爆炸法消除应力在电站压力钢管上的应用

郭 乾,张书平,张 俊

(中国水利水电第六工程局,辽宁 丹东 118000)

1 电站概况

辽宁蒲石河抽水蓄能电站位于辽宁省丹东市宽甸满族自治县境内,距丹东市约66 km。电站总装机容量1 200 MW,单机容量300 MW,共4台机组。电站建成后在东北电网中承担调峰、填谷和事故备用功能。

电站工程引水发电系统共4条引水压力钢管。钢管直径为5 m,锥管段最小直径为2.9 m,长度分别为80.87~152.19 m。明管部分采用宝钢B610CF高强调质钢,钢板厚度为46~58 mm。埋管部分采用Q345D钢板,钢板厚度为34~54 mm。

按设计要求,结合压力钢管实际运行环境和使用工况,B610CF高强钢及厚度大于38 mm的Q345D钢板焊缝在焊后需进行消应处理。按照设计技术要求及DL/T5017-2007《水利水电工程压力钢管制造安装及验收规范》的规定,高强钢焊后不宜做热处理消应,结合施工现场实际,决定对压力钢管各管节纵缝进行爆炸消应处理[1-3]。

2 原始焊接残余应力分析

B610CF高强钢及厚度大于38 mm的Q345D材质的钢管纵缝采用埋弧自动焊进行焊接,焊接前需清理坡口及两侧母材20 mm内一切污物和杂质,背面焊时需用电弧气刨进行清根处理。具体焊接参数见表1。

钢管是否进行爆炸处理主要取决于原始焊接应力大小,为此需首先进行原始焊接残余应力分析测试。应力测试方法选用压痕应变法[4-5]。

压痕应变法作是近年来国内广泛使用的一种新型无损残余应力测量方法,它的基本实验规律是相同尺寸的压痕在残余应力场主应力方向上产生的应变增量与残余弹性应变成正比。压痕诱导的应变增量由事先粘贴在构件表面的应变花测取(见图1),通过应变仪记录冲击压痕叠加应力场造成的应变增量,并自动输入计算机,按预置计算程序进行计算并显示结果。该方法操作简单,适用范围广,表面残余应力测量精度高,基本无损(深度约0.2 mm)。

表1 埋弧自动焊焊接参数

应力测试设的型号为KJS-2;应变计型号为BE120-1BA-zky。该系统由四部分组成:应变测量部分;压痕制造部分;计算机处理部分;固定装置部分。

图1 压痕应变法测量残余应力示意图

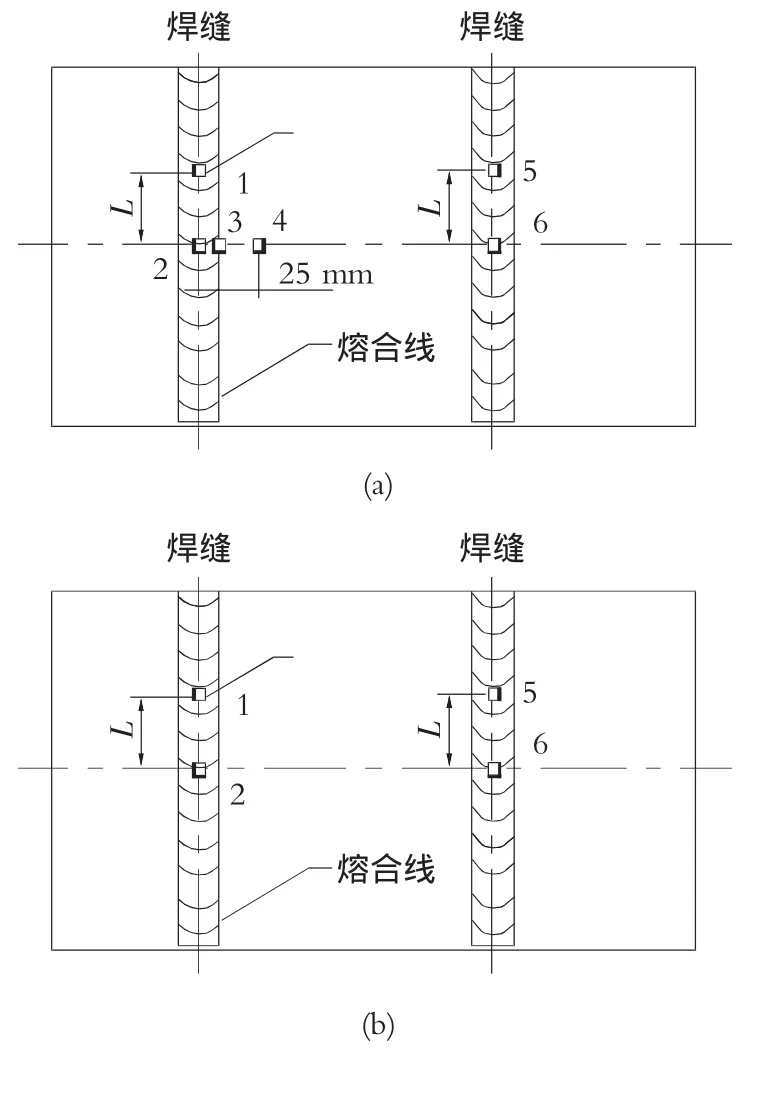

根据压力钢管的结构特点,选择钢管纵缝长度方向的中点部位,及偏离中心线一定距离L的部位布置测点。其中只有一条纵缝的钢管按图2布置测点;有两条纵缝的钢管,其中半数按图2(a)布置测点,其余按图2(b)布置测点。由于对称关系,两条纵缝不做唯一性标识,其中一条为纵缝1,则另一条为纵缝2。为便于测试,管长2 000 mm及以下的管节,除在纵缝中点部位布点外,另一布点部位在中点偏上位置;管长大于2 000 mm的管节,除在纵缝中点部位布点外,另一布点部位在中点偏下位置。

图2 单条纵缝管节测点布置示意图

图3 两条纵缝管节测点布置示意图

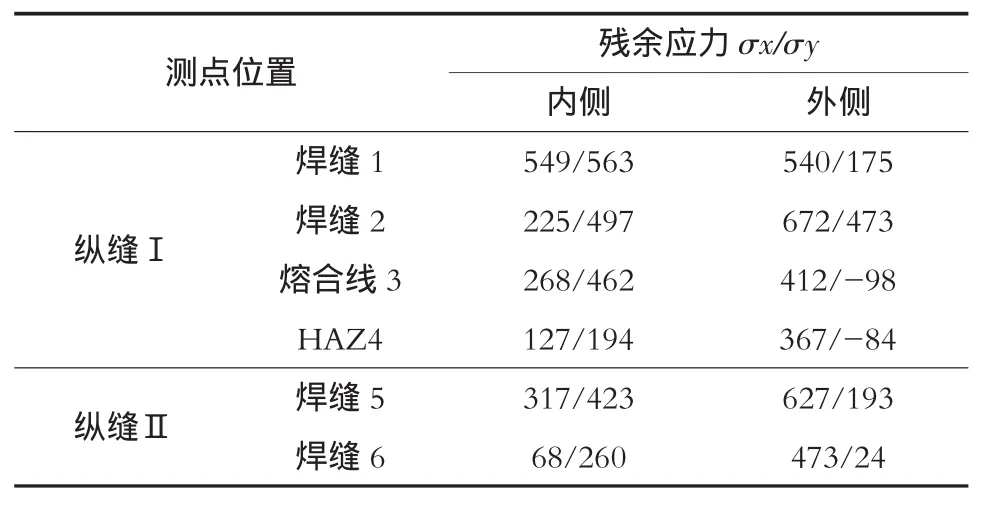

各个管节纵缝的残余应力测试结果见表2-6(由于数据较多,仅代表性选取罗列)。表中符号σx,σy分别表示沿焊缝方向的纵向应力和垂直焊缝方向的横向应力,单位MPa。测试分内外表面分别进行,表中只给出了测试的最终结果,应变数值在此忽略。

B610CF高强钢测试数据表明,焊缝上的残余应力较高,已达到或接近材料的屈服点。熔合线附近的残余应力较焊缝稍低或相当,热影响区的残余应力一般都较低,应力分布特点符合一般规律。个别测点数据出现异常,可能与钢管表面实际状态或现场测试环境有关。

Q345D低合金钢测试结果表明,部分焊缝残余应力较低,部分焊缝残余应力较高,达到或接近材料屈服点。

产生焊接残余应力的因素主要包括:钢板及焊材的实际屈服强度;钢板厚度及焊接过程中的拘束度;焊接工艺的影响等。钢管制作纵缝的焊接残余应力普遍较高,总体上,应力状况与其它同类工程相当。高的焊接残余应力可能对接头服役安全性能产生影响,尤其是在运行环境温度低、水头压力变化频繁的情况下,需对钢管进行消应处理以降低焊接残余应力。

表2 锥管δ=50 mm测试结果表

表3 锥管δ=54 mm测试结果表

表4 直管δ=58 mm测试结果表

表5 直管δ=44 mm测试结果表

表6 直管δ=54 mm测试结果表

3 爆炸消应处理

1)爆炸炸药。根据现场条件,选用的爆炸炸药为工业导爆索,根据不同的钢板材料和厚度,采用不同的药量。炸药爆速范围6 500~7 000 m/s,药条与钢板之间事先布置防烧蚀缓冲垫。实际爆炸处理的用药总量为4 650 m,导爆管50支。

2)药条布置工艺。布药原则为获得合适的消除应力效果,同时避免结构产生宏观变形。根据不同板厚,每米焊缝最大用药量约140~180 g,以焊缝为中心对称布置。焊缝的爆炸处理在内外表面分别进行。

3)每次引爆的炸药用量。一次爆炸焊缝长度为1~4节管节,一次用药量最大不超过2 kg。

4 爆炸处理效果检测

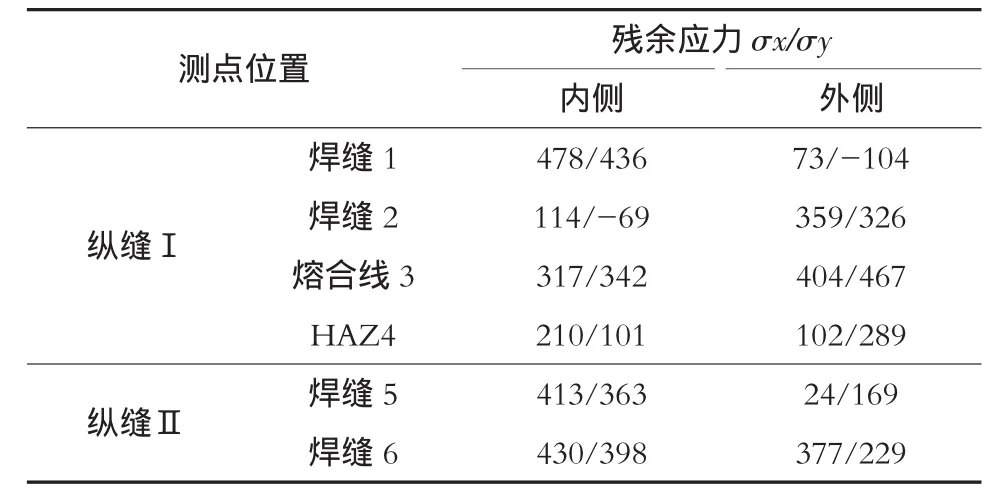

每条压力钢管爆炸消除应力前后,选取其中不同厚度的管节各1个进行应力测试,测试结果作为此条压力钢管爆炸处理的验收依据。应力检测工作均在钢管纵缝的内外表面进行,内外表面的测点数在爆炸处理前后均为2个。爆炸处理后残余应力测试结果见表7(限于篇幅,这里仅给出一支压力钢管的数据)。

5 结语

1)焊后原始应力一般在400~600 MPa之间,呈双轴拉伸状态。多数情况下,平行焊缝方向的应力要高于垂直焊缝方向的应力,结果符合一般焊接结构的规律。

2)采用双面爆炸处理技术,每米焊缝用药量大约140~180 g,视工件厚度、焊缝宽度和材料强度而定。得到的平均消除应力效果按原始最大应力计算超过了60%,按材料实际屈服强度600 MPa考虑,效果也超过了50%。爆炸后垂直焊缝方向的残余应力要低于平行焊缝方向的残余应力,两者的平均数值均低于300 MPa。

3)此次爆炸处理结果比较理想,在保证效果的基础上,没有对结构造成宏观变形等破坏,满足了设计指标要求。经过爆炸处理的钢管,后期的运行安全性得到显著提高。

[1]陈怀宁.爆炸消除焊接残余应力及其在水电行业中的应用[R].第六届全国水电站压力管道学术会议,2006,11.

[2]DL/T5017-2007,水利水电工程压力钢管制造安装及验收规范[S].

[3]宋天民.焊接残余应力的产生与消除[M].北京:中国石化出版社,2005.

[4]陈怀宁,林泉洪,曲鹏程.压痕应变法测量焊缝应力时的近似修正方法[J].焊接学报,2006.

[5]林丽华,陈立功,顾明元.用数值分析方法探讨静载压痕残余应力测量方法[C].第八届全国焊接学术会议论文集(2),北京:机械工业出版社,1997:696—698.