客运电力机车轴箱轴承使用寿命探讨

孙豪杰

(郑州铁路局 郑州机务段,河南郑州450000)

走行部系机车关键部件之一,轴箱轴承又是走行部的关键件之一,为保证轴箱轴承使用的安全可靠性,机务系统对其实施了严格的寿命管理,目前轴箱轴承执行的使用寿命为80万km或4年,此寿命与内、电机车大、中修修程均不匹配,为此,《铁路机车轴承技术管理规范》(试行)规定:轴承使用寿命到期,而机车中修或大修未到期时,需顶轮检测,检测合格的轴承允许使用到下个中修期或大修期再更换。这只是一个权宜之计,就客运电力机车而言,现行大修规程规定其修制为一中一大的模式,中修公里数为50—60万km,轻大修时则达到了100—120万km,这就意味着运行中的客运电力机车轴箱轴承普遍存在着超寿命使用的问题,如果现执行的使用寿命比较符合轴承质量实际的话,轴承超寿命使用将会带来巨大的机车走行部故障风险,同时轴箱轴承又是比较昂贵且用量较大的零部件,如果使用寿命期规定过短,将造成成本费用的巨大浪费,因此无论从安全性还是经济性的角度出发,探讨客运电力机车轴箱轴承均有必要。以可靠性为中心,在保证运行安全的前提下,以查设计手册计算所得的轴箱轴承的疲劳寿命为依据(使用寿命以小于疲劳寿命,留有可靠的安全余量为宜),结合客运电力机车修制和轴箱轴承检测开展情况(保证轴承故障时有可靠的检测手段),来合理延长轴箱轴承的使用寿命。

1 轴箱轴承分析

(1)轴箱轴承的疲劳寿命

郑州机务段电力机车目前使用的轴箱轴承型号为NU 2232WB 、NJ2232WB和NUH J2232WB,通过设计手册查出它的主要结构尺寸和额定动载荷、额定静载荷及极限转速的具体数值,见表1。

表1 轴箱轴承参数表

求出当量动载荷P,即求出轴承的疲劳寿命,以SS8型机车为例。

首先计算轴承的动载荷系数:

式中 fp为动载荷系数;ψ为系数,电力机车可取0.015;D k为动轮直径,取φ1 200 mm;v max为机车最高速度,取170 km/h。代入式(1)

每一轴承所承受的垂直载荷为:

式(2)中,A为轴重,取220 kN;G为轮对质量及驱动装置簧下质量,取33 kN;ip为每一轮对的滚子轴承的数量,取4。代入式(2)得:F V=63.58 kN。

轴箱轴承还应计入在平均运行速度v m时,牵引力产生的水平负荷FH。vm可按设计速度vmax的一定百分数来计算。

当v m=0.75V max取100 km/h时,持续牵引力为126 kN。

计算轴箱轴承的当量载荷Fr:

由计算得FV=63.58kN,FH=7.88kN,代入式(3):Fr=64.07kN。

对于圆柱滚子轴承,轴承的当量载荷:P=Fr=64.07kN轴承寿命L:

式(4)中ε为寿命指数,取ε=10/3;C为额定动载荷,C=Cr=590kN;P=64.07kN;代入式(4):L轴=(590/64.07)10/3=1.62471×109。

计算行程:

式(5)中D为半磨耗轮径,取D=1200mm换算为0.0012km;Lm=1.62471×3.14×0.0012×109=6.1×106km。

电力机车轴箱轴承的疲劳寿命通过计算得到的Lm=6.1×106km数倍于现行规定的使用寿命80万km,虽然其不等同于轴箱轴承的使用寿命,但从理论计算可以推论目前所执行的轴箱轴承使用寿命偏于保守,延长使用应不成问题,问题的关键是延长到多少是合适的,依据是什么?

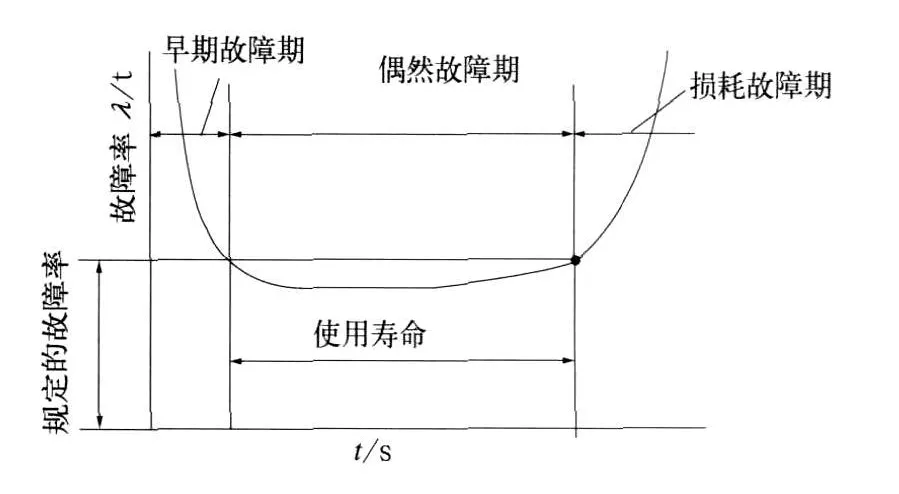

轴箱轴承作为一种纯磨耗元件,按照磨损理论其故障率应符合浴盆曲线(见图1),从图中可以看出决定其使用寿命的关键在于能否找到它的损耗故障始点,首先要确认目前所使用的轴箱轴承由于其自身原因导致的故障率到底有多高,并把它作为图1中规定的故障率,把它暂且称为偶然故障率,这个故障率是在不改变轴承生产厂家、轴承生产工艺、轴承设计、材质等基本条件下,只要使用轴箱轴承这种零件就不得不承担零件本身所带来的客观存在的故障风险水平,如果轴箱轴承运行到某一时期(公里数)由于本身磨损所带来的故障率较我们规定的故障率即所谓的偶然故障率明显上升,这时可认为应该是到了轴箱轴承的损耗故障期,此时的运行公里可确认为是轴箱轴承能够实际使用的寿命公里。

(2)轴箱轴承故障分析

轴箱轴承故障后果严重,但即使对轴箱轴承采取再严格的寿命管理,“0”故障率也是不可能的,轴承故障一方面是由于设计、材质、加工工艺等轴承本身原因所造成,另一方面是由外部使用环境因素所造成,从郑州机务段十多年的轴承检测经验,总结运行中出现的绝大多数轴承故障是由外部使用环境因素造成,而非轴承本身原因所致。外部使用环境因素造成的轴承故障,如果外部环境不改善,故障并不会因更换轴承而消除,很可能会很快再次发生,如SS8型电力机车在2000—2002年经顶轮检测发现了大批轴箱轴承电腐蚀故障,对这些故障轴承均进行了换新处理,但很多新换的轴承运行了2—3个小修期即20—30万km时就再次发生同样的故障,后来经分析确认该型机车接地装置存在缺陷,经过对接地装置改造,此类问题才得到了彻底解决。

图1 轴箱轴承故障率浴盆曲线

因此降低轴箱轴承故障风险的关键是要把外部使用环境因素造成的故障和零件本身原因所带来的故障区分开来,并采取不同的解决办法,而不是简单笼统的更换轴承。

(3)确认轴箱轴承偶然故障率

自上世纪90年代以来机务系统针对轴箱轴承开展了多项行之有效的检测手段,取得了丰硕的检测成果,极大的保证了轴箱轴承的运行安全,《铁路机车轴承技术管理规范》(试行)规定新品轴承上车、中修下车轴承再上车必须经过JL—501轴承检测台检测,检测合格方准装车,就客运电力机车而言,目前其轴箱轴承只经过2次轴承检测台检测,1次为新品上车前,1次为机车中修时,后 1次检测时轴箱轴承已运行了40—50万km,已渡过了它的早期故障期且在新品上车前已经检测台检测排除了制造缺陷,这些轴承在经过清洗筛查、静态检测几何尺寸磨耗合格后由检测台对其进行滚动试验检测,以便发现肉眼根本无法识别的轴承早期磨损故障,检测台的中修下车轴箱轴承的检测故障率基本上代表了轴箱轴承由于运行中的磨损等自身原因导致的故障率,可把这一故障率作为轴箱轴承的偶然故障率。

2002—2009年我段501轴承检测台累计检测SS8型、SS7E型电力机车中修下车轴箱轴承5268套,合格5039套,不合格229套,故障率为4.3%,可认为郑州机务段客运电力机车轴箱轴承偶然故障率应为4%左右,由于轴箱轴承故障率符合浴盆曲线,是否可以进一步推论:这一故障率在相当长的时间内保持基本稳定,并不随其运行公里增加而明显上升。为验证这一推论,对郑州机务段轻大修客运电力机车下车的轴箱轴承(按现行规定应予以报废)进行JL—501轴承检测台检测试验工作,2007—2009年我们累计检测了17台份,其中SS8型11台份,SS7E型6台份,共计检测轴箱轴承312套,合格297套,故障率4.8%,以上17台机车均走行100万km以上,最长的已走行119万km,但这些轴承故障率仍维持在4%左右,据此可以认为:电力机车轴箱轴承运行到120万km时仍处于偶然故障期,其寿命可延长到120万km乃至更长。

2 建议

基于上文的分析,结合现行机车修制和轴承检测的保障情况,建议目前轻大修电力机车下车轴箱轴承不报废仍上原车继续使用,使用过程中对这些轴箱轴承的顶轮检测不合格、运行故障等情况及时甄别、统计、分析,如到一定时间后此类轴箱轴承由于本身磨损所带来的故障率大幅上升,这时可认为应该是到了轴箱轴承的损耗故障期,此时的运行公里可确认为轴箱轴承能够实际使用的寿命公里,摸清轴承的实际寿命公里对提高轴承寿命管理决策的科学、合理性将大有益处;如轴承在车故障率无明显上升,继续使用至机车下一中修,中修下车后以4%左右的整台份轴承故障率指标对其进行JL—501轴承检测台检测考核,如能通过仍上车使用直至入机车工厂厂修,这样电力机车轴箱轴承的使用寿命将基本与机车修程匹配,同时可节约巨大的轴箱轴承成本费用。

3 保证措施

要想实现客运电力机车轴箱轴承延长寿命使用的目标,规范的轴承用、管、修等管理制度是根本的基础保证,只有严格的管理、规范的检修、检测才能为轴承提供良好的外部使用环境。

(1)轴承的保管、运输、组装过程中要严格执行《铁路机车轴承技术管理规范》的相关要求,运输工具、清洗检测场地、组装场地要保证干净整洁,避免发生污染,造成轴承故障;

(2)轴承用脂一方面要规范,另一方面轴承加脂尽快实现定量化管理;

(3)严格电磁加热器下内圈制度,严禁使用氧气烤的办法下内圈;

(4)规范轴头接地装置的检修,保证机车接地装置作用良好,避免轴承发生电腐蚀;

(5)对轴承检测工作要更加重视,检测人员要严格执行检测工艺,提高业务技能,确保轴承故障时能被及时发现并予以消除,避免因轴承严重故障导致恶性事故的发生。

4 结束语

电力机车轴箱轴承用量巨大,由于其故障率符合浴盆曲线,大量的更换新轴承并不能降低其故障率,相反还存在早期故障频发的风险,甚至可能会提高其故障率,因此如能科学的延长其使用寿命,不仅节约巨大的成本费用和资源,方便检修生产,对提高轴箱轴承质量的稳定也大有好处。

[1]龙洙,权中太.铁道机车滚动轴承手册[M].北京:中国铁道出版社,1990.

[2]李元科.机械设计手册(4)(第39篇滚动轴承)[M].北京:机械工业出版社,2000.

[3]赵叔东.SS8型电力机车[M].北京:中国铁道出版社,2004.

[4]杨永林.SS7E型电力机车[M].北京:中国铁道出版社,2004.

[5]机车轴承技术管理规范(试行)[S].北京:铁道部运输局文件,2000.

[6]冯庚斌.机车车辆故障诊断技术[M].北京:中国铁道出版社,1994.