列车轴温信号仿真发生器设计与实现

张 勇,刘志华

(乌鲁木齐铁路局车辆检测所,乌鲁木齐830011)

车辆轴温智能探测系统(简称THDS)是发现车辆热轴、防止热切轴、保证铁路运输安全的重要设施,是提高运输效率的重要保障。乌鲁木齐铁路局车辆检测所负责THDS设备的安装和大、中修工作,管内THDS设备主要由HZT系列探测系统和HTK系列探测系统组成,为了更好地完成大、中修工作,我们设计了列车轴温信号仿真发生器(以下简称发生器),主要负责设备的大、中修工作完成以后的动态拷机工作。

发生器有以下几个特点:

(1)兼容HZT系列和HTK系列的轴温探测设备,只需要在液晶人机界面设置好设备厂家类型,就可以在两个设备厂家的设备上面使用,做到了一机两用,节省购买发生器的成本。

(2)使用基于SEED-DEC2812模板进行软硬件设计,该模板具有以下几个主要特点:

a.模板的主芯片采用TMS320F2812,CPU主频为150 MHz。

b.片内128 k×16 bit高速Flash。

c. 18 k×16 bit零等待SRAM。

d. 12路单端模拟输入,输入电平:±10 V~±5 V,分辨率是16 bit,采样率为250 k。

e. 4路单端模拟输出,输出电平:±10 V~±5 V,分辨率是16 bit,建立时间是10 μs。

f. 4×4键盘,信号4线扫描输出,4线回读输入,信号电平3.3 V~5 V。

g. LCD接口,信号:8 bit数据线,3 bit地址线,2个片选信号。

(3)采用SEED-DEC2812模板作为系统核心,充分发挥DSP 2系列芯片强大的数据处理能力和良好的扩展性,完成了发生器的软硬件设计和人机界面设计。

(4)发生器设计了多种幅度的仿真轴温波形,可以产生符合各种热判标准的仿真轴温波形,设备厂家生产的发生器一般都是产生固定幅度的方波信号作为仿真轴温波形,不符合轴温探测系统的要求。

1 磁头和轴温信号的相对时序

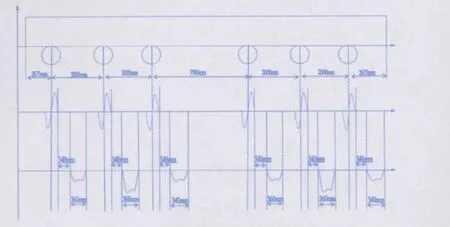

为了产生仿真轴温信号,根据轴温探测系统的工作原理设计了磁头信号与轴温信号的相对位移过程,为了使用数字信号处理器(DSP)编程处理,关键在于把相对位移过程转化成相对时间过程,要完成这个转换,需要根据列车时速设计时间基准,计算出时间基准以后,就可以把相对位移过程转化成相对时间过程,过程转换如图1和图2,假定列车时速是80 km,时间单位是ms,HTK系列磁头信号与轴温信号的相对时序过程和HZT系列相似,主要区别在2#和3#磁头极性,以及安装距离和轴温信号的极性,下面只讨论HZT系列的转换过程。

图1 HZT系列磁头信号与轴温信号的相对位移过程

图2 HTK系列磁头信号与轴温信号的相对位移过程

2 转换过程

为了产生精确的模拟信号,需要根据车速计算时钟基准,假设列车时速是80 km,换算成每秒通过的距离是:(80*1 000)/3 600=22.22(m/s),那么时速80 km列车通过1 mm的距离需要的时间是1/(22.22*1 000)=45(uS);250 mm距离转化成时间250*45=11.25 ms,根据时钟基准把磁头信号与轴温信号的相对位移过程转化为相对时间过程,如图3。

图3 80km时速下HZT系列磁头信号与轴温信号的相对时间过程

3 磁头和轴温信号仿真波形的编制(以HZT系列为例)

以HZTl系列为例,磁头波形接近于正弦波形,可以采用公式法产生,以产生HZT系列的360点磁头波形为例。

SEED-DEC2812模板的D/A输出是16 bit,D/A数据的范围是0~0xFFFF,D/A是双极性输出,0~0x7FFF对应的输出为负极性输出,0x8000~0xFFFF,对应的为正极性输出。

采用C语言编程,程序如下:

#define pi 3.14159

int sin_tab[360] ;

void main()

{

int i;

for(i=0;i<360;i++) sin_tab[i] =(int)(32767*sin(2*pi*i/360)+32767;

}

轴温信号波形较为复杂,不易用公式描述,可以采用数字示波器采集并处理后将其复现,数字示波器TDS1012可以将屏幕上面采集的波形存储为BMP位图,还可以将示波器采集到的波形保存为CSV文件,具体采集实现过程从略。

4 列车位置数据的编制

发生器中列车数据的编制分为2个部分:磁头位置数组的编制;轴温信号位置数组的编制。

磁头和轴温波形位置的数据编制主要依靠列车的编组和车型数据来编制,机车示意图如图4。

货车示意图如图5。

图4 机车磁头和轴温信号位置数据示意图

图5 货车磁头和轴温信号位置数据示意图

其他列车编组里面的车型按照这个方法就可以编制出来,把列车编组里面所有车辆的磁头位置数据定义成磁头位置数组,轴温信号的位置数据组合起来定义成轴温位置数组,两个数组就组合成了整列车的数据,数组的大小由列车编组的数量决定,可以修改编组数量和列车编组中车辆的类型。文中介绍的列车编组是22辆96轴,包括机车1台,铁道部检测车和铁路局检测车各1辆,各种货车19辆。

根据图4和图5可以编制出磁头位置数据数组,机车磁头位置数组为{2 675,2 000,2 000,7 900,2 000,2 000,2 675},后面连接的货车的磁头位置数组为{1 504,1 700,7 500,1 700,1 504},如果列车编组为1台机车加1辆货车,则磁头位置数组为{2 675,2 000,7 900,2 000,2 000,4 179(2 675+1 504),1 700,7 500,1 700},轴温位置数组只需要在磁头位置数组每项数值后面加340就可以了,这样,只需要按照车速计算出通过1 mm所需要的时间基准,用数组里面的数据乘以时间基准就把位置转化成相对时间,就可以在DSP程序里面按照指定的位置使用4路D/A产生磁头和信号波形了。

5 DSP软件设计

DSP软件流程见图6。

6 样机的研制结果及分析

根据以上的叙述,我们使用CCS2.1软件开发系统,在SEED-DEC2812模板上开发出了发生器,与HZT2000系列探测系统联机测试,系统接车热轴报警画面如图7。

发生器产生的模拟轴距文件输入到探测系统,产生的轴距报表如图8。从模拟轴距文件可知,其符合设计要求。不过HZT2000轴距是以分米作为单位显示的,没有精确地显示出轴距。

发生器产生的模拟列车编组为22辆,第21辆和第22辆为铁道部红外检测车和铁路局红外检测车的轴距,为两个8轴特种车,发生器里面编入这两个特种车,主要是为了验证中修后的探测系统能否正确判别红外检测车,如果误判或者漏轴漏列都会影响到联检的结果。

图6 DSP软件流程图

7 结束语

研制结果表明,发生器能够正确地产生磁头和轴温信号的仿真波形,可以动态检测轴温探测设备的整体性能,工作稳定,达到了设计要求,随着轴温探测技术的发展,在今后的工作中还需不断完善发生器的工作性能,提高发生器的兼容性,更好地为设备检修服务。

图7 系统接车热轴报警图

图8 产生轴距报表图

[1] 张雄伟. DSP芯片的原理与开发应用[M] . 2版. 北京:电子工业出版社,2001,3.