注射压缩成型技术在塑料光学透镜生产中的应用

陈燕春 何文翰 区仲荣

(①广东机电职业技术学院,广东广州510515;②广州镭迪机电有限公司,广东广州511430)

随着信息及多媒体技术的迅速发展,用于相机、CD、VCD、DVD、MD及 MO等的光学读取头(Pickup lens)——塑料光学透镜的需求量非常大。但调研资料表明:要对高精度塑料光学透镜进行产品化时,难度差异很大。目前国内技术水平停留在生产如玩具照相机、玩具望远镜、低档傻瓜相机镜头等一些低附加值的塑料光学透镜的基础上。一些高附加值的塑料光学透镜,像数码相机、VCD、DVD中激光头的Pickup lens由于涉及高精成型技术难题,国内很少厂家能够掌握,都是以进口零部件,在国内组装为多。因此,我国的高精度塑料光学透镜注塑模具制造业的设计、制造还处于起步阶段。

高精度的塑料光学透镜对制品的透光率、光轴同轴度、面形精度和折射率要求非常高。但在透镜的注塑过程中,由于塑料收缩率的存在,通常会引起制品面形收缩,产生内应力,达不到尺寸精度和使用要求。为了获得符合使用要求的高精度光学制品,人们发明了注射压缩成型技术,可以生产面型精度差小于λ/20甚至λ/40的塑料透镜,满足光学透镜要求。但由于国外技术封锁和国内企业视之为技术秘密,国内很多文献和书籍都只是原理性介绍该技术,关于其具体的模具结构设计目前少有报道和发表。为此,本文研究和开发了用于生产高精度塑料光学透镜的注射压缩的结构,并做相关实验考察该结构是否能够达到设计和制造的要求以及满足实际生产需要。

1 传统的注射成型技术

传统注塑模具中,模芯、镶套都固定在模板上,并选择动、定模的接合面作为分型面,如图1所示。一般情况下,在光学塑料流体完全填满型腔后,需要对成型中的塑料进行保压,以求减小塑料冷却收缩的影响。但由于浇口尺寸较小,浇口位置的塑料要比流道与型腔内的塑料较快凝固,压力不能传递到型腔,因此传统注塑技术所注塑出来的透镜面形精度通常达不到要求,而且会由于塑料收缩而产生内应力。另一方面,分型面的间隙如果控制得不好,会引起许多如飞边、填充不满、焦烧、气痕和银纹等问题。

2 注射压缩成型技术原理

注射压缩成型技术又称为两步成型法,是一个较为特殊的保压控制成型法。在合模过程中,动静模留有一定的空隙,间隙的大小视注射件而变化,从1 mm到20 mm不等。此时将一定体积的光学塑料完全注入型腔后,型腔内充满的塑料由于冷却而产生体积收缩,然后闭紧模具,从外部加一个强制的力使模具的尺寸变小,而使收缩的部分得到补偿,从而得到所要求的尺寸和精度。注射压缩成型法的关键技术是模具结构设计和温度、压力的控制。该技术按压缩形式分为两种方法:全面收缩法和模芯收缩法,如图2所示[1]。

注射压缩成型技术包括全面压缩成型技术和模芯压缩成型技术。相对来说,模芯压缩法比全面压缩法更有利于保压的压力控制与型腔内残余气体的排出,因此本文选择了模芯压缩成型技术。在模芯压缩机构的设计上,要解决的主要问题是如何实现型腔的压缩和型腔内残余气体的排出。

3 模芯压缩机构的设计与实验

3.1 模芯压缩机构设计

本文所采用的模芯压缩机构如图3所示。

在生产过程中,光学塑料填满型腔后的一段时间内,注塑机对动模模芯的压力从零增加到预定值。这一过程中,型腔内的塑料受压而产生逆流,但此时浇口处的塑料由于尺寸较小已经成凝固态,这对型腔内的光学塑料的保压和成型十分有利,光学塑料能更贴紧型腔,有利于提高制品的面形精度,同时也减小因塑料收缩引起的内应力,降低制品的双折射。

为了考察采用模芯压缩成形技术后,制品的面形精度、内应力和表面品质是否得到改善,我们分别用传统注塑技术的模具和采用了模芯压缩成型技术的模具分别进行注塑以做对比。

3.2 实验

实验1:考察采用模芯压缩成型技术前后的面形精度。在接触式粗糙度仪上测量分别采用这两种技术的模具所注塑制品的面形轮廓可以看出,传统注塑技术所注塑制品的实际面形与理想面形相差0.013 mm,而采用模芯压缩成型技术所注塑出来的制品实际面形与理想面形则相差0.002 mm,透镜制品的面形精度明显提高,是前者的15.4%。

实际生产中,首先在理论上根据制品的收缩率来计算型腔尺寸[2,3],此外还普遍采用成型后测量变形的补偿方法来提高透镜的面形精度。本文也通过修改型腔的尺寸、试模、再修改型腔尺寸和再试模等多次重复修改,以进一步提高透镜的面形精度。通过采用模芯压缩技术和反复修改型腔,能使透镜制品的面形精度达到光学设计的要求。

采用模芯压缩技术后,不仅可以提高制品的面形精度,也可以减小制品的内应力,从而降低双折射,提高光学透镜的成像质量。下面将通过实验来说明。

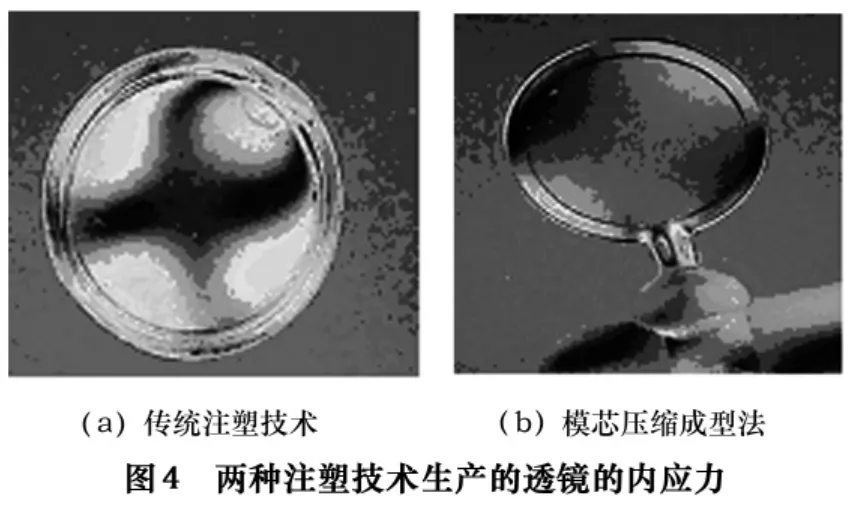

实验2:考察采用模芯压缩成型技术前后的内应力。本文分别使用了传统注塑技术与模芯压缩成型法,且在其最佳的工艺参数下注塑透镜,并在偏光片下检测其内应力,如图4所示。图4a中,采用了传统注塑技术的透镜,其中部(较黑处)的内应力小,而发亮部分则内应力大,且有的部位略呈彩色(内应力集中更为严重,把白光分解),严重影响了成像质量和信息密度,因此不能用于对非球面透镜有高精度要求的光学系统中。而图4b中采用模芯压缩成型技术注塑的透镜的内应力很小,几乎没有,而且分布均匀,说明模芯压缩成型技术能大大减小透镜的内应力。

另一方面,光学塑料制品的分型面一般选择在动模板和定模板的接合面,如图2所示。在光学塑料流体填充型腔时,型腔内的气体将通过分型面的间隙排出。如果间隙太大,则容易产生飞边等不良影响;间隙太小则往往造成制品烧伤、填充不满等现象。而本文所采用的“无间隙滚动导向机构”能够解决这个问题。在模具设计与制造中,动模模芯5与动模镶套之间采用了间隙配合,如图3。在注塑时,型腔内残余气体可同时通过该间隙和分型面的间隙排出型腔。由于设计的间隙小于光学塑料的溢边值,而且增加了排气通道,不会造成飞边或填充不满等现象。而且,排气方式不同也会对制品的质量产生影响。以下本文通过实验来考察采用该机构前后的排气效果。

实验3:考察采用模芯压缩成型技术前后的排气效果。为了方便考察传统注塑技术与模芯压缩成型技术的排气性能,实验中控制进入型腔的塑料量约为型腔体积的一半,观察其注射成型的过程。图5a是采用传统注塑技术的制品,从图中看到,塑料从透镜两边的边缘填充型腔,如果实际生产中光学塑料全部填满型腔,其制品会产生熔接线,熔接线的位置不仅影响外观质量,而且是应力集中之处,在使用过程中,很容易发生应力开裂,对于成型质量影响很大[4];而图5b采用了模芯压缩成型技术注塑,光学塑料则会均匀地填充型腔,从其注塑效果看,模芯压缩成型技术注塑使以往成型技术无法制造的超薄型透镜的成型成为可能。另外,采用模芯压缩成型技术后,制品很少产生飞边、烧伤和填充不足等不良现象,提高了产品质量和成品率。

4 结语

高精度塑料光学透镜的模具技术已经成为我国在光学产品领域研发、生产和发展的核心问题之一。本文从满足光学塑料透镜使用要求的角度出发,实验研究与探讨了高精度塑料光学透镜分别采用传统注塑技术和模芯压缩技术制造的光学透镜的面形精度、内应力和排气性能。实验证明:采用本文所设计的模芯压缩机构后,不仅提高了光学透镜的面形精度,减小了透镜的内应力,而且排气的效率得到较大的改善,从而降低了双折射,消除制品飞边、烧伤和填充不足等不良现象,提高了透镜的成品率和成像质量。本文希望通过该模芯压缩机构的研发对国内高精度的塑料光学透镜的生产技术有所推动。

1 费春红,张长春,李达等.塑料光学制件精密成型技术的现状[J].橡塑技术与装备,2004,30(11):11 ~16

2 郑清娟.基于注塑制品收缩率预测的模具型腔尺寸生成方法研究[D]:[学位论文].大连:大连理工大学,2003.

3 张雪玲.成型工艺对注塑件品质的影响[D]:[学位论文].郑州:郑州大学,2006.

4 王利霞,王蓓,申长雨.工艺参数对注塑制品质量的影响研究[J].郑州工业大学学报(工学版),2003,24(3):62~66