建筑群中涂料扩散的建模与仿真

倪冬香 李 超 范秦寅 金哲晃

(1.上海交通大学,国家工程数字研究中心,上海 200030;2.日本科瑞多软件工程技术股份有限公司,日本)

1 引言

建筑物在进行内部或外部装潢改造时,常常会将毒性很强的涂料直接喷到工件表面作最后处理。在此过程中,常有可能出现操作工人或者附近其他人员,吸进这种有毒空气,造成喉痛、咳嗽等呼吸器官病变等事故。为了调查造成事故的原因,再现事故现场,需要对涂料扩散的过程进行分析。但是,由于建筑物内部结构通常比较复杂,容易诱发复杂的漩涡系统,进而使污染物在建筑内外部的扩散和运输变得极为复杂。曾被广泛运用于预测污染物浓度场的传统实验方法,因其自身的局限性(成本过高、预测精度不足)在实际应用中受到很大的限制[1]。

同时,近年来随着计算流体力学(CFD)技术和商业 CFD软件的不断发展,CFD仿真应用的领域越来越广泛,也已逐渐渗透到建筑内部及外部的污染物扩散计算中。CFD仿真技术本身所具有的特点:成本相对低廉,适用于处理各种复杂条件等,使其在与传统实验、传统测试方法相比具有非常大的竞争优势,是今后的发展方向和应用的重点[2]。

本文就是在这个大背景下,利用通用的商用CFD软件 STREAM,对某建筑内外部涂料扩散的事故现场进行模拟再现。首先用标准的 k-ε湍流模型方程模拟喷涂开始前建筑物内的流场分布,然后利用粒子追踪功能和扩散分析模拟涂料污染物颗粒在建筑物内部各位置的扩散轨迹和浓度分布,获取发生事故位置的污染物浓度。

2 事故模型

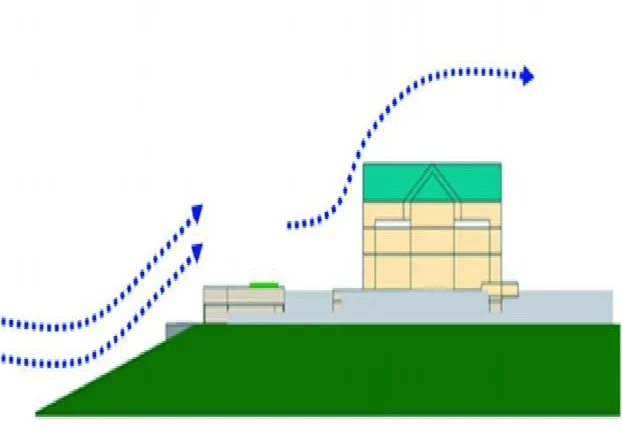

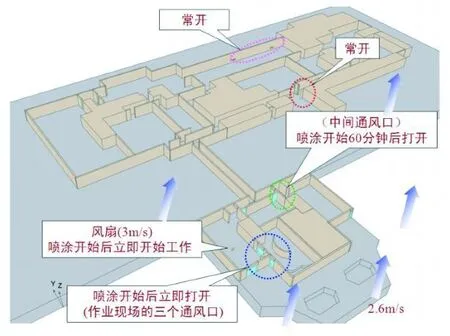

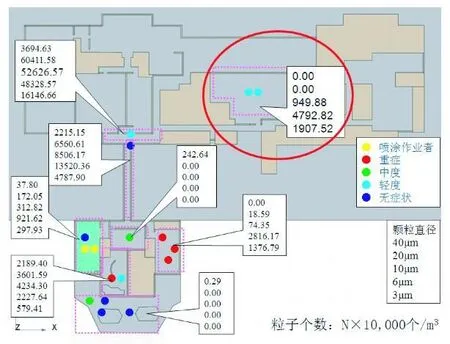

建筑物处于斜坡上方如图1所示,共有四层,分别为地下一层和地上三层。斜坡两侧的建筑物由地下走廊连通,如图2,事故发生在地下一层。喷涂作业现场的工作人员因戴了口罩没有受伤,在地下一层的所有人员用不同颜色表示其在涂料污染物扩散时的身体状况。红色表示重症,绿色表示中度,蓝绿色表示轻度,蓝色表示没有症状,如图3所示。

3 计算模型

事发现场的详细风速、风向及建筑物门窗关闭情况不明,在距离喷刷涂料现场较远的位置也现了若干名病发人员。需要关心的是涂料污染物是否会到达病发人员所处的位置,到达该位置的污染物浓度在什么范围等。

图1 建筑物侧视图

图2 建筑物俯视图

图3 建筑内人员中毒情况示意图

图4 计算步骤示意图

首先,根据建筑图纸和实际建筑模型,建立涂料扩散仿真的三维模型。在此过程中对不必要建筑结构进行一定程度的简化,着重关注涂料污染物可能扩散的所有途径,在三维模型中标识人员所在的具体位置。

其次,确定涂料污染物的物理属性,建立涂料的控制方程。

此次事故中所使用的涂料是氟素系的特殊复合硅胶化合物,是有机溶剂的混合物。氟素系的特殊复合硅胶化合物具有比较高的急毒性,易引起呼吸困难、咳嗽等呼吸器官中毒症状。当微粒子的大小约为10μm时,会造成气管障碍;大小为 2μm时,会造成肺障碍并发症。此外,高浓度的有机溶剂也会造成轻微呕吐、头昏等神经系统中毒症状。

涂料的密度为 840kg/m3,有机溶剂的质量比为 55%。喷涂时,溶剂的一部分挥发(扩散现象),剩下的溶剂及硅胶化合物的雾状物质长时间滞留不散,且雾状颗粒(带质量粒子)的直径随时间变小。

粒子直径的变化:在不可压缩计算中,颗粒的直径和密度认为不变,使用用户函数控制阻力系数,得到近似颗粒的直径和体积:

r(t)=r0-α◦ t

穿过大门,就来到了王宫的内庭。整座王宫大致呈“回”字形,在中间围成一个方正的庭院,庭院正中是一座灯塔,石头做成的灯柱上有两盏明灯,还有很多金色的装饰。

V=4π(r0-α◦ t)3/3

r0为初期半径[m],t为时间[s],α为挥发速度(单位时间,单位面积内的挥发体积)。

图5 速度场比较位置示意图

溶剂的挥发速度:rs=r0-α◦ts

其中,rs为只剩下硅胶化合物时的离子半径[m],ts为溶剂完全挥发时的时间[s]。

假设 30分钟后溶剂全部挥发,喷雾时的直径以20μm的喷状物为基准,则:

α=2.0478603×10-9

其中,ρv为有机溶剂的密度[kg/m3],ρs为硅胶化合物的密度[kg/m3],只剩硅胶化合物时的体积[m3]。

最后,确定控制方程和计算方法。

流场计算采用标准 k-ε方程,溶剂挥发、颗粒扩散的控制方程为[4]:

计算分为三步(如图4所示):

第一步:建筑物处于密闭状态,利用稳态计算,求出喷涂开始前建筑物内部的流场分布。

第二步:喷涂开始后,作业现场三个通风口打开,风扇开始工作,考虑颗粒(雾状物)、扩散物质(挥发的溶剂)运动的瞬时计算(实际时间 60分钟)。经过实际时间 10分钟后,每隔 10s计算一次流场。

第三步:喷涂作业一段时间后,打开建筑物的中间通风口,考虑颗粒(雾状物)、扩散物质(挥发的溶剂)运动的瞬时计算(实际时间 10分钟)。

4 计算结果及分析

本计算模型使用的 CFD软件为日本Cradle公司的 Stream软件。该软件是一款使用控制体积法和结构化网格的热流体分析软件,在建筑行业有广泛地应用。

在上述计算模型和控制方程条件下,主频为3.6GHz,8CPU的硬件条件下,计算时间约为42个小时,共约 127,000个循环,得到一系列仿真结果,包括颗粒密度和直径变化、建筑内速度场分布、有机溶剂浓度分布、硅胶颗粒分布情况等。

4.1 速度场分布

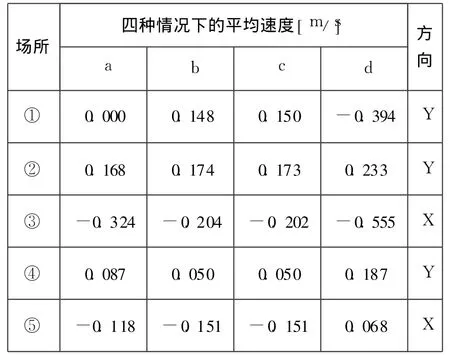

选择了建筑物内五个测点(如图5所示),在四种情况下进行比较:a.所有通风口关闭,喷涂开始前;b.三个通风口打开,喷涂 10钟后;c.三个通风口打开,喷涂开始 60分钟后;d.中间通风口打开,喷涂开始 70分钟后。(三个通风口和中间通风口所在位置见图4)

五个位置在不同情况下的平均速度如图6所示。

图6 各位置的平均速度

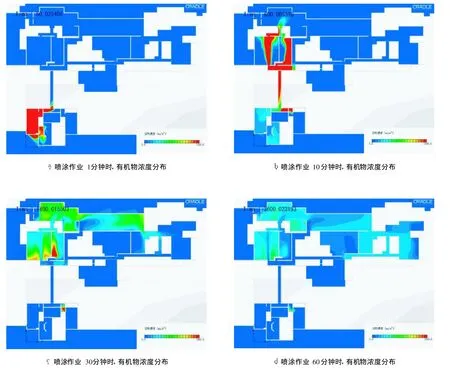

图7 有机物浓度分布

由上表可知,喷涂开始 10分钟后的流场与 60分钟的流场差别微小,表示喷涂 10分钟后流场已经基本稳定。此外,中间通风口开启对流场的影响程度较大。

4.2 有机物浓度分布

由图7 a-e可以清晰地看到,喷涂作业过程中有机物浓度随时间的变化。喷涂刚开始时,喷涂室内有机物浓度最高,红色最深的浓度为 1000mg/m3,蓝色最深的浓度为 0 mg/m3。喷涂作业 70分钟时,建筑内有机物浓度最高值为 400 mg/m3,位于连接走廊右侧的房间内。

4.3 硅胶颗粒分布

硅胶颗粒按其直径分为五种,分别为:粉红色颗粒其直径为 40μm;黄色颗粒直径为 20μm;绿色颗粒直径为 10μm;青蓝色颗粒直径为 6μm;深蓝色颗粒直径为 3μm,如图8所示。

图8 颗粒颜色与直径示意图

由图9可知,硅胶颗粒在扩散过程中,密度随发生了较大的变化。有喷涂作业开始时,主要为粉红色和黄色的颗粒,转变绝大部分的青蓝色和蓝色颗粒。根据硅胶颗粒的属性知道,当微粒子的大小约为 10μm时,会造成气管障碍;大小为 2μm时,会造成肺障碍并发症。所以,喷涂作业进行一段时间,远离作业现场的人员反而更加危险。如图10、图11所示,喷涂作业分别进行了 60分钟、70分钟后,建筑内不同直接硅胶颗粒的浓度分布和人员的中毒情况。

某室内有三个中毒患者,通过粒子浓度比较可发现,该室内直径≦ 10μm的颗粒浓度最大,喷涂作业 70分钟时,高达 7.65×107个 /m3,比 60分钟时高出 3.38×107个/m3,几乎是作业 60分钟时浓度的两倍。

图10 喷涂作业 60分钟,不同直径粒子浓度

图11 喷涂作业 70分钟,不同直径粒子浓度

5 结论

建筑内部本身结构非常复杂,涂料等污染物在其内部扩散时,对应内部流场亦非常复杂。故,在建立事故模型时,在保证模拟精度的前提下,进行一定程度的简化。确定合适的求解控制方程和求解步骤,以真实再现故事现场。

本文使用 STREAM软件进行模拟仿真,通过对不同时刻不同地点建筑物内污染物颗粒浓度的分析,合理解释了离事故现场较远处的人员出现中毒现象而较近处的人员却没有中毒的现象。

[1]汪新.计算模拟建筑物对近源大气污染物扩散的影响[J].广东工业大学学报.2007.2:24(2).

[2]迟妍妍,张惠远.大气污染物扩散模式的应用研究综述.[J]环境污染与防治.2007.5:29(5)

[3]汪新,K.F.McNamara.大涡模拟建筑物对近源大气污染物扩散的影响[J].应用力学学报.2007.3:24(1)[4]陶文铨.数值传热学[M].西安交通大学出版社.2001.