郑州黄河公铁两用桥承台大体积混凝土施工养护措施

张新峰

(京广铁路客运专线河南有限公司综合部,郑州 450003)

1 概述

随着客运专线桥梁的设计跨径不断加大,为满足结构受力的要求,大体积混凝土结构被广泛应用在桥梁建设中。高强度耐久性混凝土设计使用年限100年,而影响混凝土耐久性的关键因素就是裂纹和裂缝。大体积混凝土施工过程中必须采用相应的技术措施妥善处理温度差异、合理解决温度应力、控制表面裂缝。在施工过程中就要创新性改进工艺,混凝土养护成为控制的重点。客运专线冬季大体积承台混凝土施工的关键在于严格控制温差。

大体积混凝土就是结构物实体最小尺寸等于或大于1m或预计会因水泥水化热引起混凝土内外温差过大而导致裂缝的混凝土[1]。一般大体积混凝土施工时采取的温控措施有:通水降温法、降低水胶比、减少水泥用量等。郑州黄河公铁两用桥是京广铁路客运专线跨越黄河的特大型桥梁,全长14.887km(CK642+801.161~CK657+687.848),其中9.177km桥梁为公铁合建部分,其承台体积多在800m3以上[2],且主要安排在冬季进行施工,本文主要讨论通水降温法加强大体积混凝土冬季养护。

2 通水降温工艺

2.1 降温原理

通水降温法是通过向设于混凝土构件内部的冷却管注水,吸收混凝土芯部的水化热,并利用水的循环流动,将混凝土芯部的水化热能转化成水的热能,利用水的流动性将其带到混凝土实体外部,从而降低混凝土的内部温度,降低混凝土内外温差,减小混凝土温度应力,防止混凝土开裂。

施工时混凝土被认为是一个大型的结构实体,由水化热产生的混凝土热能是通过混凝土自身的导热能力将其慢慢地传递到混凝土表面,传递到表面的混凝土热量又通过模板传递到大气之中。大体积混凝土本身结构尺寸较大,导热系数小。混凝土内部产生的热能往往无法有效地传递到混凝土表面,从而在混凝土内部会产生高温热能团,而混凝土表面直接裸露于大气中,水化热散失较快,这就导致大体积混凝土芯部与表面温度相差悬殊,内外温差会产生较大的温度应力。在混凝土浇筑初期,混凝土的抗拉强度较小,这样混凝土将会产生表面裂纹,裂纹会随着温度的逐渐变化而深入,对于有冻融要求的环境中,会直接影响到混凝土的耐久性,更无法满足使用年限的要求,最后影响混凝土的实体质量[3]。

冷却管布置后,冷却管将大体积混凝土实体划分为若干个小体积,小体积实体可视为直接与外界环境接触。以小体积实体为计算单元,通过计算混凝土水化热释放出的能量,从而计算出小体积实体产生的温度应力,以及混凝土自身的抗拉应力,判断混凝土是否会由于温度的变化导致破坏。

2.2 冷却管的布设

冷却管利用外径为φ50mm,壁厚为3.5mm的有缝或无缝钢管,最好采用无缝钢管(不易破裂,套丝质量高)。冷却管的布设为折线形式,相邻冷却管的间距一般在0.8~1.0m,单根长度一般根据承台的宽度而定,且到承台边的距离不得大于1.0m;冷却管的层距控制在0.8~1.0m,布置的层数根据承台的厚度而定,与上下混凝土面的距离不得小于0.5m。

2.2.1 布设原则

(1)能够有效的降低混凝土内部绝热温度;

(2)将大体积混凝土分割成若干个混凝土实体块;

(3)冷却管间距一般不得大于1m;

(4)冷却管层距一般不宜大于1m。

2.2.2 布设要求

(1)采用焊接接头时,冷却管应焊接牢固,不得出现漏水现象;

(2)采用螺纹连接时,螺纹接头处采用胶带作防漏水措施,严禁在接头处使用黄油等油类物质;

(3)冷却管层与层之间可错开布置,成锯齿形,便于有效降温;

(4)不宜由1根冷却管通长布置在大体积混凝土内部。

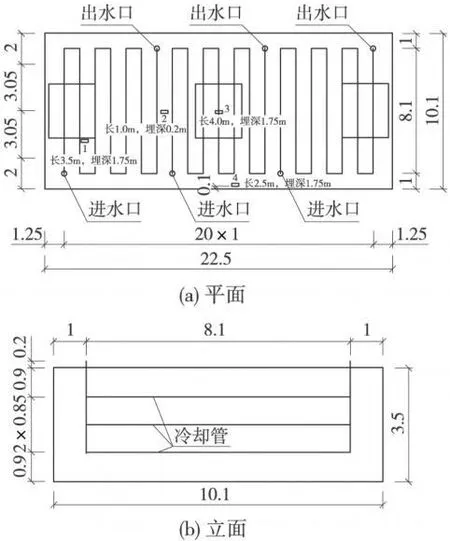

2.2.3 承台冷却管布设(图1,图2)

图1 承台冷却管布置(单位:m)

图2 冷却管布置示意

2.3 测温元件的布设

2.3.1 布置位置

测温元件为温度感应计,将其埋设在混凝土内部,埋设的测温元件根据对混凝土温度控制的要求,部位将有所不同,但大体上分为2种:内部测温元件和表面测温元件,内部测温元件主要布设在结构体的中心位置;表面测温元件埋设在混凝土结构体的上表面或混凝土结构体的侧面,埋设的深度一般为:上表面时混凝土表面以下10~20cm;侧表面埋设深度为结构体的中心,距侧模以 10~20cm为宜[4]。

2.3.2 布设原则

(1)测温元件或测温孔应具有代表性,不宜过多;

(2)测量表面温度和内部温度的部位一般相互对应;

(3)测温线一般以超出承台表面20~50cm为宜,便于测量;

(4)测温孔一般以超出承台表面5~10cm为宜;

(5)测温孔和测温线可同时布设,也可任选其一;

(6)一般布设2~3组测温管或测温元件,每组为2根;

(7)布设的测温管和测温元件不得影响后续工序的施工。

2.3.3 布置要求

(1)测温元件或测温孔应绑扎或焊接牢固,不得移位;

(2)测温孔为φ32mm的钢管,下端砸扁,焊接在结构钢筋上;

(3)测温孔或测温元件不得与冷却管、模板和底层垫层直接接触,更不允许焊接在冷却管或模板上。

(4)测温孔布设完毕后应用棉布塞严,而测温线插头保证不得被混凝土污染。

2.3.4 测温布置

测温元件的布置见图1,现场实物照片见图3。

图3 埋设的测温元件

2.4 测温

根据大体积混凝土内部温度的特点、内外温差、以及与环境温差的要求[5],郑州黄河公铁两用桥承台在混凝土浇筑前埋设测温元件,测量混凝土内部温度的测温元件埋置深度为混凝土的芯部,测量表面温度的测温元件与混凝土表面相差10cm。通过合理布置测温元件,成功地控制了大体积混凝土的内外温差,满足了工程质量要求[6]。

施工过程中通过埋设测温管和测温片2种方法进行比较,测温管价格低,测温偏差大,读数难度大,后期需灌浆处理;测温片测温准确,后期无需处理,价格贵,但可采用三点法,在3个具有代表性的测点,不同的高度进行埋设,一个承台测温完成后,还可截下二次利用,测温片可以随时量测,直观地反映温度,使用过程中可结合玻璃温度计进行校正。

一般于混凝土浇筑完成后4h内开始通循环水,在120h后可以停止循环,主要根据测温情况现场随时决定,保证混凝土内部温度稳定下降。混凝土浇筑期间应保持棚内温度不低于5℃,灌注结束4~6h后方可升温,升温速度和降温速度均不宜大于10℃,恒温时芯部温度不宜超过60℃,最高不能超过65℃。

循环水的水温按照混凝土内部温度W芯、冷却进水温度W进和冷却出水温度W出满足关系式:W芯-(W进+W出)/2≤30℃进行控制。

升温阶段:一般情况,混凝土在浇筑完成后24h,混凝土的内部温度将会开始升温,直到混凝土浇筑完成后2d,内部绝热温度达到最高,在这个时间开始,以每2h测量1次为宜。

恒温阶段:混凝土在浇筑后第3~4d之间,其温度变化相对较小,可认为是混凝土的恒温阶段,测量温度的频率将每4h测量1次为宜。

降温阶段:混凝土在浇筑完成4d后,温度将缓慢回落,对温度的测量一般控制在每6h测量1次,可以达到要求。

2.5 测温持续时间

根据不同混凝土潮湿养护的最低期限的要求[7],结合郑州黄河公铁两用桥混凝土配合比的设计,要求在混凝土施工完毕必须养护不得少于14d,并要求以测温检查养护的效果。故在工程施工过程中,混凝土的测温持续时间为14d,在此期间保证混凝土内部温度与表面温度、表面温度与环境温度(设置有保温大棚时,应为保温大棚内的温度)的温差不得大于20℃。要求按测温频率随时检查随时调整通水流量。

2.6 通水时间的要求

混凝土浇筑完成后,混凝土内水化热开始释放,混凝土的内部温度、表面温度将逐渐升高。在大体积混凝土开始升温时,就在布置的冷却管内通水,利用水的温差带走部分混凝土内部水化热,达到降温的效果;当混凝土内部和表面温度开始明显下降时,可通过现场的实际温度要求间断通水;当混凝土的绝热温度下降速度超过2℃/d,混凝土内部温度与表面温度、表面温度与环境最低温度相差15℃以内时,结束通水[8]。

2.7 搭设养护暖棚

冬季混凝土施工,养护期间混凝土芯部与表面、表面与环境(养护棚内)之间的温度差不能大于20℃,采取搭设养护暖棚的方法使混凝土表面接触的四周环境温度满足要求。养护暖棚四周必须严密封闭,内部生火炉,根据温度情况调整火炉型号和数量,满足供热量[9]。

3 严格控制混凝土的原材料温度和养护工艺

为了控制混凝土的出机温度,采用搭设封闭式砂、石料料仓,仓内须设暖风炉,设置1台立式蒸汽锅炉,对拌和用水加温,外加剂罐用保温材料包裹,保证混凝土的原材料温度。

混凝土浇筑后,应加强混凝土的保湿、保温养护。冬期搭设暖棚施工,除采用结构物内部通循环水降温外,还必须打破冬季混凝土表面不得洒水的规定,对搭设暖棚后的混凝土承台表面用毛毡全部覆盖严密,并洒水保湿,也可以采用在混凝土表面蓄存一定深度的水,进行蓄水养护。并延长混凝土侧模的拆除时间,以起到侧面保温作用[9]。

4 用理论计算作指导

4.1 原材料加温情况控制

冬季混凝土出机温度理论计算见表1。

表1 冬季混凝土出机温度理论计算

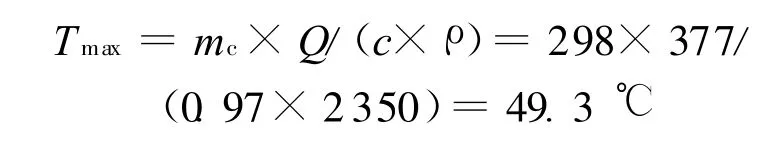

由热平衡方程计算

式中T0——混凝土出机温度,℃;

Ti——材料的平均进料温度,℃;

Gj——材料的质量,kg;

Cj——材料的比热,kJ/(kg◦ ℃);

Q——每m3混凝土拌制过程中的附加热(包括机械热和环境交换热),J/kg。

由(1)式不难看出,影响混凝土出机温度T0的主要因素应为材料乘积GjCj,即影响程度由大到小为:石(236.8)>水(158)>砂(139.2)>水泥(77.3)>粉煤灰(18.4)>外加剂(12.5)。

冬季施工过程中入模温度一般控制在10~19℃,通过每次浇筑混凝土前对原材料温度的实际测试,进行理论计算,再进行仓内温度和水温的升高,保证混凝土出机温度符合要求。

4.2 混凝土内部理论最高温度

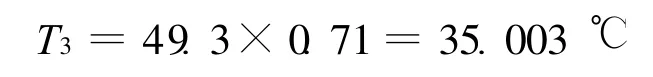

(1)计算混凝土最大水化热绝热温升值

式中mc——每m3混凝土水泥用量,kg/m3;

Q——每千克水泥水化热量,取377J/kg;

c——混凝土的比热,取0.97J/(kg◦ ℃);

ρ——混凝土的质量密度,取2350kg/m3。

(2)计算混凝土内部实际最高温度及实际最高温升值

式中T(t)——混凝土浇筑完成t段时间,混凝土的绝热温升值,℃;

t——混凝土浇筑后至计算时的天数,d;

ξ——不同浇筑块厚度的温降系数,3m厚的承台第3dξ=0.71。

混凝土浇筑后最高温升在第3d

混凝土内部理论最高温度

式中,Tp为混凝土入模温度。

在实际施工过程中通过调整循环水的流速和进水口温度来控制芯部温度,实测值与理论值进行比较。

4.3 测温记录分析

在大体积混凝土浇筑后,根据实测温度值和绘制的温度升降曲线,分别计算各降温阶段的混凝土收缩拉应力。如其累计总拉应力不超过同龄期混凝土抗拉强度,则表示所采取的措施能有效地预防裂缝的出现;如超过该阶段混凝土抗拉强度,则应采取加强养护、保温等措施,使其缓慢降温和收缩,减小温差应力,同时提高该龄期的混凝土抗拉强度,以控制裂缝出现。

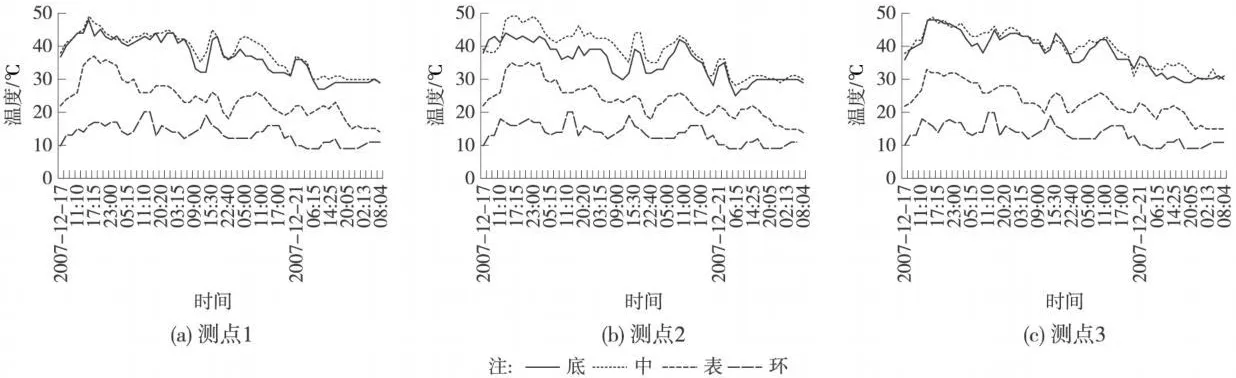

通过实行有效的养护措施,做好现场实际测温记录,并对此绘图分析。以S028号承台的测温结果为例,其3个测点温度记录曲线见图4。

图4 S028号承台测点温度记录曲线

通过对郑州黄河公铁两用桥大体积承台的温度实际测量和绘图分析,发现混凝土的内部温度随时间的推移将会不断地升高,混凝土在浇筑完成后12h,混凝土的内部温度将有所提高,但提高的温度幅度不大,而混凝土的最高温度将出现在混凝土浇筑完成24h后,随之第3d会达到混凝土的最高温度50℃左右并持续。在循环水有效的作用下,温度曲线是缓和变化的,如循环水不到位就立即出现突变,图形中还可以直观的看到芯部温度与表面温度、表面温度与环境温度的差值,有利于动态的观察和分析总结。因此,即:当采取冷却管进行降温时,混凝土的内部温度在2~5d之间会出现一个恒温期(即温度变化相对较小)。5d之后,混凝土内部的温度将慢慢的回落,但应控制混凝土降温的速度,一般为了防止由于混凝土降温过快而出现温度裂纹,混凝土的降温速度控制在 2.0℃/d为宜。

根据郑州黄河公铁两用桥承台对混凝土冬季施工通水降温法控制温差的实际经验和温度控制的理论计算结果可知,在施工期内为保证承台不出现有害温度裂缝,温控标准如下:

(1)混凝土内表温差不超过20℃;

(2)混凝土降温速率不超过2.0℃/d;

(3)混凝土浇筑入模温度在冬季施工时不得低于5℃。

在大体积混凝土冬季施工时,采用通水降温法合理布置冷却管能够满足相应的规定,可以有效地降低大体积混凝土的内部绝热温度,降低由于混凝土内外温差引起的温度裂纹,满足高性能混凝土耐久性的要求。

5 结语

通过郑州黄河公铁两用桥施工实践,冬季大体积承台混凝土的搅拌和浇筑后的养护采取全程温度控制,并从施工工艺上加强措施,对照比较,不断改进,严格管理,提高质量意识,避免混凝土裂缝的出现,满足了客运专线施工的高标准要求。

[1] GB50496—2009,大体积混凝土施工规范[S].

[2] 中铁大桥设计院,郑州黄河公铁两用桥合建段设计文件(第二册)[Z].武汉:2008.

[3] 徐荣年,徐欣磊.工程结构裂缝控制——“王铁梦法”应用实例集[M].北京:中国建筑工业出版社,2005:20-40.

[4] 龚仕杰.混凝土工程施工新技术[M].北京:中国环境科学出版社,2004:10-20.

[5] 铁建设[2005]160号,铁路工程质量验收补充标准[S].

[6] TZ210—2005,客运专线铁路桥涵工程施工技术指南[S].

[7] 铁道科学研究院.客运专线高性能混凝土暂行技术条件[S].北京:中国铁道出版社,2005:1-10.

[8] TBl0002.1—2005,铁路桥涵设计基本规范[S].