郑州黄河公铁两用桥主桥钢梁施工危险有害因素的风险识别、评价及控制管理

周 靖,崔庆合

(中铁大桥局股份有限公司,武汉 430050)

1 工程概况

郑州黄河公铁两用桥是石武客运专线河南省境内跨越黄河的公路铁路共用大型桥梁,公铁合建段长9177m,是目前世界上最长的公铁两用桥。主桥钢梁分2层布置,下层为时速350km双线客运专线铁路,上层为32.5m宽的双向6车道公路。主桥第1联钢梁采用(120+5×168+120)m六塔单索面部分斜拉连续钢桁结合梁,第2联采用5×120m连续钢桁结合梁。主桁采用无竖杆的三角形桁式结构,这种空间斜主桁结构属世界首次采用。第1联钢梁采用多点同步顶推技术施工,其顶推跨度总体规模居世界前列,边桁腹杆为空间斜杆,其空中定位、安装困难,施工安全风险大。

2 郑州黄河公铁两用桥主桥钢梁施工中危险有害因素的调查和辨识

项目部在主桥钢梁开始施工前,根据《中铁大桥局郑州黄河公铁两用桥施工组织设计》、投标文件、设计图纸及有关规范要求,由安质部牵头组织工程部、物机部、材料室等部门对施工中可能存在的危险有害因素进行辨识,主要有以下几个方面。

(1)主桥钢桁梁为三主桁斜边桁结构,中桁垂直,边桁倾斜,边桁腹杆为向外侧倾斜的空间斜杆,其空中安装、精确定位相当困难,施工中高空、水上及临边作业较多、交叉作业频繁,钢梁架设施工中安全风险级别高,安全管理难度大。

(2)本项目高度重视施工方案的优化。第1联钢梁架设按原设计方案,采用悬拼法架设施工,其各种安全防护设施的设计、生产及使用不符合“同时设计、同时施工、同时投入生产和使用”原则,技术管理工作滞后,不能有效地从技术上保障施工安全。

(3)主桥第1联钢梁采用多点同步顶推技术进行施工,其中,钢梁顶推最大质量达3万t,顶推跨度达168m,顶推长度达1080m。主桥2号墩至7号墩为水中墩,均为高空、水上作业,施工条件复杂,黄河滩上经常刮六级以上大风,施工条件复杂,如何保证钢梁顶推施工中作业人员和大型临时设施设备的安全是项目部安全管理工作的一个重点。

主桥钢梁公路桥面板架设、桥塔架设及斜拉索安装施工均在高空水上进行,桥塔单根杆件最大质量约53 t,桥塔顶距离地面约70m,单块桥面板最大质量约60t,桥面板架设高度距地面约30m,并且桥面板为无纵横梁的板桁结构体系,安全防护设施设计和安装较为困难。

(4)主桥第2联钢梁采用悬臂架设施工,钢梁杆件(特别是边桁斜腹杆)的拼装及精确定位相当困难,钢梁最大悬臂长度达120m,最大悬臂质量达2800t,施工中交叉作业较多,起重作业及高空作业频繁。

主桥第2联钢梁公路桥面板架设,采用轮胎式运输车将桥面板运输至现场,用65t跨线龙门吊机提板架设的方法施工,其吊机起重高度达30m,起重重力达600kN,安全风险较大。

(5)钢梁体系转换及多点同步顶推施工中需使用350t连续水平千斤顶14台,500t竖向千斤顶65台,250t长行程千斤顶2台以及其他各类小型千斤顶80台。如何保证各个千斤顶竖向顶升和回落的同步性,以及千斤顶在异常情况下(例如:千斤顶高压油管爆裂、千斤顶无法下降、在顶推施工中千斤顶突然损坏等)应急处置工作等是钢梁顶推施工中的安全监控重点。

钢梁拼装架设中使用了3台65t大跨度龙门吊机、滑道梁及各类钢梁拼装支架承重支架系统及高程调整系统2200t,施工中65t龙门吊机的安装及拆除、维修保养,以及各类承重支架系统的使用安全为钢梁拼装及顶推施工提供保障。

(6)钢梁拼装及多点同步顶推施工,技术含量高、安全风险大,作业人员和施工队伍参差不齐,作业人员安全培训不到位,作业人员不严格遵守项目部制定的安全管理制度,不严格执行安全操作规程,也会给施工带来许多安全隐患。

(7)郑州黄河公铁两用桥位于黄河滩上,施工环境恶劣,经常会受到大风、暴雨、洪水、雷击等恶劣天气影响,大型临时设施设备(例如:65t龙门吊机、350t连续千斤顶、施工栈桥、钢梁拼装平台、墩旁托架等)要制定特别的安全管理措施并在施工中严格执行。

3 将调查和识别出来的危险源进行收集整理

为全面、准确地收集主桥钢梁架设施工中可能存在的危险有害因素,项目部主要从以下几个方面进行危险源的收集整理。

(1)钢梁施工前,根据对钢梁施工中可能存在的危险有害因素的调查和辨识[1],初步收集和整理出主桥第1联钢梁施工中的危险有害因素648条。

(2)随着钢梁施工的展开,根据项目部编制的施工工艺和作业指导书、技术交底资料再次对施工中的危险有害因素进行辨识,积极排查施工中新发现的危险有害因素和安全隐患,纳入到危险有害因素调查表中。

(3)通过查阅论文、期刊、杂志,关注网络以及国家安全监督管理总局网站等收集相关钢梁架设施工中安全事故的案例,结合事故案例分析项目部钢梁施工中可能存在的安全隐患,及时纳入危险有害因素清单(安全隐患问题库)。

(4)邀请桥梁施工方面的专家、安全技术方面的专家,及业主、监理、上级单位领导检查钢梁施工发现的安全隐患和严重不符合项,及时更新危险有害因素清单(安全隐患问题库)。

(5)当项目施工中设施设备发生大修或更新后,对一般性危险有害因素,辨识设施设备中存在的危险有害因素再次辨识和收集,及时更新危险有害因素清单[2](安全隐患问题库)。

4 根据收集整理的危险有害因素清单进行风险评价,确定重大危险源

4.1 危险有害因素的风险评价

根据钢梁施工中事故发生的可能性大小L、人体处于该种风险环境中的频繁程度E、以及事故发生后造成的后果C三个因素指标来对辨识出来的危险有害因素进行评价[3],计算简式:D=L×E×C。

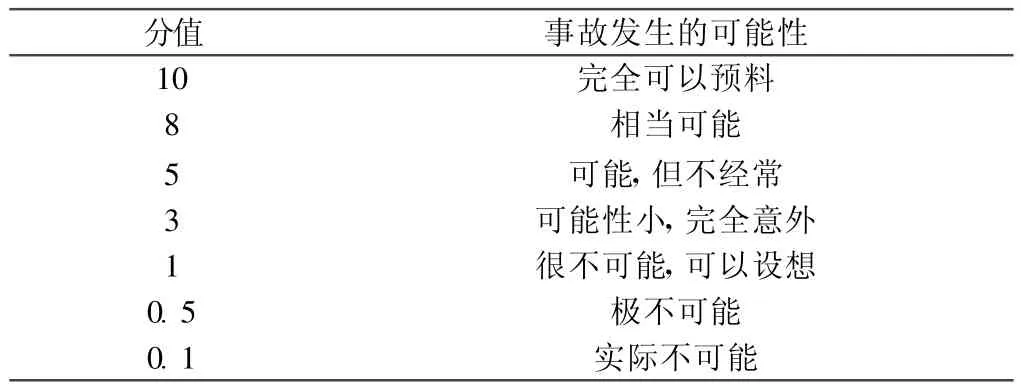

L表示发生事故的可能性大小,用概率来表示。绝对不可能事件发生的概率为0,必然发生事件的概率为1,但在作系统安全考虑时,绝对不发生事故是不可能的,所以将“发生事故可能性极小”的分数定为0.1,而必然要发生的事件的分数定为10,介于这两种情况之间的情况指定中间值,如表1所示。

表1 事故发生的可能性大小L取值

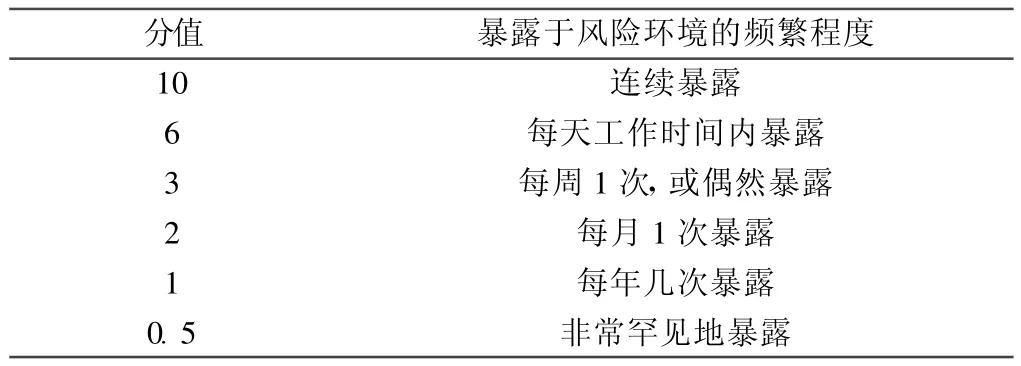

E表示人体暴露在这种危险环境中的频繁程度,人员或设备出现在风险环境中的时间越多,则风险越大。规定连续暴露在此风险环境的情况定为10,而非常罕见地出现在风险环境中定为0.5,介于两者之间的各种情况规定若干个中间值,如表2所示。

表2 人体暴露在危险环境中的频繁程度E取值

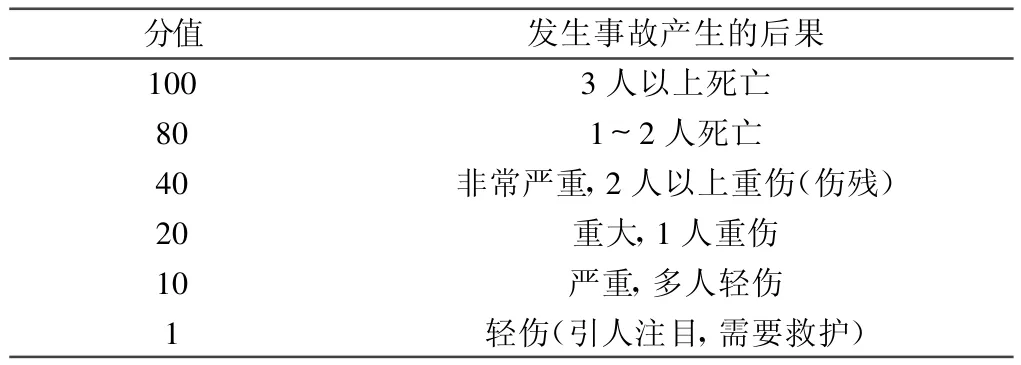

C表示发生事故会造成的损失后果。事故造成的人身伤害变化范围很大,对伤亡事故来说,可从极小的轻伤直到多人死亡的严重结果。轻伤规定分数为1,把造成3人以上死亡的可能性分数规定为100,其他情况的数值均在1与100之间,如表3所示。

表3 发生事故会造成的损失后果C取值

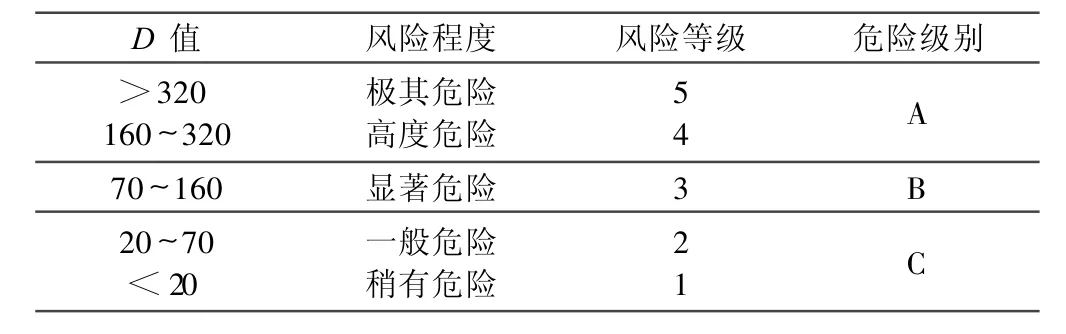

根据采用作业条件危险性评价法[4](计算简式:D=L×E×C),对辨识出来的危险有害因素列表计算,求出风险量评价指标D,并划分风险等级,如表4所示。结合钢梁施工实际情况,将风险等级达4级及以上的危险有害因素确定为项目部的重大危险源。

表4 风险量评价指标D取值

4.2 确定施工中的重大危险源

(1)经过桥梁施工方面的专家、安全技术方面的专家对收集整理的648条危险有害因素进行评价,将D值大于等于160(风险等级大于等于4)的危险有害因素确定为本项目的重大危险源(危险级别为A级)[5],黄河桥项目部主桥钢梁施工中重大危险源有:65t龙门吊机拼装及拆除、现场安全防护设施、钢梁拼装支架平台安装和拆除、钢梁杆件拼装、导梁拼装及拆除、钢梁多点同步顶推、架板、主塔安装和挂索等17项作业内容。

(2)将D值小于160(风险等级小于4)的危险有害因素确定为本项目的一般性危险源(危险级别为B级),施工中一般性危险源有78项。

(3)将D值小于等于70(风险等级小于等于3)的危险有害因素确定为本项目的一般性危险源(危险级别为C级),施工中一般性危险源有560项。

5 钢梁施工中危险有害因素和重大危险源风险控制管理

坚持危险源点的分级监控管理制度,项目部根据作业场所危险源点可能造成的伤害程度,将危险源点划分A、B、C级3个级别,对应监控管理层为项目部经理、架子队、班组的控制管理。

(1)D值大于等于160(风险等级大于等于4)的重大危险源(危险级别为A级),根据《主桥钢梁施工重大危险源监控管理制度》的规定,A级危险源监控责任人为项目经理,按照《建设工程安全生产管理条例》、《危险性较大的工程安全专项施工方案编制及专家论证办法》法律法规要求,以及本项目制定的危险源管理办法,编制相应的专项安全保障措施(包含安全事故应急救援预案),并组织专家评审,使施工中的各项安全措施和安全管理制度更符合现场安全管理要求,降低了施工中的安全风险。同时,项目部每月对重大危险源组织安全、机电和有关部门联合进行专项安全检查和风险评价,对检查中发现的安全隐患落实专人立即整改,确保危险源处于受控状态。

(2)D值小于160大于70(风险等级小于4)的危险有害因素(危险级别为B级),明确各工区经理、架子队队长为监控责任人。首先,确保安全设施投入有效,同时,加强对施工过程的监控管理,实施工区每旬检查、安全督导队每周检查、架子队每日巡查三级安全检查制度,对检查中发现的安全隐患由工区落实专人立即整改。

(3)D值小于等于70(风险等级小于等于3)的一般性危险源(危险级别为C级),明确各架子队长、作业队工班长为监控责任人,施工中做到个人防护措施配备到位,严格执行各项安全管理制度,杜绝“三违”现象发生,对日常作业活动中发现的安全隐患由架子队落实专人整改。

6 钢梁施工安全组织管理

6.1 责任追究、奖罚兑现

项目部制定颁发了《主桥钢梁施工重大危险源监控管理制度》,成立了以项目经理为第一责任人的重大危险源监控管理领导小组,并制定了一系列的奖罚措施,严格执行。按照铁道部要求,结合钢梁施工实际情况,我部积极推行架子队管理模式,组建了钢梁架设架子队,通过职工带领民工,职工指导民工,发挥职工在现场安全管理中的主导作用。项目部设立了主桥钢梁施工专项安全奖励基金,每月组织对钢梁施工现场进行考评检查,奖罚兑现,对安全工作中做出突出贡献的人员给予奖励。

6.2 高度重视施工方案的优化、从技术上保证施工安全

在钢梁施工前,项目部领导多次组织安质部、工程部召开主桥钢梁施工方案研讨会,集思广益,不断对施工方案进行优化。项目部还多次邀请有关专家,设计院、业主、监理等单位领导召开钢梁施工技术分析会议,经过方案比选,将第1联钢梁原来的悬臂拼装架设施工方案变更为多点同步顶推施工方案,钢梁架设作业从原来的水上、高空作业转化为陆地、平台作业,实现了工厂化流水作业,极大地降低了施工中的安全风险,从技术上保证了施工安全。针对优化后的施工方案,结合危险源的辨识、评价工作,编制了本项目钢梁架设专项安全施工方案[6],组织安全和技术方面的专家进行评审,对评审后的方案在施工中严格执行。

6.3 营造安全生产氛围、强化现场监控

项目部将施工中辨识出来的重大危险源及现场监控责任人制作成标识牌[7]安装到钢梁施工现场的显眼位置,同时,在钢梁拼装支架平台的栏杆、楼梯入口及其他显眼位置,设置了事故报警电话提示牌、安全警示牌、安全提示牌、安全宣传条幅以及消防砂箱、灭火器材、水箱、水桶等,为钢梁施工现场的安全生产营造了良好的氛围,作业人员的安全意识得到很大的提高。

为加强现场安全监控,项目部在开工之初成立了一支由职工和各架子队骨干人员组成的安全督导队,并根据施工工序的转换进行动态管理。钢梁施工中由各工点责任心较强的安全度导队员负责该作业面的安全监控,发现安全隐患及时进行整改或上报。

6.4 严格作业人员入场培训和岗位培训、做好安全交底工作

项目部硬性规定所有新进场作业人员必须经过项目部安全培训考试合格后持证上岗[8],安质部门每个月必须对钢梁拼装及顶推施工全体作业人员进行1次安全技术轮训,每周进行1次安全专题讲座,要求各作业班组在每天工作前,严格执行班前10min的安全讲话制度。

在工序转换前加强对作业人员的安全培训和技术交底,对各工种作业人员进行安全操作规程和安全知识的培训,通过培训让作业人员掌握必备的操作技能,了解作业活动中的危险源和各种有害因素,杜绝“三违”现象发生。

6.5 强化现场安全隐患排查、发现问题实行闭环管理

在现场安全监控上,严格实行实施项目部每月检查、安全督导队每周检查、架子队安全员日巡查三级严格控制管理制度。项目部每月都要由项目经理牵头组织各部门负责人参加的安全大检查,重点对重大危险源进行重点监控管理,结合施工工序的转换制定《郑州黄河公铁两用桥项目部重大危险源监控记录表》,落实责任人进行整改,定时销号,项目部各职能部门对整改情况跟踪落实,对问题的整改实行闭环管理[9]。

6.6 应急预案管理

结合钢梁施工中存在的重大安全风险,项目部编制了《主桥第1联钢梁架设施工应急预案》、《特大桥梁施工消防应急预案》、《防大风应急救援预案》等6项安全应急预案。3年来,项目部开展了《郑州黄河公铁两用桥项目部安全伤害事故应急预案》、《大风应急救援预案》等多项演练活动,通过演练活动,提高了钢梁施工人员在应对突发事件时的应急处置能力,也增强了全体钢梁施工人员的安全意识[10]。

为保证洪水期栈桥使用安全,项目部编制并发布了《郑州黄河公铁两用桥防洪度汛应急预案》,在洪水期严格执行24h洪水水位和流量监测制度,另外,安排专人与黄河上游水位观测站联系,及时了解黄河水位情况,合理组织施工,把洪水对施工栈桥、钢梁施工的不利影响降至最低。

7 效果评价及今后施工中应改进的事项

石武客运专线郑州黄河公铁两用桥项目自开工以来,坚持把安全作为施工中的第一位工作,按照铁道部“高标准、讲科学、不懈怠”要求,狠抓施工安全管理工作,最终在全体参战员工中树立了“安全第一,预防为主”的安全理念,实现了主桥钢梁施工安全零事故的目标,在石武客运专线河南段施工中展示了大桥局争当排头兵的企业风采,在石武河南段客运专线公司组织的6次铁路质量信用评价活动中5次排名第一(1次排名第二),2008年获中国中铁股份公司“安全标准工地”荣誉。

郑州黄河公铁两用桥梁主桥钢梁拼装及顶推施工中危险有害因素的辨识、评价及风险控制管理方法的分析和总结,对我国高速铁路特大桥梁施工安全管理有一定的参考价值。

[1] 铁建设[2006]147号,铁路建设工程质量安全监督管理办法[S].

[2] 叶伯铭,徐福康,刘 诚.施工现场安全生产保证体系[M].北京:中国建筑工业出版社,2003.

[3] 刘铁民,吴宗之,李克荣,等.职业健康安全与环境管理体系培训教程[M].2004.

[4] 中国质量协会卓越培训中心.质量、环境、职业健康安全管理体系内部审核教程[M].北京:中国标准出版社,2006.

[5] 宋大成,吴 志.机械工业企业职业安全健康管理体系实施范例[M].北京:化学工业出版社,2006.

[6] 宋大成.职业安全健康管理体系理解与实施[M].北京:化学工业出版社,2006.

[7] 董大旻.建设施工危险源研究与管理[M].北京:中国劳动社会保障出版社,2008.

[8] 建设部干部学院主编.建筑施工安全技术与管理[M].武汉:华中科技大学出版社,2009.

[9] 杜晓玲.危险性较大工程安全专项施工方案编制与实例精选[M].北京:中国建筑工业出版社,2007.

[10] 国家安全生产监督管理局安全生产协调司,国家安全生产监督管理局安全科学技术研究中心.重大危险源申报登记与管理[M].北京:化学工业出版社,2006.