电子技术为舞台设备带来的革命

文/[德] 彼得·卢茨,托比亚斯·艾丁格,利奥波德·许尔贝尔,彼得·迪邦

编译/金 路 校审/ 罗思韩

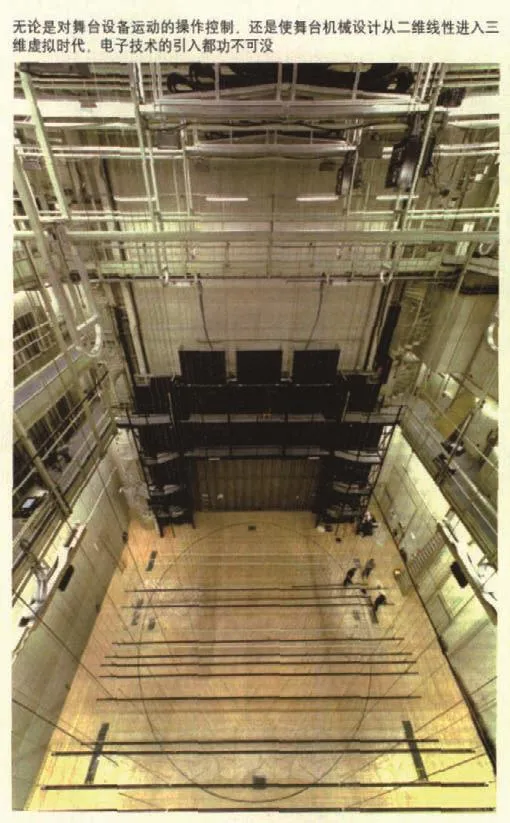

在过去的数十年间哪些技术革新改变了舞台机械技术的历史?舞台机械系统引入电子技术是其中的一座里程碑,可以说它从根本上改变了对舞台本身的控制方式,以及舞台上的工作方式。这些新技术改变了什么呢?30年前的剧场中使用的是什么样的技术呢?本文结合实例,对舞台设备中电子技术的发展过程进行简要回顾。

1 电子技术替代机械

1.1 机械时代

在20世纪70年代,一位刚刚走出校门的工程硕士,以机械设计师的身份开始了其职业生涯。工作中,其文件袋中总是装着计算尺和杜贝尔(Dubbel)机械工程手册。当时一张写字桌、一块图板和画图工具以及一部用于内部通讯的电话就构成了一位设计师的办公场所。

1.2 机械即将变革

在那个年代,不仅仅是设计部门的上空萦绕着这个咒语——电子。对于这种当时尚属新兴技术的怀疑在渐渐地消散。现在公认将电子技术引入舞台机械的时间最早大约是在上个世纪70年代的中期。那时,作为一种尝试,将开始用于工业领域的(例如产品生产工序中的)控制系统移植到舞台机械,特别是吊杆机设备上。对于舞台机械制造人员,当时还没有出现令人欣喜的技术,可以迅速淘汰他们制造的昂贵的老式离合系统、同步系统和驱动轴系统。在这之后,技术快速向前发展。每一位拥有多年职业经验的设计工程师都难以忘记,终于有一天,个人计算机以及CAD绘图技术正式在日常工作中使用,以及为此专门布置的、光线暗淡的房间。但是变化不仅仅包括技术和设计装备,也包括新的要求对成本和技术指标的影响,还有不能忽视的客户期望。正是这些期望激励着设计师们不断地改进和创新。

1.3 机械设计:纯手工到仿真的工作空间

如果说设计工作从图板跨向二维CAD设计的这一步对于很多人来说是巨大转变的话,它从本质上还是停留在线条制图的时代。原先设计师们只能通过平面图纸去想象3D空间,随着CAD的发展,制图工作进入3D时代,使得这项工作的难度大大降低了。这种进步不仅有利于研发工作,也对现有设备的现代化改造大有好处。

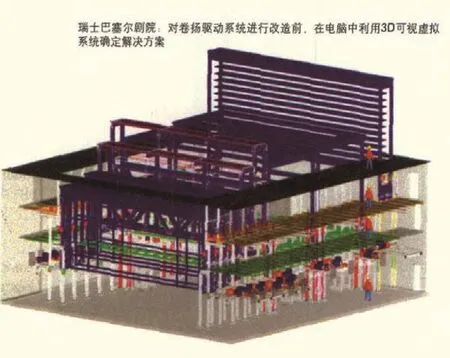

一个很好的例子就是瑞士的巴塞尔剧院,那里想用改进的新型卷扬机结构替换原先使用的老式驱动系统。当时,一家舞台公司运用三维CAD系统实现可视化并进行设计。其难点在于如何将驱动的整套系统各个部件排布在现有的狭窄的设备安装空间内。为此,设计师们对现有的设备进行测绘后在计算机中建立相应的3D模型,这样,设计师使原先图纸上静止的设备在计算机中转动起来。通过采用这种技术,设计师可以模拟出很多种可能的解决方法和方式并权衡它们各自的优点和缺陷。最终的结果是,升降台成功地换成了钢丝绳驱动方式。

通过使用3D模型,设计师在升降台和基础结构复杂的界面之间添加了多个滑轮和转向装置。而且,3D设计可以生成不同的剖面和视觉角度,并且可以检查升降台在不同位置的干涉情况。如果这种设计采用2D形式,它的花费和风险较之3D将成倍增加。

对于剧场业主而言,3D技术和其设备为今天的舞台操纵额外提供了一整套平台。3D最早运用于驱动零件的设计,直至被成功地运用到巴塞尔剧院的舞台机械设备改造中,它的运用范围便发生了重大改变。

2 运动设备的控制

2.1 从手动吊杆到复杂的运动程式

过去的舞台设备须以人力驱动,此外,驱动和控制构成了不可分割的、协调的统一体。之后,电机驱动的使用解放了人力,这时第一次对控制系统提出了要求:一套系统接管了以前工人的任务,接受操作人员输入的指令,并传输到驱动设备上。

最初的操作台上,每台驱动只有两个按钮:一个提升,一个下降。只要一直按住一个按钮,驱动就会一直往预定的方向运动,并停在设备行程的终点。

控制的另外一个重要任务是:必须避免一些人力操作时可能出现的危险。尽管一直按着按钮,但驱动在行程的终点依然必须停住。

2.2 设备可调控和精确定位

舞台设备只能起动和停止是不够的。人们通过研发实现了驱动设备在静止和最大速度之间的无极变速操纵。作为控制系统的部件,通过行走手柄(操纵杆)可以输入想要的设备行走速度。确认键用以防止对设备运行的误操作。控制必须确保舞台设备安全无误地保持其行走速度,而且人们不再满足于设备的运行只能通过目测控制。因此,人们要求控制系统能控制每台设备运行的精确位置并为设备操作者显示出来。此外,操作者可以预先设定设备运动的任意目标位置,操作系统根据指令将设备自动运行到该位置并在那里停下来。

在运用这项技术的最初阶段,操作台上安装了大量单独的数字显示器和预选开关。

对于那些复杂的需要编程的舞台设备运动程式,人们需要可准确调控并能精确定位的驱动,以及由大量单独的、彼此之间联网的高性能计算机组成的控制系统。这项技术提供了几乎无限的功能:多台驱动的同步运行,线性和非线性的独立运行,以及曲线运行等。

现代的操作控制台可以很简便地输入、输出和监控这些复杂且多层次的设备运动程式。操作台配备了多个显示屏和操作杆。所有设备的即时状态可一览无余地显示出来。输入通过触摸屏即可完成。移动操作台也可以实现这种简单快捷的操纵功能。它或者通过可插拔式的线缆和控制设备相连,或者通过无线遥控方式操作舞台设备。这样,操作者可以有多种选择并能随时用肉眼观察所有舞台设备的状况。

2.3 模拟动作

事先设计好的舞台设备的运行程式可以在控制系统的操作界面中模拟出来。此外,舞台上的每个构件和幕布也同样可以像照片般真实地在控制系统中模拟出来,包括光线和影子。当在正式操作开启幕布前,在这种“真实的剧院”的控制系统中输入幕布的大小和三维尺寸后,它可以生成整场活动的模拟程序,这样可以试验整套换景程式、优化不同的舞台效果、避免可能的冲突。

3 台上设备

3.1 灵活、同步和低噪音

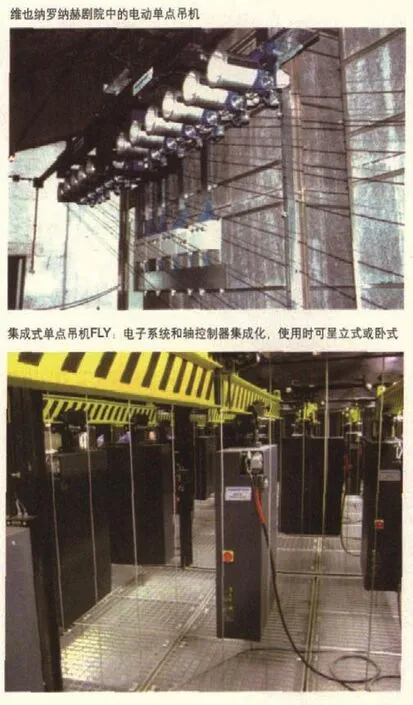

早先的多台单点吊机同步运行只能通过机械联接的方式实现,即驱动与驱动之间通过离合器和连接轴连接。一台减速机带动一根换向轴,根据需要可同时连接一台或多台单点吊机。反向运动时,同样地由第二台驱动带动多台连接在一起的吊机完成。借助机电技术的进步,单点吊机的这种机械同步方式终被淘汰。今天,舞台吊机的一些指令动作,如多台设备成组的路径和时间同步运动、舞台布景的摆动,都是在一个变化很大的运动速度范围内通过精确控制实现的。

针对剧场特点专门研发的电机、制动器和减速机使得卷扬机的噪音很小。

新近在这方面的研发成果是第一台移动式单点吊机——“FLY”。它既可以是壁挂式,也可以放置在地面上使用。所有的电气电子部件以及一台冗余式计算机都集成在吊机中。“FLY吊机”首先被安装在维也纳的罗纳赫剧院(RONACHER)。通过一套轨道系统,工作人员可根据需要在舞台栅顶上将吊机移动到任意一个位置。

4 台下设备

4.1 简单的车台

在舞台上,大型布景的横向移动通常都借助于车台。这种相对扁薄的带行走轮的平台式设备可以从侧台或是后台行走到主舞台区域。在早先的车台内,行走轮被固定安装,因此,车台只能在一个方向行走,所以,按照方向不同被称为纵向行走车台和横向行走车台。

然而,在大型歌剧院里有侧舞台、后舞台、下舞台,并配以升降台装置,这时需要车台能够在多个方向上行走。为此,在过去的很长时间里,人们使用一种可将行走轮转向90°的机械装置,实现车台的换向行走。例如所有轮子纵向安装,通过转向装置旋转到横向。但由于制造成本很高,所以剧院安装这种系统的车台极少。今天人们使用“海龟式(TURTLES)”转向轮系统,类似于转角椅的原理。这样行走轮可在两个方向上行走。

4.2 从动式车台系统

值得特别注意的是如何布置车台系统的导向装置。每个车台定位都必须非常精准,这就需要合适的驱动装置。为此,人们使用两种不同的驱动方式:一种采用主动式驱动,它的驱动系统安装在车台内;另一种称为“从动式车台”,它的驱动系统被布置在车台之外的某个固定位置。从动式车台的一个例子就是刚性链驱动,它将车台从侧、后舞台推移到主舞台,或是反方向行走。这种刚性链置于舞台木地板之下的钢轨上,可以手动方式与车台啮合。如果车台内装有“海龟式”转向轮系统,则通过第二套驱动系统可引导车台在另外一个方向上行走。但是这套系统的缺点是,刚性链在车台每次行走后必须收回。车台经常要下降到舞台面位置或是借助升降台降到舞台面以下,这时刚性链阻碍了其下降的路径。

4.3 丹麦哥本哈根歌剧院的新系统

针对刚性链的这一缺点,人们为哥本哈根歌剧院的台下机械研发了一套新的车台系统。

舞台台下机械的核心设备是12套大车台(16 m × 4 m)和9套半车台(16 m × 2 m)。所有车台均可以精确地行走到主舞台和5个与主舞台同样大小的副舞台的任意一个位置。

特别之处:112套驱动单元布置在舞台木地板下。1个大齿轮从木地板上1个可自行开启的狭缝中向上伸出后,和安装在侧车台底部的齿条啮合。根据车台所处的不同位置,随时保持2~3台驱动,即大齿轮和齿条啮合,带动车台向一个方向行走,直至抵达下一个驱动为止。当一个驱动和车台脱开后,齿轮下降、狭缝自行关闭。在舞台木地板上走动不会发生任何危险。这套新系统在生产和现场安装过程中对精度均提出了极高的要求。

哥本哈根歌剧院台下机械的另一个标志性设备是:共计30台补偿台。当它们处于下降位置时,可以让其上面的车台开走,这是在演出时进行开放式换景的前提条件。如果一个剧场没有补偿台时,车台必须先在舞台水平面的高度开到主舞台上,紧接着主舞台下降到舞台面高度。这个动作既没有特殊的舞台布景效果,也不能在较快的时间内完成。

5 将来会是怎样?

由于在过去几年间技术飞速发展,今天的舞台控制技术和舞台机械技术解决方案及功能已经非常多样化,这些在不久前还是不可想象的。

随着艺术家、导演新的灵感和创作的涌现,舞台机械设备在将来的创新仍将继续。一些在今天看来无法做到的技术,以后都会得以实现。

可以肯定的是,未来的舞台机械应同时具备满足使用、操作简便、安全可靠的特性。这也将成为衡量舞台设备优劣的准则。

(本文根据德国《BÜHNEN-MASCHINERIE》2009年舞台机械特刊《DIE ELEKTRONISCHE REVOLUTION》一文编译)