交叉滚子轴承的疲劳寿命分析

张 钢,殷庆振,阮 娟,张 雪,刘 莹

(上海大学 轴承研究所,上海 200072)

目前,国内对交叉滚子轴承的疲劳寿命研究还处于空白,因此,通过修正和改进圆柱滚子轴承疲劳寿命的计算方法,建立交叉滚子轴承疲劳寿命计算模型及其影响因素具有一定的意义[1]。

1 疲劳寿命计算模型

线接触圆柱滚子轴承额定寿命计算式为[2]:

(1)

式中:n为轴承工作转速,r/min;C为轴承基本额定动载荷,N;Pc为当量动载荷,N;Lh为以工作小时数计的轴承额定寿命。

在工程应用上,交叉滚子轴承也有近似的寿命计算公式,下面是某国外著名轴承公司计算交叉滚子轴承的寿命时用的计算公式[3]:

(2)

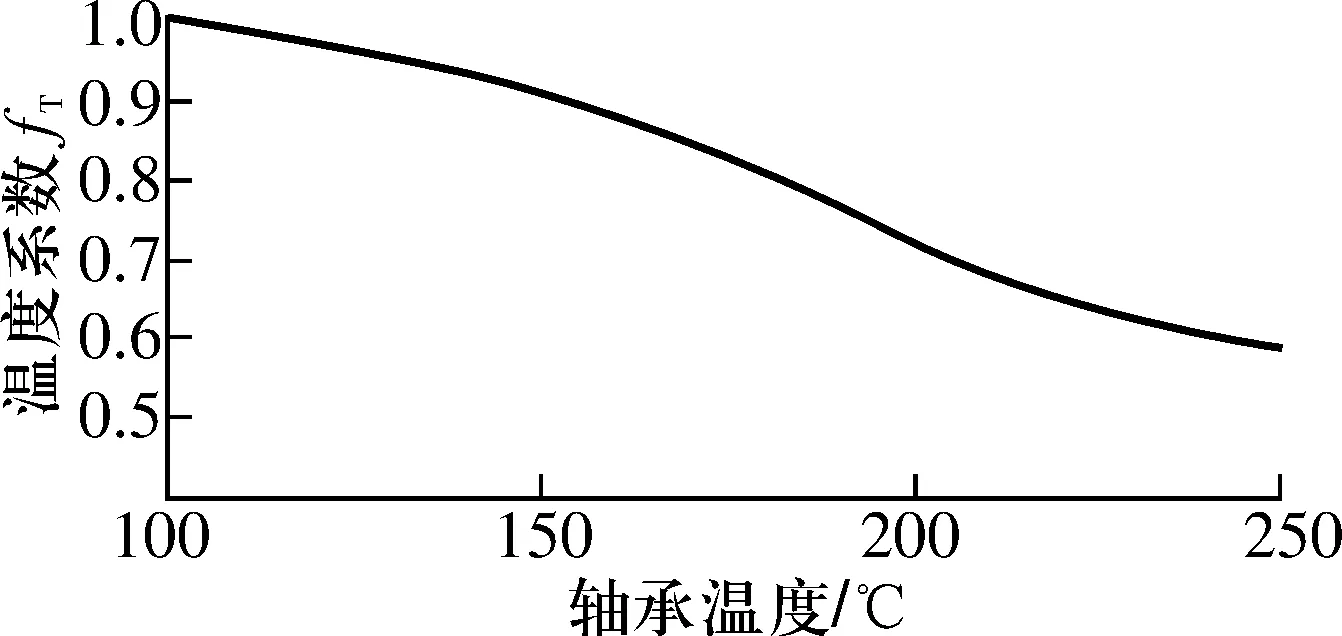

式中:L10为轴承额定寿命;fT为温度系数(图1);fw

为冲击载荷系数(参考表1)。

图1 温度系数

表1 冲击载荷系数

交叉滚子轴承额定动载荷最终为[4]:

(3)

交叉滚子轴承的当量动载荷Pc为[2]:

(4)

式中:γ=Dwcosα/Dpw;Dw为滚子直径;l为滚子长度;Z为滚子个数;Dpw为滚子组节圆直径;α为接触角;Fr为径向载荷;Fa为轴向载荷;M为力矩载荷;X,Y分别为径向、轴向动载荷系数(表2)。

表2 径向和轴向动载荷系数

2 计算结果与分析

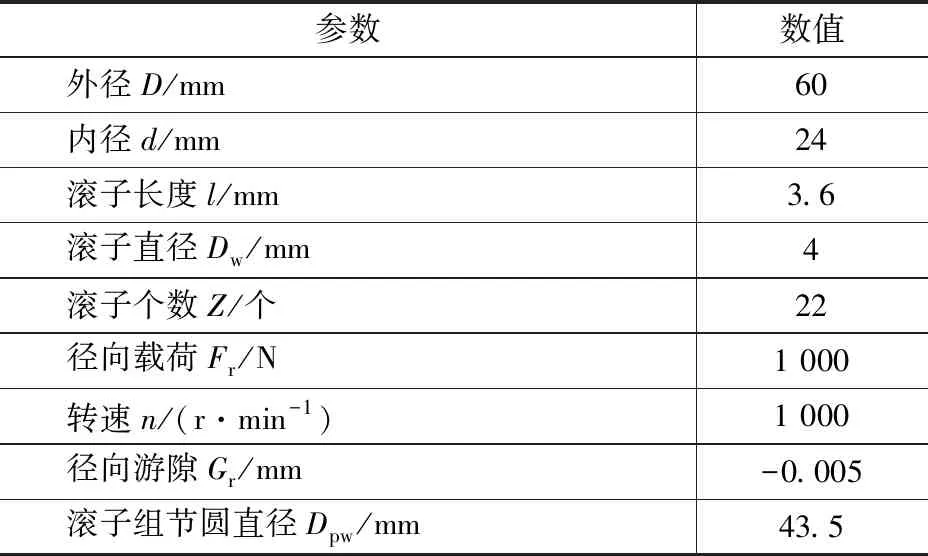

以精密减速器用的非标交叉滚子轴承KBCB060-A为例进行分析[5],该轴承主要参数见表3[6]。不考虑轴向载荷和力矩载荷,轴承仅受径向载荷。编制Matlab程序,计算轴承的结构设计参数和载荷参数对轴承疲劳寿命的影响。

表3 KBCB060-A交叉滚子轴承的主要参数

2.1 滚子个数对疲劳寿命影响

图2所示为轴承疲劳寿命随滚子个数的变化情况。由图可知:当滚子数目较小(Z=15)时,轴承的疲劳寿命非常低,约540 h,随着滚子数目的增加,当为满装(Z=34)时,轴承的承载能力增强,轴承疲劳寿命也相应增加,约为3 879 h,提高了约7倍。但滚子数目不能无限增加。而且从加工工艺和制造成本上看,滚子数目的增加也会增加成本和制造、安装难度。

图2 轴承疲劳寿命随滚子个数变化情况

2.2 载荷对疲劳寿命影响

图3所示为不同轴承转速下,轴承疲劳寿命随载荷变化情况。由图可以得出:

(1)随着外加载荷的增加,轴承当量载荷增加,轴承疲劳寿命下降。

(2)轴承转速越高,径向载荷对轴承寿命的影响越小。

图3 轴承疲劳寿命随载荷变化情况

2.3 转速对疲劳寿命影响

图4所示为不同径向载荷作用下,轴承疲劳寿命随转速的变化情况。由图可以得出:

(1)随着轴承转速增加,轴承离心力增大,轴承滚子与外圈接触应力增大,轴承疲劳寿命下降。

(2)在不同径向载荷作用时,载荷越大,转速对疲劳寿命的影响越小。

图4 轴承疲劳寿命随转速变化情况

2.4 节圆直径对疲劳寿命的影响

图5所示为轴承疲劳寿命随轴承节圆直径变化情况。随着轴承节圆直径的增加,轴承疲劳寿命不断减小。主要是因为随着轴承节圆直径的增大,轴承离心力增大,使得滚子与外圈接触应力增大,导致轴承疲劳寿命下降。

图5 轴承疲劳寿命随节圆直径变化情况

2.5 冲击载荷对疲劳寿命影响

冲击载荷系数fw是反映不平衡、振动和冲击引起的载荷大小。

图6所示为轴承疲劳寿命随载荷系数变化情况,可以看出:随着冲击载荷系数增加,轴承受到的冲击载荷增大,轴承的受力状态越恶劣,轴承的疲劳寿命越短。

图6 轴承疲劳寿命随冲击载荷系数变化情况

由于冲击载荷系数对轴承寿命的影响特别大,对于工作载荷变动较大、常需频繁启动的设备,为了准确获得轴承所受载荷,应采用实测手段监测轴承的实际载荷情况。

3 结束语

基于轴承疲劳寿命理论建立了交叉滚子轴承寿命计算模型,分析了不同结构参数和载荷参数对轴承疲劳寿命的影响规律,提出了提高轴承疲劳寿命的方法和措施,即降低轴承转速、减小径向载荷和轴承节圆直径、增加滚子个数、降低工况恶劣程度等。为结构优化设计提供理论了依据。