武广铁路客运专线路基复合地基褥垫层填筑工艺试验研究

李明领

(武广铁路客运专线有限责任公司,武汉 430077)

近些年来,复合地基技术在我国得到了不断地发展和提高,其应用范围也逐渐扩展。褥垫层作为复合地基的核心技术,对复合地基的许多性质都起到至关重要的作用。

褥垫层是指软土、松软土地基经过半刚性桩(粉喷桩、旋喷桩)、刚性桩(CFG桩、预应力管桩)等处理后在其上设置由土工格栅 +碎石或砂碎石等形成的加筋垫层。

由于客运专线对工后沉降变形控制非常严格,所以对线下结构不同部位的沉降都要非常重视。而我国无砟轨道路基设计中,对复合地基加筋垫层填料不考虑纳入后期沉降范围,实际上碎石褥垫层厚度达 0.5~0.6 m,武广客运专线路基填高一般 3~6 m,褥垫层厚度约为填高的 10%~20%。其压实的优劣对路基沉降(尤其工后沉降)及均衡地基受力可能产生较大的变化。

我国现行的设计、施工及质量验收规范、标准等对褥垫层碎石垫层的碎石粒径大小、级配要求及压实标准,没有明确规定或较为模糊。这必将对日后的客运专线运营安全带来隐患。

鉴于此,本文对武广客运专线一段预应力管桩复合地基褥垫层进行了压实工艺性试验研究,以期优化褥垫层结构设计、确定合理的碾压工艺、压实标准和检测方法。

1 褥垫层结构作用形式及机理

1.1 褥垫层作用形式

复合地基上设计褥垫层,目的是通过在路基底面铺设土工合成材料与碎石等组成加筋褥垫层,增强垫层的整体性和刚度,保持基底完整连续,均化基底应力分布,调整不均匀沉降,同时碎石褥垫层还具有隔断毛细水与排水作用。其主要作用还有:

1)保证桩、土共同承担荷载,均化受力。褥垫层的设置为刚性桩在其受荷后提供了桩顶的刺入条件以保证桩土始终参与受力工作;

2)调整桩土竖向荷载分担比。调整褥垫层适宜厚度,充分发挥桩间土的作用;

3)改善基础底面的应力集中程度,减少路堤的不均匀沉降;

4)调整桩土水平荷载的分担。当不设置褥垫层,水平荷载主要由桩承担;当随着褥垫层设置的增厚,桩分担的水平荷载减少,土分担的荷载增大。

1.2 褥垫层作用机理

复合地基设置褥垫层使桩间土发挥作用。从垫层的受力机理可知,在基础范围内的垫层受到不均匀应力作用,桩顶应力较大,桩间土应力较小,随着荷载增加,首先在桩顶可能出现塑性区,继而桩与桩间土间产生较大位移,桩体刺入到垫层中,垫层通过破坏重组,将桩上部荷载向桩间土转移,如果褥垫层太“软”,虽有桩刺入,但荷载转移的效果不明显,桩间土发挥作用不好;如果垫层太“硬”,使桩体无法刺入,也不能转移荷载,因此,“刺入”与垫层的“软”与“硬”的限制就是垫层设计的条件[1]。若将桩顶对褥垫层的作用看成是倒置的桩对地基土的作用,则桩端应力相当于荷载作用,而桩间土反力相当于基底土上覆盖压力,桩刺入垫层中的条件就是桩端应力大于褥垫层的极限承载力。

2 工艺性试验研究方案

2.1 工艺性试验方案及控制参数

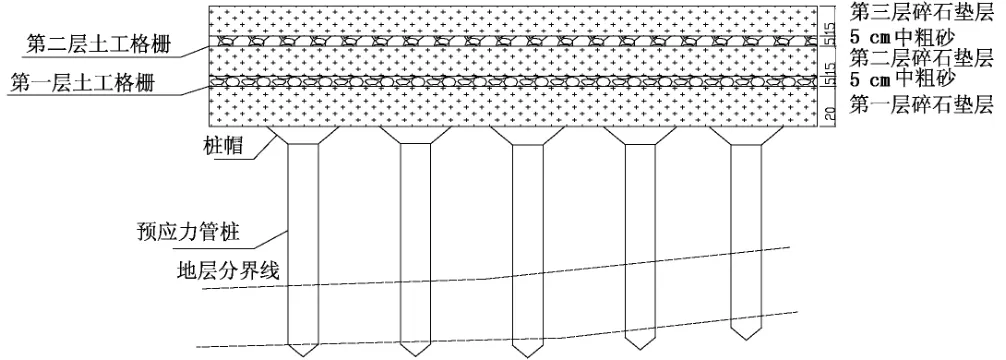

1)褥垫层结构组成。褥垫层结构总厚度如采用50 cm,则按 20 cm砂碎石(简称第一层)+5 cm砂 +第一层土工格栅 +5 cm砂 +20 cm砂碎石(简称第二层);褥垫层结构总厚度如采用 60 cm,则按 20 cm砂碎石(简称第一层)+第一层土工格栅 +5 cm砂 +15 cm砂碎石(简称第二层)+第二层土工格栅 +5 cm砂+15 cm砂碎石(简称第三层)进行试验。具体结构图如图1。

图1 褥垫层结构(单位:cm)

2)褥垫层的材料组成。采用最大粒径不大于 30 mm的级配碎石(5~25 mm或 5~30 mm),碎石掺加一定比例的细料。

3)拌合方式。宜采用场拌,保证填料的均匀性。

4)碾压方式。第一层采用静压 4遍方式,第二层采用静压 2遍、弱振 1遍、再静压 2遍的组合方式,第三层采用静压 2遍、弱振 2遍、再静压 1遍的组合方式。

5)检测方法和控制指标。每层均进行 n、K、K30、Evd、Ev2值检测;各项指标暂按孔隙率 n≤28%、压实度K≥0.95、动态变形模量 Evd≥40 MPa,地基系数 K30≥120 MPa/m,变形模量 Ev2≥80 MPa标准控制。

2.2 采用的施工及检测设备

采用 S T 220推土机、Q Y 160平地机、Z L 50装载机、不少于 20 t振动压路机、小型光轮压路机、洒水车及Evd、K30、Ev2检测仪 。

3 工艺性试验实施

3.1 试验地点

D K 1 224+680~D K 1 224+760预应力管桩地基处理段,长度约 80 m。

3.2 原材料选择及室内试验

参照过渡段级配碎石标准要求,将生产出来的碎石分为 5 mm以下石屑、>5~30 mm碎石、两种料分仓堆放。采用(粒径 >5~30 mm)∶(5 mm以下石屑)=80∶20进行配置,采用自动计量拌合设备进行拌合。

填料填筑前应进行混合料填料级配试验和击实试验,取得级配曲线范围、最大干密度、最佳含水量等相关参数。

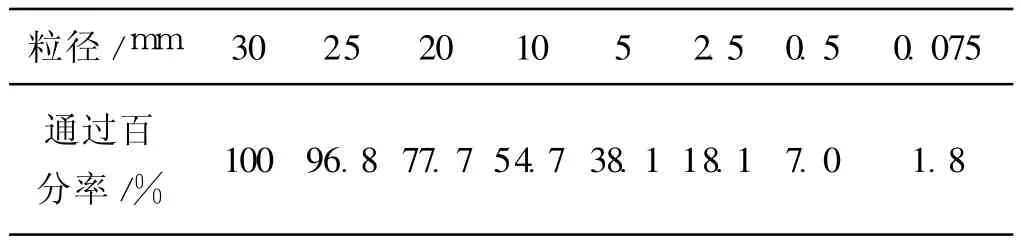

1)碎石和细料按比例合成的填料颗粒组成(见表1)。

表1 褥垫层填料颗粒组成

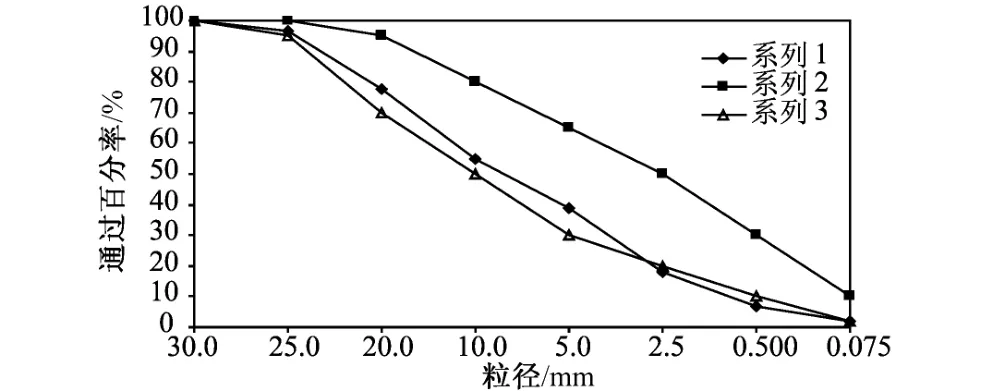

2)填料颗粒组成筛分曲线。系列 1为填料颗粒曲线,系列 2、系列 3为过渡段级配碎石填料级配范围曲线(最大粒径 30 mm)。

图2 褥垫层填料颗粒组成筛分曲线

3)填料室内试验结果。最大干密度 2.35 g/cm3;最优含水量为 5.5%;颗粒密度为 2.70 g/cm3。

3.3 主要施工工艺方法及注意事项

3.3.1 桩间土整平夯实

桩帽之间松散土通过人工整平,采取小型机械夯,压实后土层压实度应 >0.90,地表面平齐桩帽混凝土面。

3.3.2 第一层碎石垫层施工

1)钉桩放线。在路基两侧每 25 m钉出边桩,并且两侧挂线,控制摊铺厚度和高程。

2)控制松铺厚度。按照自卸汽车的方量和松铺厚度 23 cm计算每个方格内卸车数量,以控制松铺厚度。

3)进料摊铺。按照拟定的配合比,将碎石、石粉和水在碎石场集中进行拌合,用自卸车将填料运至现场卸料。用装载机铲料转运,顺线路中间平铺一条主路,作为运料通道,装载机在已经铺料的主路上行驶卸料,逐步向前推进。填料倒运完后可以上推土机初平,注意保护桩帽不得破坏,然后用平地机精平,人工配合补料,以保证填料的均匀性。

4)含水量控制。根据填料室内试验,由于最佳含水量小于 10%,填料施工含水量宜控制在最优含水量的 -1.5%~+1.0%之间。由于实际含水量较小,摊铺后现场取样快速测定含水量,根据含水量情况,在压路机碾压前先用洒水车洒水闷料,最好夜间闷料,第二天早上碾压。

5)机械碾压。按照拟定的碾压组合方式,第一层静压 4遍,压实顺序按照先两边后中间的原则进行,压实重叠宽度不小于 40 cm,压路机的行走速度控制在 3 k m/h以内。压实后进行各项指标检测。

6)土工格栅铺设。在压实的底层碎石垫层的基础上,铺设土工格栅前,根据表面粗糙情况,对碎石层表面适当散补细料,以表面不露碎石棱尖为原则,找补完成后采用压路机静压 1遍,然后铺设第一层土工格栅,采用极限抗拉强度大于 110 k N的双向径编土工格栅,铺设时沿路基横向铺设,搭接宽度不小于 50 cm,搭接处用塑料钉绑扎,绑扎间距不超过 50 cm。

7)砂垫层铺设。土工格栅铺设完成后,应尽快进行第一层砂垫层施工,土工格栅不宜长时间晾晒或雨淋。砂垫层铺设厚度为 5 cm,铺设过程中用人工摊铺找平,其上不得走行重型机械。

3.3.3 第二、三层褥垫层铺设

第二、三层褥垫层施工和检测方法同第一层褥垫层施工,碎石料卸在铺好土工格栅的一侧,用装载机倒运,推土机初平,平地机精平,然后用人工配合补料找平,防止土工格栅褶皱变形甚至破坏。

3.3.4 各层碾压过程

第一层按要求进行静压 4遍后,进行 K值、n值、Evd检测,n值和 Evd满足要求,K值达不到 95%的要求;下过雨后又进行了 1遍弱振,1遍静压,又进行抽检,n值、Evd和 K值均达到要求,K30检测 6点 3个达到要求,3个点达不到要求;Ev2检测 6点 2个达不到要求,且K30、Ev2之间部分指标偏差较大。

第二层对填料粗细颗粒比例进行了适当调整,碾压前先用洒水车洒水,闷一夜料,第二天早上按静压 2遍、弱振 2遍、再静压 1遍的方式进行碾压,然后检测,除 K值部分达不到 95%的要求外,其他指标均能达到要求,但 K30和 Ev2部分指标偏差较大。

第三层填料先在拌和时控制好了含水量,摊铺完后,按静压 2遍、弱振 2遍、再静压 1遍的组合方式进行了碾压,n、K、Evd、K30Ev2均达到要求指标。

并对第二层土工格栅是否受到碾压破坏进行了现场开挖检查,抽查的 5个点均未受到破坏。

3.4 检测结果分析

1)检测值及分析统计,见表2。

表2 褥垫层填料压实实测值统计分析

2)分析统计见表3。

第一、二、三层填料压实后 n、K、Evd、 K30、Ev2检测指标值统计表及统计直方图.。

表3 第一层、二层、三层填料压实后级配颗粒分析

从以上检测数据及统计图可以看出:

1)含水量对路基压实质量有一定的影响,第一层含水量偏低,没有采用弱振,压实程度不足,压实度 K受到影响;第二、三层注意控制了含水量,碎石级配进行了适当调整,检测质量明显提高,除 K30值部分达不到 130 MPa要求外,n、K、Evd均达到要求指标。

图3 一、二、三层填料压实后 n、k、Ev d、K30、Ev 2检测指标统计直方图

2)孔隙率 n大部分分布范围为 17%~21%,分布范围较集中,最大值 22.1%,平均值约为 19.0%,符合基床底层孔隙率要求。压实系数 K大部分分布范围为 93.0%~96.1%,分布范围较集中,最小值 91.7%,平均值约为 94.0%。第一层孔隙率、压实系数相对第二、三层偏低,原因是细料含量相对偏小,二、三层适当进行了增加。

3)Evd测点值大部分分布在 57~75 MPa间,分布相对集中,最小值 45.4 MPa,平均值为 65.9 MPa;基本符合基床底 Evd值要求。

4)第一、二层,Ev2分布在 77~90 MPa和 130~160 MPa范围内;而 K30分布在 80~110 MPa/m和 145~170 MPa/m的范围内。二者存在相同的分布规律。究其原因,K30和 Ev2采用直径 30 cm的荷载板进行检测,其测试深度影响范围为板直径的 2~3倍左右,K30和Ev2试验的影响范围已经超过褥垫层的厚度。因此,当Ev2和 K30的荷载板位于管桩桩帽上时,试验检测反映的是碎石垫层和管桩共同作用效果,测试数据明显偏大;当 Ev2和 K30的荷载板位于桩间土上,试验检测反映的是碎石垫层和桩间土的共同作用效果,测试数据明显偏小。

5)根据第二次、三次试验测试结果分析,孔隙率n、压实度 K、Evd三项指标检测值较为稳定,能较好地反映碎石褥垫层的压实状态和动刚度;三层虽然均采取了弱振,但没有采取强振,K值大部分不易达到95%,但均可 >92%;K30与 Ev2检测值受检测深度影响范围限制,不能完全反映碎石褥垫层压实特性。

6)在沉降受力过程中,土工格栅对填料产生相对位移,从而产生接缝剪切摩擦和联锁。各相应土工格栅层的土工格栅应受到一定的拔出阻力,其与摩擦表面的数量和土工格栅与填料的平均摩擦系数有关。基于以上受力原理,既考虑增大土工格栅摩擦阻力,又要防止碎石垫层碾压对土工格栅的破坏,只在土工格栅上部铺设 5 cm砂垫层,防止受到碾压破坏。通过现场挖坑检查,检查的 5个点均未受到破坏。

4 结论及建议

4.1 结论

通过武广客运专线桩网褥垫层填筑压实工艺性试验研究,结论如下所述。

1)材料类型选择

褥垫层材料选用未风化、级配良好的碎砾石,含泥量不大于 5%,最大粒径宜控制在 30 mm以内;采取 5~30 mm或 5~25 mm级配碎石,并掺加一定比例的石屑或砂等细粒料,集中拌合均匀后进行填筑。5 mm以下细料含量宜控制在 35%以下,0.075 mm以下细粒应控制在 5%以下;可参照过渡段级配碎石标准进行颗粒级配分析,基本满足通过百分率低限值的要求。

2)褥垫层结构形式优化设计

对于厚 60 cm的两层格栅褥垫层,宜按 20 cm碎石(简称第一层)+第一层土工格栅 +5 cm砂 +15 cm碎石(简称第二层)+第二层土工格栅 +5 cm砂 +15 cm碎石(第三层)结构形式进行铺设。对于厚 50 cm的一层格栅褥垫层,宜按 25 cm碎石(简称底层)+第一层土工格栅 +5 cm砂 +20 cm碎石(简称上层)。但铺设土工格栅前,根据碎石层表面情况,可适当散补细料(不计厚度),以表面不露碎石棱尖、且均匀、平整为原则,找补完成后采用压路机静压一遍。

3)碾压组合方式、碾压速度选择

由于受到地基桩或桩帽混凝土影响,防止破坏桩顶或桩帽及考虑不破坏土工格栅,不能采用强振碾压,可以采取静压和弱振的组合碾压方式。弱振动碾压速度宜采用一挡行驶,控制在 3 k m/h以内,静压速度宜采用二挡行驶,宜控制在 4 k m/h内。

4)压实检测控制标准

通过工艺性试验,对检测的压实指标结果分析表明,孔隙率 n、压实度 K、Evd三项指标检测值较为稳定;K30、Ev2检测值离散性较大,主要原因是该两项指标测试影响深度约为 1.5~2.0倍板宽(0.4~0.6 m深),所测指标反映的是碎石垫层与地基土或 CFG桩共同特性,当测试点分别位于桩顶、桩间土时,测试结果差异较大。建议将孔隙率 n、压实度 K、Evd三项指标作为路基碎石褥垫层质量检测控制指标,须达到褥垫层上对应的路基填筑部分的压实指标。

4.2 建议

结合《客运专线无砟轨道铁路设计指南》规定,对武广客运专线刚性桩褥垫层压实标准拟建议为基床底层孔隙率≤28%、压实度≥0.92、动态变形模量≥40 MPa;基床底层以下路基孔隙率≤31%、压实度≥0.92、动态变形模量≥35 MPa。

[1]丁祖武,丁传江,徐丽萍.复合地基中褥垫层的作用分析[J].合肥工业大学学报(自然科学版),1998,21(增):140-143.

[2]郑刚,刘双菊,伍止超.不同厚度褥垫层刚性桩复合地基工作特性研究[J].岩土力学,2006,27(8):1357-1360.

[3]中华人民共和国建设部.JGJ 79—2002 建筑地基处理技术规范[S].北京:中国建筑工业出版社,2002.