武广铁路客运专线 CRTSI型板式无砟轨道混凝土试验研究

另本春,薛模美,吴 榃

(中铁四局集团有限公司,合肥 230023)

武广客运专线是采用日本板式无砟轨道的试验段。无砟轨道核心组成部分轨道板为混凝土制品,可以在工厂内大批量预制生产,其混凝土技术条件的成熟应用十分关键,由于我国与日本在混凝土质量标准、设计理念与原材料质量标准都存在着很大的区别,为更好地把世界先进无砟轨道技术应用到我国客运专线建设上来,有必要对日本板式无砟轨道混凝土的应用情况进行研究。

1 CRTSI板式无砟混凝土设计要求

1.1 工程概况

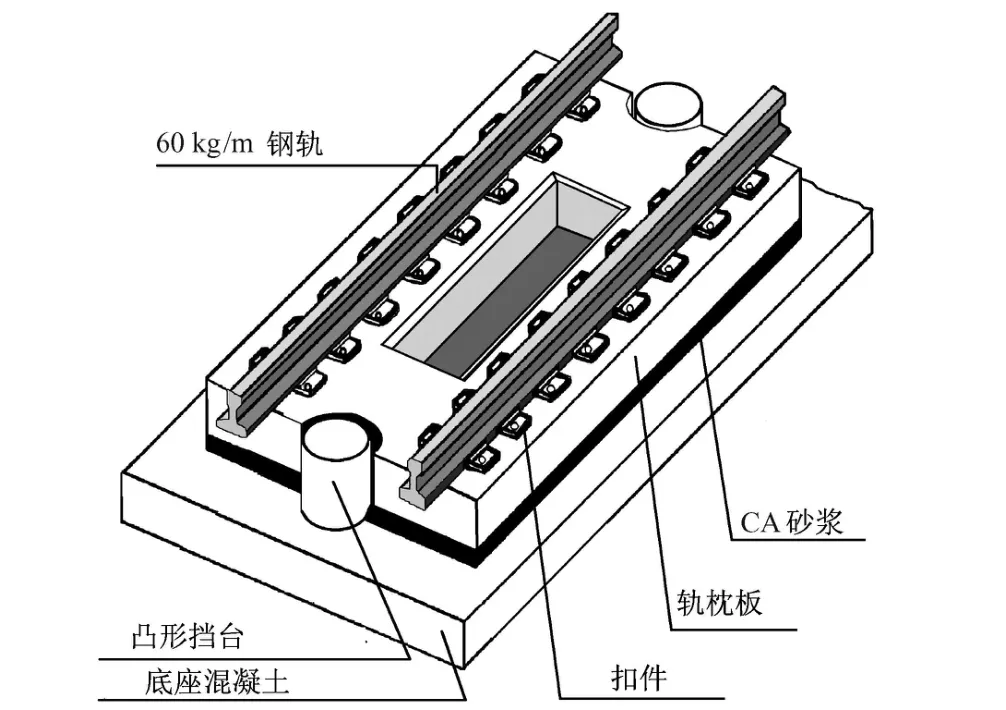

武广客运专线新广州站及相关工程试验段工程全长 7.38正线 k m,轨道结构类型均为Ⅰ型板式无砟轨道(见图1),采用日本框架型轨道板。CRTSI型无砟轨道板混凝土采用 C 60级。

图1 Ⅰ型板式无砟轨道结构示意

1.2 CRTSI板式无砟混凝土设计要求

1)早期强度。采用与日本相同的高品质早强型的硅酸盐水泥 P·Ⅱ 52.5R和 0.34低水灰比的配合比,确保混凝土材龄 15 h的脱模强度。

2)工作性。轨道板高性能耐久性混凝土采用低坍落度设计,混凝土的作业性通过单位水量进行管理。由于单位水量对混凝土收缩及耐久性产生的影响较大,因此需要进行严格管理。

3)耐久性。严格控制轨道板水泥用量上限,控制混凝土各项原材料的总碱量、氯含量满足要求,混凝土满足轨道板设计强度要求,确保轨道板混凝土不开裂。

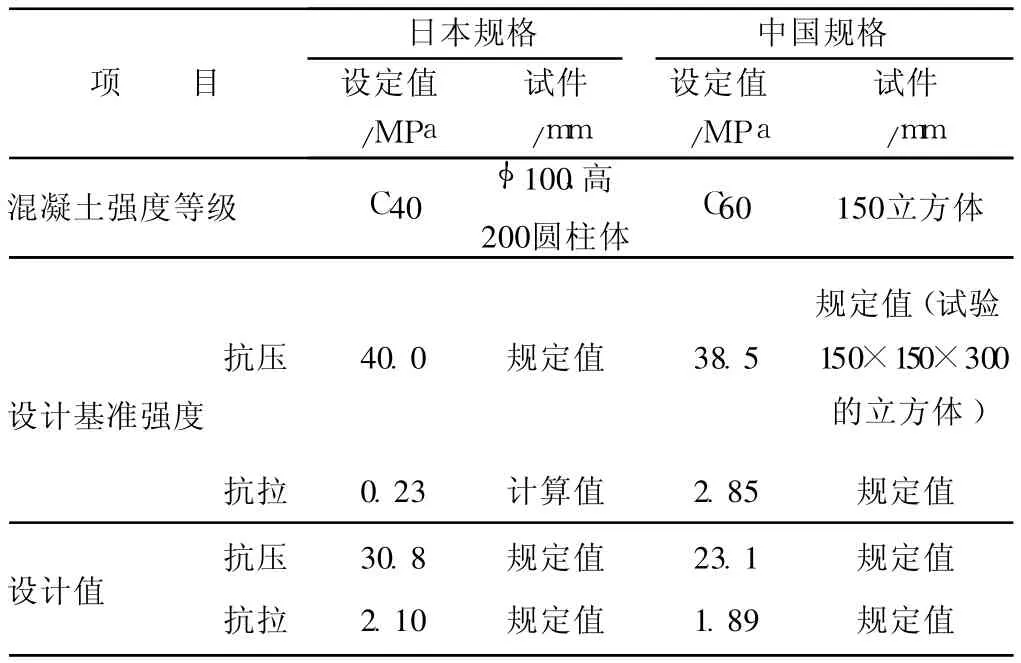

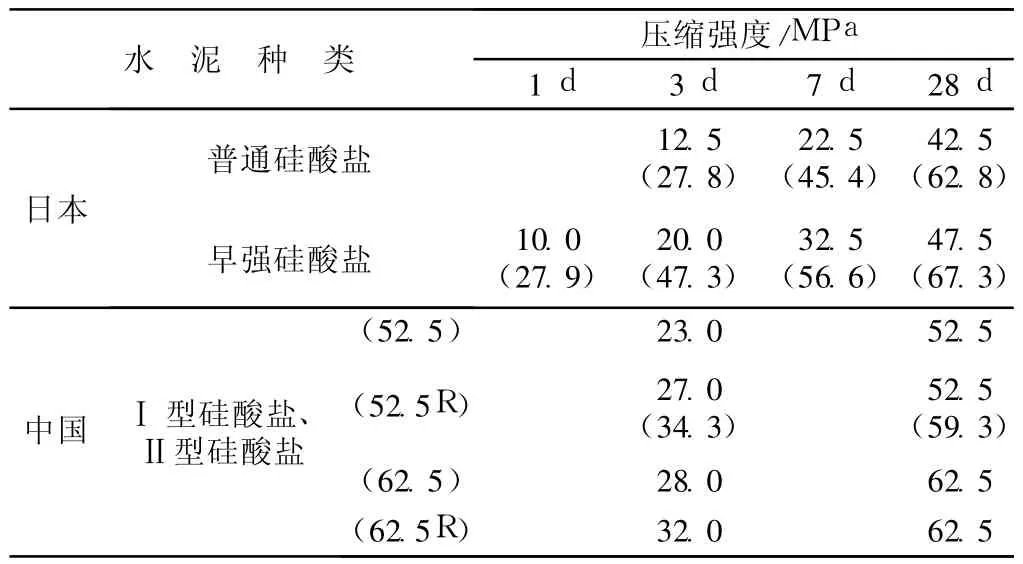

1.3 中日两国的设计基准强度和设计强度的比较

(见表1)

表1 中日设计基准强度和设计强度的比较

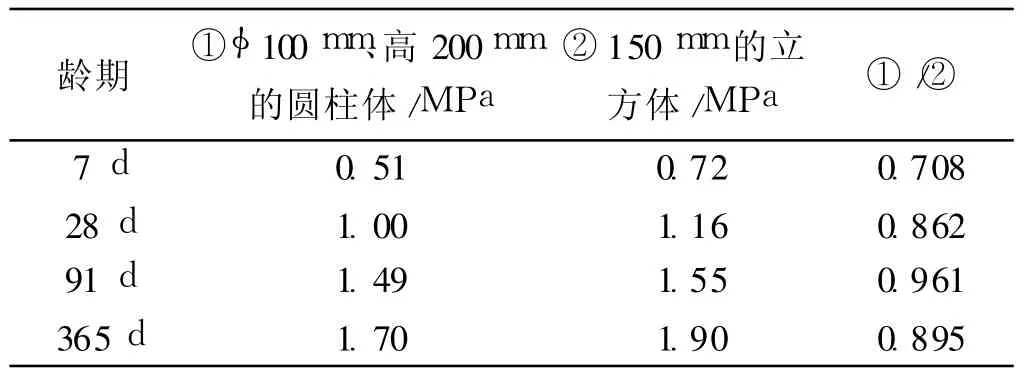

“设计基准值”的换算考虑:混凝土的表观抗压强度受到加载装置承压板的平坦度及其底座精度、加载速度以及试件的形状、尺寸的影响。关于加载装置及加载速度,确认了中日两国的规格基本上相同。但是作为试件,日本规格采用直径为 100 mm、高度为 200 mm的圆柱体试件,中国规格采用 150 mm的立方体。根据以往的文献,由于试件的形状及尺寸不同,表观抗压强度存在如表2所示的差值。同时为了确认上述关系,应进行现场试验搅拌,对两种试件实施室内试验。

表2 由于试件的形状不同产生的容许抗压应力的不同

2 原材料选择

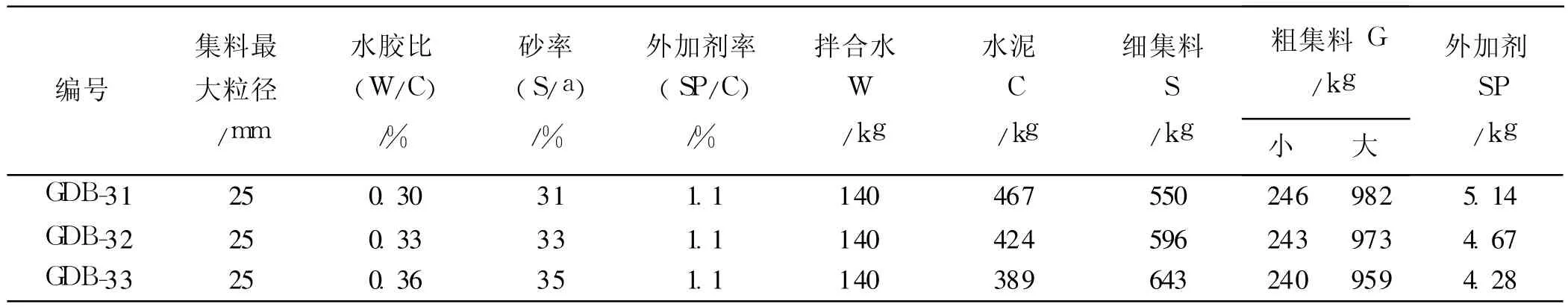

水泥:日本技术强调轨道板宜用早强硅酸盐水泥,水泥必须要达到很高的比表面积,对上限不作要求。因此,在选用水泥品种和等级时,应参考表3的数据对比进行考虑。

表3 日本及中国规格的压缩强度比较

日本在用于轨道板的混凝土上不使用粉煤灰、矿粉等混合材料,理由有以下几点:①确保初期强度。混凝土里的早强硅酸盐水泥如果掺加粉煤灰、矿粉等混合材料时,就有初期强度上升慢的趋势。②掺加混合材料时,混凝土的碳化速度比单纯使用硅酸盐水泥更快。③当使用比表面积更大的混合材料时,混凝土的收缩会增大,易导致混凝土产生裂纹。骨料选用 5~25 mm连续级配碎石和河砂。减水剂选用 L E X-9H聚羧酸盐类高性能混凝土减水剂。

3 混凝土配合比设计研究

3.1 设计要求

混凝土强度等级为 C 60,混凝土配合比应通过试验确定,水泥用量应 >350 kg/m3,并且 <450 kg/m3,水胶比不大于 0.45,混凝土坍落度按(6.0±1.5)cm设计,含气量 >2%,混凝土中各种原材料引入的氯离子总含量不应超过胶凝材料总量的 0.10%,同时轨道板混凝土中的氯离子含量不得超过 0.30 kg/m3。

设计基准强度 Fck:40 MPa(日方试件、龄期 28 d),60 MPa(中方试件、龄期 28 d)。

脱模强度 Fcd:30 MPa(日方试件、龄期 15 h),40 MPa(中方试件 、龄期 15 h)。

粗骨料最大粒径:25 cm。

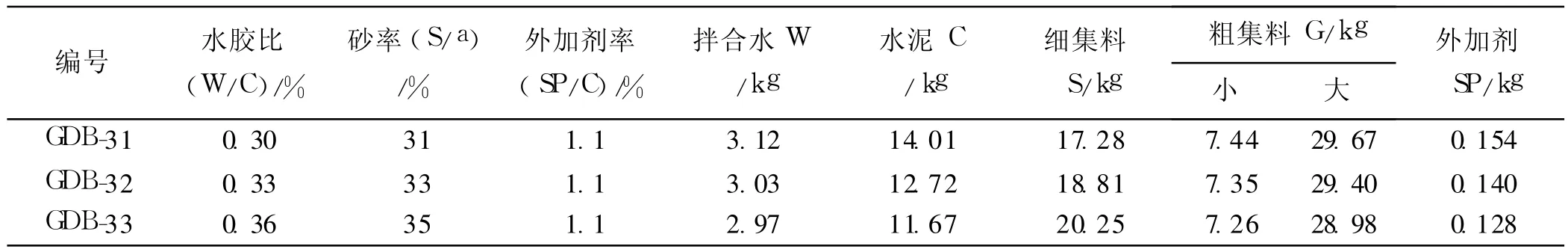

3.2 理论配合比计算

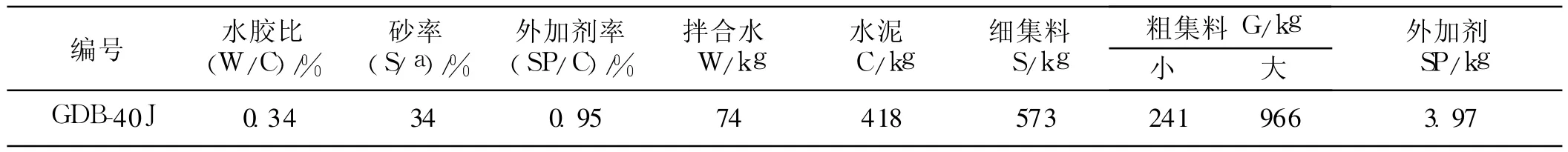

根据日方对混凝土参数的要求以及中国现行混凝土设计法则,计算理论配合比见表4。

表4 理论配合比

3.3 试验室及搅拌楼各材料计量

混凝土试验为准确检验配合比的实际使用效果,必须同时进行试验室及搅拌站的混凝土试拌试验,以此来确定最终的混凝土配合比。

JGJ 55—2000普通混凝土配合比设计规程中规定:“进行混凝土配合比计算时,其计算公式和有关参数表格中的数值均是以干燥状态骨料为基准。”而反映实际混凝土水胶比的设计应以饱和面干骨料为基准。如果不考虑粗细骨料的饱和面干吸水率,则混凝土的实际水胶比要比计算的偏小,得出的混凝土强度自然偏高。

3.3.1 骨料的含水状态

骨料的含水状态一般可分为:①不含水分的全干状态;②含与大气湿度平衡的水分时的气干状态;③颗粒表面干燥,而颗粒内部的孔隙含水饱和面干状态;④颗粒不仅内部孔隙充满水,表面还吸附了水的润湿状态。

含水量是指包含在骨料之中的全部实际含水量,骨料由烘干状态到面干状态时的最大含水率成为吸水量,骨料表面附着的水分成为表面含水量,使用中经常测定的是以烘干重量为基础的含水率以及饱和面干吸水率。

3.3.2 骨料不同含水率测试方法区别

客运专线铁路采用 JGJ 52—2006标准,通行的试验方法即为测试粗细骨料的烘干重量的含水率,目前大多数搅拌站采取该种方法。

对于特殊构造而言,可以采用饱和面干含水率测试,试验方法参考《水工混凝土砂、石骨料试验规程》D L/T 5151—2001,也非常方便。

日本配合比设计和施工控制通常采用饱和面干含水率测试,试验方法参考 J I SA 1111:2001和 J I S A 1125:2001。

3.3.3 本工程采用日本技术测试集料的饱和面干含水率

试验室试验时,测定细集料表面含水率为 5.0%;粗集料表面含水率为 0.7%。

搅拌站试拌时,测定细集料表面含水率为 7.2%;粗集料(5~10 mm)为 1.03%;粗集料(10~25 mm)为1.63%。

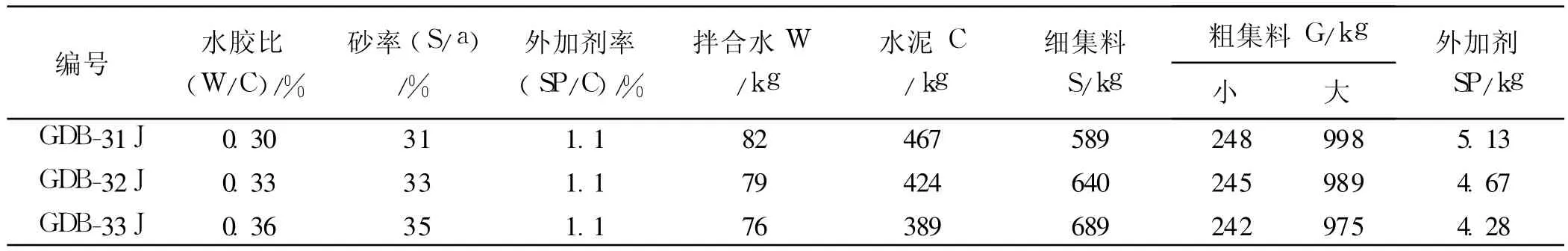

试验室每次拌合 0.04 m3,搅拌站 1 m3。计量见表5、表6。

表5 试验室试拌计量值(0.04 m3)

表6 搅拌站拌合计量值(1m3)

3.4 试拌工作性能及强度

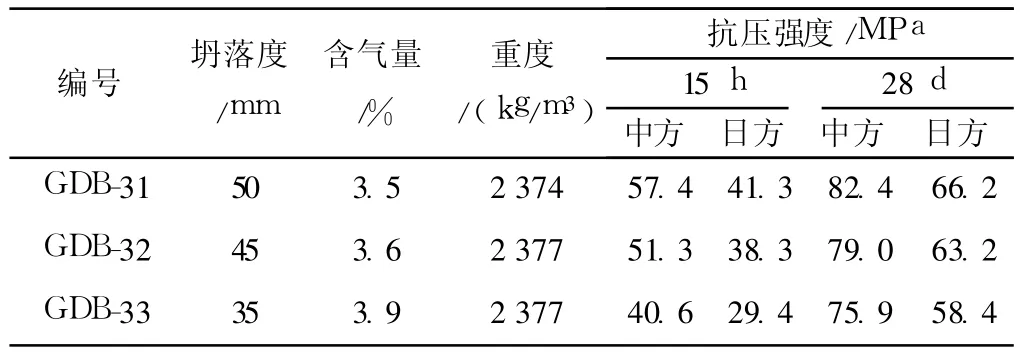

试验室试拌配合比见表7。

据表7有试验室强度水胶比关系见图2。

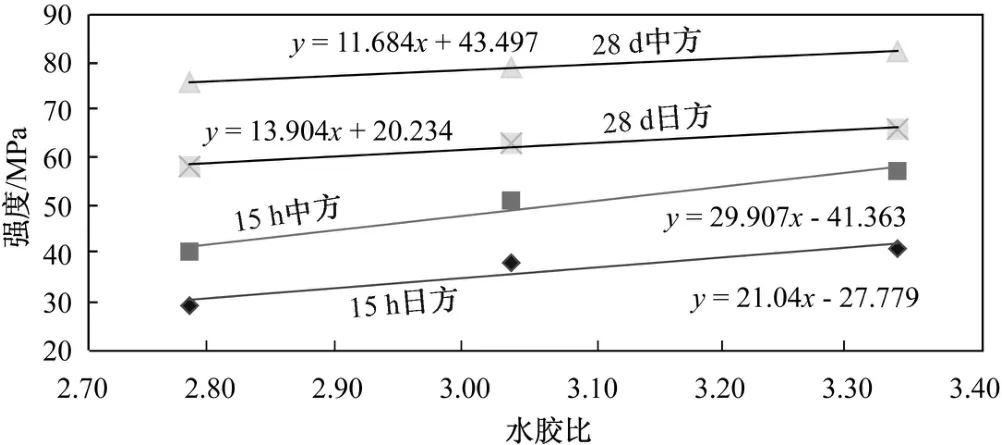

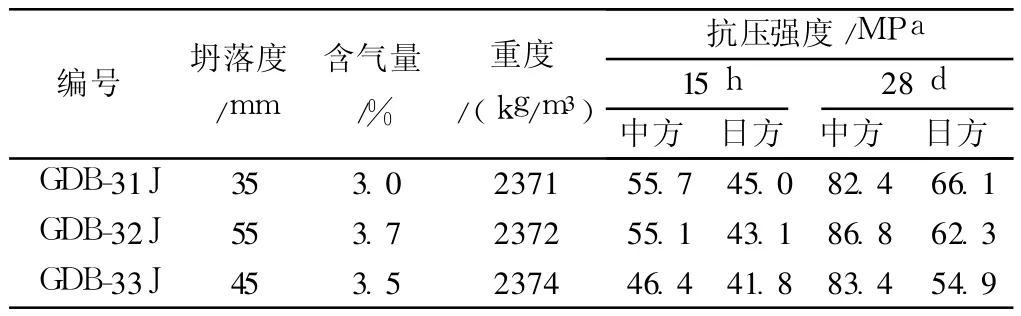

搅拌站试拌配合比见表8。

据表8有搅拌站强度水胶比关系如图3。

表7 试验室试拌工作性能及强度

图2 试验室轨道板强度与水胶比线性关系

表8 搅拌站试拌配合比

图3 搅拌站轨道板强度与水胶比线性关系

3.5 选定配合比

3.5.1 强度选定

选取强度变异系数为 1.1,设计强度:44.0 MPa(日方试件),66.0 MPa(中方试件);脱模强度:33.0 MPa(日方试件),45.0 MPa(中方试件)。

3.5.2 水灰比选定

根据强度灰水比关系式,反推选定强度时所需水胶比为 0.345,选定最终水胶比 0.34。

3.5.3 其它参数选定

根据当时集料、外加剂性能,结合前期试拌时工作性能来选定。

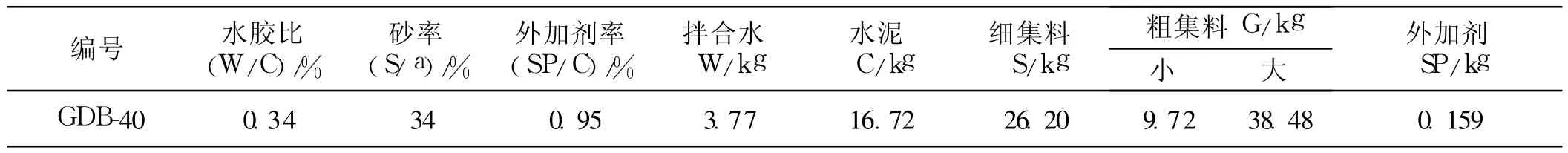

3.5.4 选定的配合比(见表9)

3.6 配合比试拌的确认

3.6.1 试验室试拌(见表10)

3.6.2 搅拌站试拌(见表11)

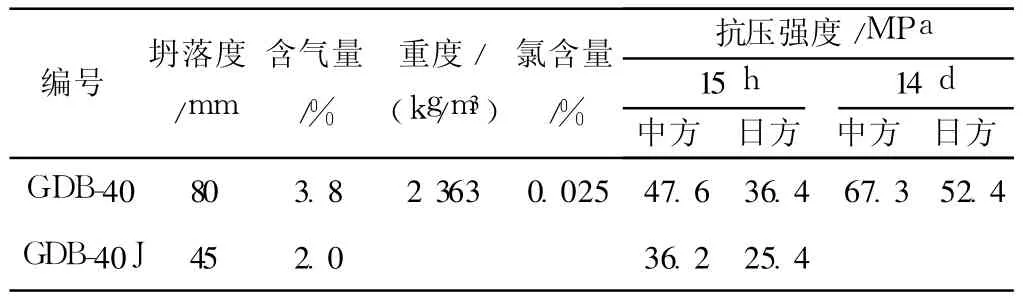

3.7 选定配合比试拌工作性能及强度

3.7.1 新拌混凝土工作性能及蒸汽养护强度(见表12)

表9 选定配合比

表10 试验室试拌计量值(0.04 m3)

表11 搅拌站试拌计量值(1 m3)

表12 新拌混凝土工作性能及蒸汽养护强度

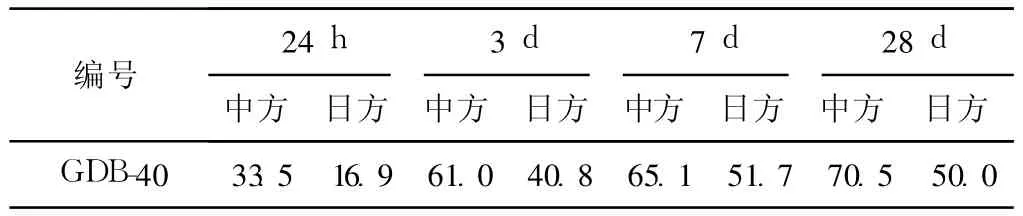

3.7.2 自然养护强度(见表13)

表13 自然养护抗压强度 MP a

4 结论

1)根据中日双方共同的技术指标要求,应用中国本地的原材料,对日本板式无砟轨道混凝土进行了配合比设计,在早期力学性能以及耐久性设计进行了验证,其结果均为合格。

2)在轨道板的制造中,为了确保脱模强度,有必要选择使用强度发展速度较快的早强型硅酸盐水泥P.Ⅱ 52.5R,这样可以使模板的周转率或生产效率提高一倍以上。

3)与铁路耐久性混凝土标准相区别的是,在轨道板混凝土配合比设计中没有使用矿物掺合料,根据日本规范进行的验证表明,轨道板混凝土的耐久性设计为合格,日本规范的耐久性设计方法是定量的性能验证方法,综合考虑结构物的设计使用年限、环境条件以及混凝土材料的特性数值进行耐久性验证。

4)在轨道板生产过程中要严格控制混凝土的施工质量,确保轨道板的使用耐久性能。

[1]中华人民共和国铁道部.铁建设[2005]157号 铁路混凝土结构耐久性设计暂行规定[S].北京:中国铁道出版社,2005.

[2]铁路综合技术研究所.日本铁路结构物等设计标准·同解说混凝土结构物[R].东京:铁路综合技术研究所,2004.