武广铁路客运专线 18#高速道岔板施工技术

张晓华

(中铁十八局集团有限公司武广客运专线项目部,武汉 430205)

1 工程概述

按照武广公司的统一部署和要求,我集团公司承担了新汨罗、新赤壁 2座车站共计 16组板式无砟轨道18#道岔板的铺设施工任务。自 2008年 9月 21日进驻新汨罗车站,积极做好施工前的各种工艺性试验工作,特别是自流平混凝土的配制,同时加大与兄弟单位的沟通、协调,于 2008年 11月 7日正式开始铺板及混凝土灌注,2008年 12月 10日提前 12 d完成了 8组道岔板的施工任务。新赤壁车站于 2008年 12月 11日进驻现场,2009年 1月 15日前完成了 4组道岔施工,并在 2009年 4月另 4组具备条件后,全力施工,于2009年 5月 7日圆满完成施工任务。

2 道岔板施工工艺及方法

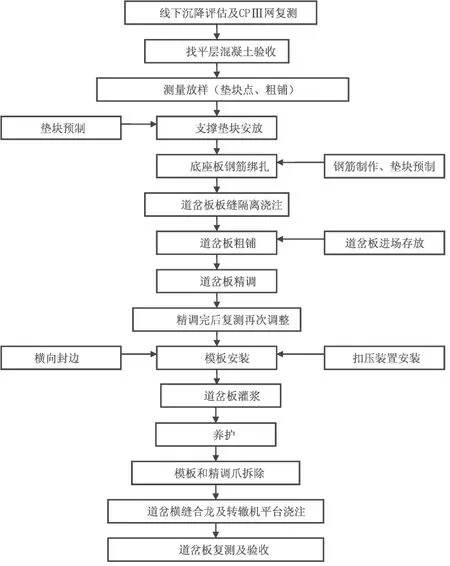

2.1 施工工艺流程(图1)

2.2 道岔板施工工艺

2.2.1 施工准备

1)施工机具准备。道岔板铺设前首先应制作用于道岔板铺设、精调的特殊专用设备和预制件,包括精调垫块、吊具、精调爪及垫板、扣压装置、精调系统和自流平混凝土灌注的特殊设备以及专用设备等。

2)自流平混凝土配比准备。自流平混凝土设计的重点,是要保证混凝土具有良好的流动性和黏聚性,使得混凝土能够自动贯穿于整个道岔板中,不离析、不泌水。细骨料选择 0~5 mm的天然砂,粗骨料粒径为5~10 mm且骨料密度应 <2.9 t/m3,经过多次试配,最终确定了水胶比在 0.3左右、外加剂掺量在 8%左右时能满足设计要求。

图1 道岔板施工工艺流程

3)构筑物沉降观测及 CPⅢ精密测量网。高速铁路对于构筑物的施工精度及沉降的要求是非常高的,为确保施工成品满足设计要求,道岔板铺设前,构筑物沉降观测及 CPⅢ精密测量网必须通过专家评估,同时还应进行 CPⅢ精密测量网的复核工作,要求其交会精度纵向、横向误差控制在 ±0.3 mm、高程误差控制在±0.5 mm。

4)道岔板存放。为加快现场施工速度,可事先将预制好的道岔板集中存放于施工现场附近。预制板采用 2排木墩进行支垫,最多堆码 2层。

2.2.2 找平层验收

按照验标要求,对找平层表面平整度、高程、切缝等进行道岔板施工前的验收,要求高程误差 ±10 mm,平整度误差应在 15 mm/4m范围内,平面纵横向误差±20 mm,并用风力灭火机对表面杂物进行清理。

2.2.3 道岔板施工放样

找平层验收合格后,依据道岔相对坐标及公共点坐标,换算出设计大地坐标,分别放出道岔板用的基准点、粗铺点,调节系统的混凝土垫块点的位置,并且在混凝土垫块点附近标明找平层高程以及到混凝土垫块上沿的高程,其放样的精度控制在 ±5 mm,高程精度控制在 ±1 mm。

2.2.4 安装混凝土垫块及绑扎底座板钢筋

1)垫块设置。依据放样好的位置进行精调垫块安装,其安装方式为先采用早强、黏结性好的砂浆在支撑垫块安放位置铺设一层 2 cm厚的砂浆垫层来调节其高度及平整度,垫块位置横向 ±3 mm、纵向 ±5 mm、高度 ±5 mm,对影响垫块安装的钢筋可适当调整间距以避让。

2)底座板钢筋绑扎。依据事先用墨线标记的位置进行钢筋绑扎施工,纵横向钢筋搭接处及纵向钢筋连接处均采用绝缘卡扣进行隔离,钢筋保护层采用预制好的 45 m×50 m×800 mm的混凝土条来实现。底座板钢筋绑扎完成后应进行绝缘测试,要求绝缘电阻不小于 2 M Ω。

2.2.5 隔离墙混凝土

1)板间扣压装置。板间扣压装置植筋采用钻头打孔,注入喜力得速凝胶,植筋位置应在道岔板板缝中心,纵向误差 ±20 mm、横向应在道岔板中线处但不能影响精调时全站仪的架设位置。

2)隔离墙混凝土。隔离墙混凝土采用与底座板同强度等级的 C 40混凝土,宽度应为板缝宽度两侧各加 7 cm,高程控制为道岔板底面以下 3 cm,误差在 +5、-10 mm。

2.2.6 基准点的测量及平差

隔离带混凝土施工完成后(混凝土凝固),通过CPⅢ网精确测量线路中心,标出每一块道岔板接头中心点,用钻机在中心点上钻取孔径为 20 mm、深度 100 mm的孔,安装锚杆。同时预埋基准点(GRP点)紫铜钉,并在混凝土达到一定强度测钉稳固后进行基准点(GRP点)的精确坐标测量,并对测量结果用平差软件进行平差处理。要求平差精度:平面 ±0.2 mm,高程±0.1 mm,作为精调道岔板的设站点和定位点。

2.2.7 粗铺道岔板

首先将专用吊具上的带有导链的螺栓与道岔板上预埋螺栓孔连接,然后用 50 t吊车将道岔板缓慢吊放至临时方木块支墩上,初铺平面精度控制在 ±10 mm,高程精度控制在 ±5 mm,最后将精调爪(精调爪三个方向调到活动量的中间位置)安装在岔道板两侧的指定位置,旋紧高度调节螺栓使所有的支承点基本相同,保证其均匀受力。精调爪安装完后,取出道岔板下的方木块支墩,准备进行精调。

2.2.8 精调道岔板

1)总体思路:利用徕卡 T C A 2003全站仪测量道岔板四个角点测量板上棱镜孔位置的棱镜三维坐标,经全站仪快速精调系统对比后,确定三维方向的调整量,再使用精调爪的三维调整器进行逐步调整,最终达到设计的理论位置及高程。

2)全站仪建站及定向:全站仪架设在道岔板之间的 GRP基准点上,利用基准点进行设站(站位距精调道岔板在 6~20 m)和对中,利用一块已精调到位的轨道板直股上的一个棱镜点及对应的基准点来实现定向。

3)精调数据测量。全站仪架设在轨道基准点上,通过快速测量系统,测量正在调整的道岔板上的 4个(或 6个)定位孔上棱镜的实际三维坐标,电脑通过事先输入的置放棱镜点理论坐标与实测坐标对比后,其偏差值会实时地显示在快速精调系统的屏幕上。

4)道岔板精调。依据电脑屏幕显示的偏差值,按照先调整 4个角点高程,再调整平面位置;短板精调时,尽量使用对角两点调整,在角点的高度及平面调整好后,再调整板中部高程,通过道岔板四周的精调爪,对道岔板进行横向、竖向、纵向的调整,消除偏差量,直到道岔板达到高程 ±0.2 mm、横向 ±0.3 mm、纵向 ±0.4 mm的偏差范围的要求。

5)施工注意事项。①精调完成后,借助辅助量尺、游标卡尺等,对相邻道岔板上的定位孔之间测距进行测量检查,可获得纵向补充控制;②仪器三角架的尺寸,目标棱镜的高度,棱镜加常数等必须准确无误;③精调完成后,对道岔板要加以保护,严禁踩踏。

2.2.9 道岔板的封边和扣压装置、模板安装

1)封边。道岔板板缝处应采用和自流平混凝土强度相等的 C 40混凝土进行封边,岔板封边应严密并保证灌注自流平混凝土时不溢出,封边过程中应对基准点测钉用 PVC管进行保护。

2)扣压装置。为了确保自流平混凝土浇注过程中道岔板不发生移位,应在道岔板两侧及板间设置扣压装置,侧向扣压装置间距为 3.7m。扣压力由锚杆和角钢共同作用来实现,锚杆的植筋深度应 >10 cm,其抗拔力≥30 k N。

3)侧向模板。采用定型钢模板,依据底座板边线进行支立,模板应垂直、稳固、平顺,相邻模板错台≤1 mm,采用黏贴双面胶来确保接缝严密。模板安装时,模板与混凝土垫块外侧有 2 cm软纤维垫层。

2.2.10 道岔板自流平混凝土灌注

1)浇注前准备工作。①首先利用风力灭火机清除道岔板下的杂物,然后再用可旋转的高压喷枪对道岔板与找平层间的空间提前进行充分湿润;②依据计划浇筑的道岔板号,提前计算出所需的混凝土数量,根据计算数量及损耗确定混凝土每次的运输量;③对道岔板的平面、高程进行一次复核测量;④安装道岔板变形观测装置(百分表)。

2)自流平混凝土灌注。灌注前,应对混凝土的扩展度和入模温度进行及时检测,需满足扩展度在 70~80 cm,入模温度控制在 5~30℃之间。对于窄板(宽度小于 4.5m)可采用运输罐车通过溜槽直接从一边进行不间断灌浆或采用吊车吊漏斗灌注,灌注必须一次性完成,严禁二次灌注作业。在宽板灌注时,必须在板的两侧以均匀速度同时进行灌注,利用板间的排气孔排气。待混凝土灌注超过道岔板下沿大于 1.5 cm时,在排气孔中插入 S形铁钩,已确保灌注层和后浇混凝土更好地连接。

2.2.11 安装道岔前剩余工作

当凝土强度 >10 MPa时可以拆除精调爪及模板,混凝土达到足够强度后两边做 2%的排水坡,之后,用土工布覆盖、洒水养护 7 d。期间,用同强度混凝土完成道岔板横向接缝及转辙机平台的施工,在道岔板间接缝位置,对伸缩缝用热沥青浇注。

2.2.12 道岔板复测结果

1)平面位置复测如表1。根据测量结果可以看出偏差均在验标要求的合格范围之内,线路平顺性良好。

2)高程复测。根据测量结果发现浇注完成后的道岔板表面高程普遍比浇注前低 0.1~0.2 mm,偏差均在验标要求的合格范围之内,平顺性良好。检测结果详见表2所示。

3 施工体会及建议

1)板式道岔施工工艺简便,施工质量容易保障,同时施工进度快。道岔板在工厂内集中预制、精确加工,施工质量好,同时在现场施工中不需要道岔组装好后再进行灌注施工。汨罗站 8组道岔从正式开始施工到完成只用了 33 d。

2)在钢筋绑扎前必须把道岔板抗剪筋的位置在找平层上标记出来,在钢筋绑扎时错开,保证粗铺时道岔板预埋抗剪筋与底座板钢筋不相冲突,以保证精调的质量与速度。不错开时,会出现精调过程中道岔板调不动(抗剪筋与底座钢筋冲突),造成道岔板必须重新吊装返工,将会浪费大量的时间。

表1 混凝土浇注前后道岔板(右股)平面位置变化情况

表2 混凝土浇注前后道岔板表面(左侧)高程变化情况

3)在安装精调爪过程中,精调爪的三个螺栓行程在放置前一定调到 1/2处,保证道岔板精调时一次能调到位,三个螺栓中任何一个调整行程不在中间,都会增加重新安装精调爪的概率,造成大量工期浪费。

4)灌浆前一定要把精调爪保护起来(建议在安装精调垫板时套一个塑料带,灌浆前把精调爪包裹好),以免灌浆的混凝土灌入精调爪里面,造成灌浆拆卸后损坏,降低精调爪使用寿命。

5)每组道岔板精调完后(灌浆前),必须要进行相应的复测工作,复测完后对数据进行整理,再进行调整。精调的数据与复测的数据往往存在一些波动,为保证道岔板的精度,数据符合要求才能灌浆。复测调整完的时间与灌浆的时间间隔不能太长(最好 <12 h),否则必须重新复测,以保证道岔板的精度。

6)为保证无砟轨道道岔结构长期的耐久性,C 40自流平混凝土的配制是一项相当重要的工作,自流平混凝土配合比设计是底座板灌注能否顺利的关键,施工前必须进行严格的原材料选择和多次的室内试验,以及在施工现场进行大量的仿真模拟灌注试验。直至混凝土扩展度、和易性、强度等性能稳定后才能进行正式道岔板灌注施工。

[1]中华人民共和国铁道部.TZ 216—2007 客运专线无砟轨道铁路工程施工技术指南[S].北京:中国铁道出版社,2007.

[2]王志明.京津城际铁路无砟轨道板生产测量与控制技术[J].铁道建筑,2008(增):38-40.