CRTSI型钢筋混凝土框架板(RF)预制技术

王 伟,康 林

(中铁四局集团有限公司武广客专线新广州站项目经理部,广州 510800)

1 工程概述

近 40年来,高速铁路先行发展的国家大力开发以混凝土或沥青混合料等取代传统有砟道床的各类新型无砟轨道,而板式无砟轨道以其整体性强、稳定性好、使用寿命周期长、运营过程维修工作量少等优点,在高速铁路上得到了广泛的应用,是当今世界铁路发展的方向。

我国板式无砟轨道尚处于起步阶段,为尽快掌握高速铁路板式无砟轨道的施工工艺,加快我国客运专线建设,通过对框架型板式无砟轨道施工技术的消化、吸收及再创新,我国的 CRTSI型板式无砟轨道的研发与应用取得了实质性的进展。通过武广客运专线新广州站工程板式无砟轨道的施工实践,已经基本形成了适用于中国国情的板式无砟轨道施工技术,无砟轨道板的预制技术日趋成熟,各项指标均能满足《客运专线铁路 CRTSI型板式无砟轨道混凝土轨道板暂行技术条件》(科技基[2008]74号)的要求。

CRTSI型无砟轨道板分为预应力平板(P)、预应力框架板(P F)和钢筋混凝土框架板(R F);轨道板长度分为4 962 mm、3 685 mm和4 856 mm三种,以适应不同梁长或不同区段长度的配板需要。本文重点介绍钢筋混凝土框架板(R F)的预制施工工艺。

2 轨道板预制施工的特点

2.1 精度要求高

为了提高列车运行的平顺性和乘客乘坐舒适性,必须提高轨道各部件的施工精度,轨道板作为主要的承载结构,直接关系到列车的运行安全及整体结构的耐久性。因此,CRTSI型无砟轨道板对预制精度有着极高的要求。

2.2 绝缘要求高

轨道板的钢筋骨架必须具有良好的绝缘性能,以满足 Z P W-2000型轨道电路的技术要求。

2.3 工厂化生产

CRTSI型无砟轨道板预制施工精度要求高,预制数量庞大,为保证轨道板的良好品质,无砟轨道板应采用工厂化、流水线生产。

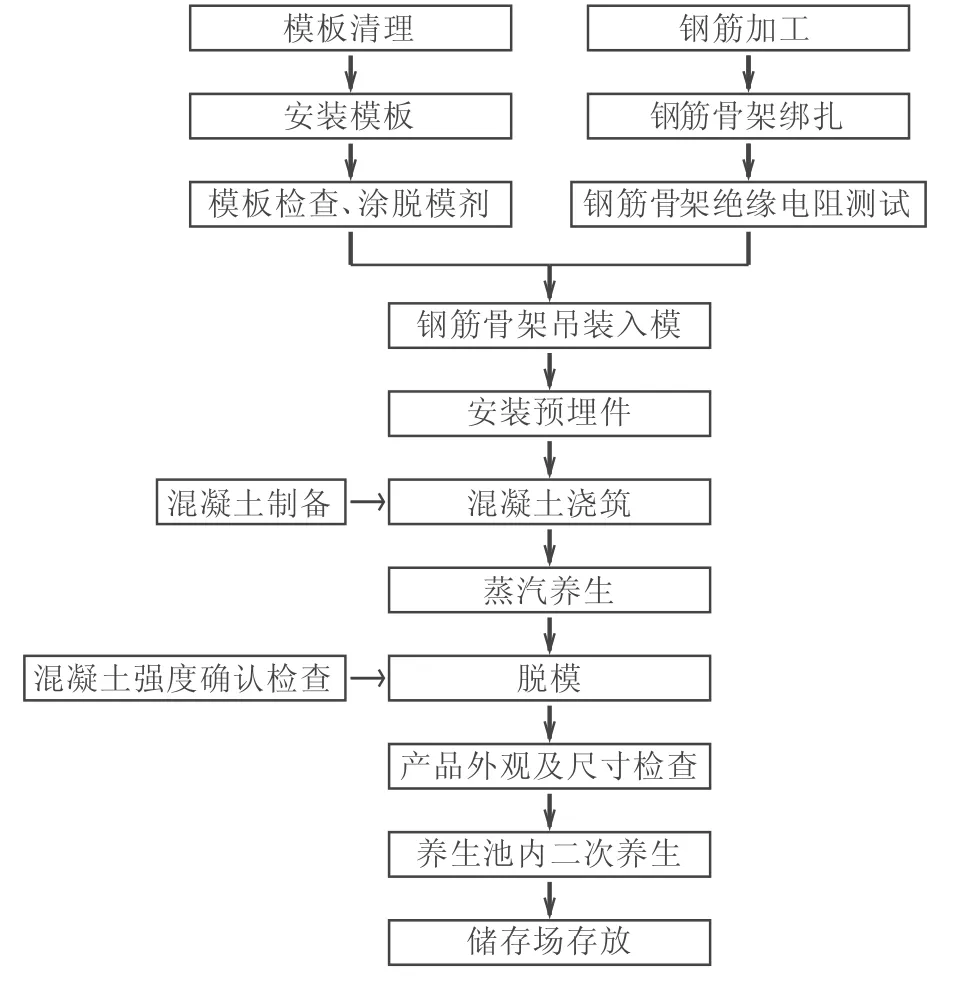

3 工艺流程图

轨道板预制施工的工艺流程详见图1。

图1 轨道板预制工艺流程

4 施工工艺要点

4.1 模板工程

4.1.1 模板设计与制作

模板采用具有足够的强度、刚度及稳定性的钢模,确保轨道板各部位结构尺寸的正确及预埋件位置的准确,且能经多次反复使用不致产生影响轨道板外形尺寸的变形。模板选用的钢板表面应抛光处理。

4.1.2 模板安装

模板采用预埋螺栓固定在底座基础上,并用高精度水准仪进行调平。

4.1.3 模板清理

模板使用前需进行清扫,在侧模、底模、拐角部分采用喷气方式清除垃圾、混凝土屑;在模板表面用棉纱均匀涂刷脱模剂,不允许漏涂、也不允许涂刷过多。表面不能见明显的油渍,以免影响外观。脱模剂不能涂刷在预埋件表面。

4.1.4 模板检查

模板应进行日常检查和每月 1次定期检查,及时进行维护,检查结果记录在模板检查表中。为保证轨道板精度,预埋件的制作、安装误差应为轨道板允许误差 1/2的要求,具体见表1的规定。

4.2 钢筋工程

4.2.1 钢筋加工

使用前首先目视检查钢筋表面洁净、损伤、油渍、锈蚀等状况,并检查钢筋原材料试验报告及产品质量证明书。

钢筋加工采用全自动钢筋加工设备,定尺切断,定点弯曲,保证钢筋加工的高精度要求。为满足加工环氧涂层钢筋的要求,在钢筋加工设备的输送装置及弯曲机的工作轴、心轴等部位应采用橡胶或塑料进行必要的防护,防止涂层损伤。弯曲须一次成形,不得进行重复操作。

4.2.2 钢筋绑扎

将加工好的钢筋用移动式钢筋存放支架运至钢筋绑扎区,在专用木制胎具上进行绑扎。钢筋绑扎时采用绝缘扎丝,相邻绑扎点之间采用“八字扣”形式进行绑扎,保证相邻钢筋之间不发生相对滑动。扎丝的端头应弯向钢筋骨架内部,防止扎丝侵入保护层。

为确保混凝土保护层厚度,垫块使用细石混凝土垫块,并用绝缘扎丝绑紧,垫块绑扎位置及数量应与设计图纸相符。

加工好的钢筋骨架分层存放在加工厂房内,最多9层,每层间用方木支垫。搬运钢筋骨架时,在钢筋骨架内横穿方木并使用多点吊具小心搬运。

钢筋加工允许偏差见表2。

表2 钢筋加工允许偏差

4.2.3 钢筋骨架绝缘性能测试

为满足 Z P W-2000轨道电路的技术要求,CRTSI型无砟轨道板在钢筋骨架绑扎结束后,必须对钢筋骨架进行绝缘性能测试。用兆欧表测量其钢筋骨架的绝缘性能,绝缘电阻应不小于 2 M Ω。

4.2.4 预埋件安装

轨道板内预埋件数量和位置严格按设计图布置。普通钢筋混凝土轨道板中,主要预埋件为扣件螺纹套管和装吊套管及螺旋筋,预埋件加工必须满足设计要求,外购件必须全部检验,合格后方能投入使用。

4.3 混凝土工程

4.3.1 混凝土拌制及运输

混凝土由设在预制厂内的专用搅拌站搅拌生产,用料斗储料,平板车运送至制板台位,用 10 t桁吊吊运料斗至浇筑区卸料,在料斗外侧预先设置振动器辅助卸料。

4.3.2 混凝土浇筑

混凝土浇筑前,应进行配合比设计,测定其坍落度、含气量及抗压强度等,取得满足设计条件的施工配合比报监理工程师批准后用于施工。

为保证轨道板混凝土密实度,预制施工时应配备高频振动等设备。混凝土分两层浇筑,由一端向另一端逐步进行,第一层浇筑至上层钢筋顶面后人工辅助整平,开启附着式高频振动器至表面显现浮浆,再用第二层补满,开启附着式振动器,以表面基本无气泡冒出为宜。混凝土采用人工抹面,抹面后采用硬毛刷进行横向拉毛。

4.3.3 混凝土养护

为快速达到拆模强度,轨道板混凝土的前期养护采用饱和蒸养,二次养护采用水池湿润养生,后期采用自然养护。

其中蒸汽养护应采用自动控温装置,实现对养护温度的自动控制与记录。蒸汽养护分为静停、升温、恒温、降温四个阶段。浇筑完混凝土静停 3 h后才能升温,升温、降温速度不超过 15℃/h,恒温控制在 40℃~55℃,最高温度低于 60℃,最高温度的持续时间在 6 h以内。蒸汽养护完成后,混凝土表面温度和环境温度差 <15℃后脱模起吊轨道板。

蒸养时的最高温度尽量设低些,并极力减少持续时间,温度下降时采用自然下降方式并保温至除去保护膜为止。蒸汽的出口安装在不直接接触到模板和混凝土的位置处。

4.3.4 轨道板拆模

轨道板的拆模要在确认随轨道板进行同条件养护的试件的混凝土抗压强度达到 40 MPa以上后方可进行,以防止轨道板发生变形和产生裂缝。

轨道板拆模时,首先打开侧模及内腔模,安装轨道板起吊吊耳,在吊耳下安放千斤顶,将轨道板顶起 1~2 cm后,采用 10 t桁吊进行起吊。

4.3.5 轨道板成品检测

成品轨道板采用专用检查工具进行检查,轨道板脱模后经检查合格的产品,用10 t桁吊移至养生池内,养生池的水温应满足养生条件的相关要求。

成品轨道板采用进口的专用检查工具进行检查,主要检查项目及偏差标准见表3规定。

表3 轨道板预制精度标准

4.3.6 轨道板编号、标记

沿板的纵向分别弹上板中心、两侧钢轨的中心墨线、在设计位置标注板的编号、制造年份、制造公司以及板的型号;用胶带粘贴预埋套管孔口表面以保持孔内清洁。

4.3.7 轨道板的储存、堆放

为防止轨道板变形、减少占地,轨道板的储存、堆放采用“侧”放的形式。轨道板存放在专门设计的存板支架上,板块之间采用“U”形卡连接,以防板块倾倒,如图2所示。

5 经验体会

1)涂层钢筋在专用木制胎具上进行绑扎,对涂层提供了有效的保护,提高了钢筋骨架的绝缘性能。

2)模板的制作必须是接缝密实,清理模板时,应将模板内的垃圾、杂物彻底清理干净。

3)模板内的脱模剂应涂抹均匀,严禁多涂漏涂。脱模剂的涂抹均匀程度,对轨道板成品的影响极大。

4)混凝土采用侧边高频振捣工艺,振动时间应以混凝土表面气泡无明显冒出时为标准,严格控制振动器振动时间。

5)混凝土浇筑结束,进行抹面时,应首先采用木抹下沉粗骨料,而后采用钢抹进行抹面收光。可有效改善轨道板成品质量。

6 结语

通过在武广客运专线新广州站工程 CRTSI型无砟轨道板的预制实践,钢筋混凝土框架板预制技术业已全部实现国产化,部分技术已实现再创新,为无砟轨道板的批量生产提供了必要的保证。

[1]金雁鹏.京津城际铁路无砟轨道板的制造[J].铁道建筑,2008(增):35-38.

[2]齐丽娟.CRTSⅡ型无砟轨道板生产质量控制[J].铁道建筑,2008(增):41-44.