能源装备工业设备需求分析

能源是国民经济和社会发展的基础产业和公用事业,是人类生存和发展的重要物质基础,也是当今国际政治、经济、军事、外交关注的焦点。电力工业是能源工业的重要组成部分。为了科学地发展我国电力工业,国家制定了 “优化发展火电、有序发展水电、积极发展核电、加快发展气电、大力发展风电”的方针。国家三年振兴规划的第一重点领域是高效清洁发电,彰显出核电、风电市场前景广阔。

核电、风电的迅速发展将给机床工具行业带来巨大的发展空间。可是这个发展空间在哪里呢?为此,中国机床工具工业协会在近两年对能源装备行业一些重要企业进行了调研,重点了解发电(核电和风电)领域用户对高档数控机床的需求,了解急需高档数控机床的品种、规格、精度等技术指标,了解 “核电和风电”重点制造企业的典型关键部件的工艺要求。

1 电力工业概况

“十五”以来,我国电力工业得到飞快发展。截止2009年底,我国发电装机容量8亿kW,其中火力发电约6亿多kW,水力发电约1.75亿kW,核电约0.1亿kW,风电约0.1亿kW,年发电量近4万亿kWh。我国以亚临界、超临界火力发电机组占火力发电的75%,自主制造的70万千瓦超大型水力发电机组促进了水力发电的快速发展,60万kW核电机组和100万kW压水堆核电机组已经形成核能发电能力。据预测,到2020年我国核电将占全国发电总量的4%,而风力发电近年来发展迅速,目前已经位居世界前列。

电力工业装备主要包括两大部分,即发电设备和电网设备。其中发电设备主要分为火电、水电、核电、风电、气电以及太阳能、潮汐能、地热能、生物能等。目前,我国仍然以火力发电为主,水力发电在快速增加,并将逐渐增加核能发电和风力发电。

随着国民经济的快速发展和生活水平的不断提高,对能源的需求越来越高。但是,不可再生能源的有限性以及不可再生能源对生态环境带来的恶化,引起国际社会的普遍关注。另外,我国已经对世界正式承诺,到2020年国内生产总值二氧化碳排放比2005年下降40%~45%,非石化能源占一次能源消费比重达到15%左右。2008年,我国的能源消费总量,非石化能源比例尚不足8%,而且其中7.4%为水电。要达到上述目标,必须加大能源结构调整,大力发展清洁能源和可再生能源。核电属于清洁能源,风电属于可再生能源,是大力发展的主要对象。

2 核电发展

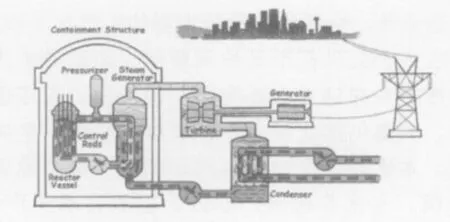

核能发电是核电站通过核反应堆把原子核变化过程中所释放的巨大能量转化为电能,反应堆运行时通过链式裂变反应放出的热量由载热剂(冷却剂,如水)带出,进入蒸汽发生器,用来代替火电厂中烧煤或烧天然气来加热水,使之变成蒸汽,推动汽轮机,带动发电机来发电。从其发电的原理上看并不复杂,但是制造和控制核电站使其发电则难度很大,结构也极为复杂。核电装备制造是为核电站设备制造的一部分。

2.1 我国核电的现状和市场需求

(1)我国核电的现状

在能源短缺和环境恶化的双重压力下,很多国家纷纷制定本国电能源结构调整政策,掀起了核电发展热潮。在新一轮全球性核电站投资高峰期,发展中国家中,中国、印度和巴西都制定了发展核电的计划,增加核电在电力能源中的比重,以减少对石油和煤炭的依赖和环境的污染。

我国的核电工业起步较晚,核电设备的制造能力有限。迄今为止,我国已建了4个核电站,共11个核电机组,总装机容量900万kW,约占总装机容量的1%。目前,我国正处于电力需求高速增长期,并提出改变过度依赖煤炭的单一能源的局面,实施多元化能源供应战略,将高效、清洁的核电列为重点发展对象,并提出我国核电发展战略。从长远的经济发展和能源需求来看,中国将成为世界最大的核电市场。

我国核电装备制造业主要集中在上海、四川、黑龙江三地。但是,国内具有装备制造能力的省份都在积极发展核电装备制造,以分享核电装备制造的巨大市场蛋糕,部分省份将目标锁定在核电辅助设备制造上。上海、东方、哈尔滨的 “三大动力”不仅是我国火电和水电装备的制造基地,同时也是核电装备的制造基地,而且 “三大动力”都具备生产和制造核电装备的能力。上海成立了 “上海电气核电设备有限公司”,在临港建造的核电装备制造基地,已经初具规模,将达到成套生产核电站核岛中主要部件的能力,进一步提高其在核电设备的市场占有率。黑龙江省以哈尔滨为核心,并利用 “中国一重”的大型铸锻件的优势,形成了生产核电装备的能力。四川东方发电设备集团也具有生产核电装备的能力。在广州南沙开发区也建设了核电装备制造基地。

(2)我国核电装备的市场需求

在能源短缺和环境恶化的压力下,面对能源的新形势和能源长远发展规划,我国在 “十五”期间就提出调整能源结构,积极推进核电的战略,进入“十一五”将核电发展战略从 “适度发展”向 “积极发展”转变。2006年国家制定了 《核电中长期发展规划》。规划确定的我国核电发展目标是:到2011年在运行核电装机容量1200万kW,到2020年新建31座核电站,在运行装机容量4000万kW,在建核电装机容量1800万kW。为达到这一目标,我国今后每年至少要新开工建设2个百万kW级核电机组,总共需要投资5000多亿元。按经验数据表明,核电装备投资占到核电站总投资的55%左右,到2020年对核电站的装备投资将达到约2750亿元(其中核岛部分约1200亿元,常规岛约900亿元,辅助部分约650亿元)。装备投资中约40%用于购买各种机床设备,约1100亿元。目前,核电装备制造所使用的机床设备绝大部分依靠进口,主要是国产机床稳定性和可靠性达不到要求。

2.2 核电装备制造需要的机床设备

核电站的装备主要包括三部分:核岛(一回路)、常规岛(二回路)、辅助装备等。目前,核电站多采用轻水堆,包括压水堆和沸水堆,其中压水堆是未来主要采用的堆型。压水堆的堆芯紧凑,作为慢化剂和冷却剂的水,具有优越的慢化性能,价格较低廉的优点。压水堆由两个回路组成,其工作原理是:一回路和二回路经过蒸汽发生器进行热交换:一回路的水将核裂变产生的热量带至蒸汽发生器,将二回路的水变成蒸汽,经过稳压器,推动汽轮机转动后,蒸汽经过三回路冷凝成水,再回到蒸汽发生器再加热变成蒸汽,汽轮机带动发电机发电。业内通常将一回路称为核岛部分,将二回路为常规岛部分。

压水堆的核岛部分由反应堆堆芯、蒸汽发生器、稳压器和主泵组成,其中反应堆堆芯又包括压力容器、核燃料棒束、驱动机构等部件;常规岛由水泵、汽水分离器、蒸汽轮机、发电机、蒸汽凝结器等组成;此外还有支持系统正常运行和保证反应堆安全的辅助设备。这些是核电站设备的主要产品。完成这些设备的主要部件可分为以下几种类型,需要不同机床设备进行加工。

(1)核岛部分

核岛部分主要由反应堆堆芯、蒸汽发生器、稳压器和主泵组成。其中反应堆堆芯又包括压力容器、核燃料棒束、驱动机构等部件。

一重试制压力容器接管段简体

压力容器壳体、蒸汽发生器壳体、稳压器壳体等大型圆桶类部件。这些部件的形状有类似的地方,都是两端带有封头的圆桶型部件,但是直径和高度有差别。压力容器和蒸汽发生器的直径根据取决于核电站发电机组的大小。目前,主要生产百万kW级核电设备,压力容器的直径在φ5~8m或更大,长度约20m分为4~5节,焊接而成,材料为5083型特种钢。毛坯为圆柱型锻件,需要万吨压力机加工,主要机床装备有:加工直径φ22m,高12.5m超重型数控立式车床、加工直径φ7m,长度25m超重型数控卧式车床、镗杆直径φ260mm和φ300mm八轴五联动数控镗铣床(承重 250t)、 8m×25m×8.5m 八轴三联动数控龙门镗铣床、φ500×3000mm五轴联动车铣中心等。这些设备达到一般国家标准就能满足加工要求,主轴转速和快速移动也没有特殊要求,但由于没有备件,不准出现任何差错,所以除了规格大以外,重要的要求是稳定性和可靠性。为此,目前主要采用进口设备。

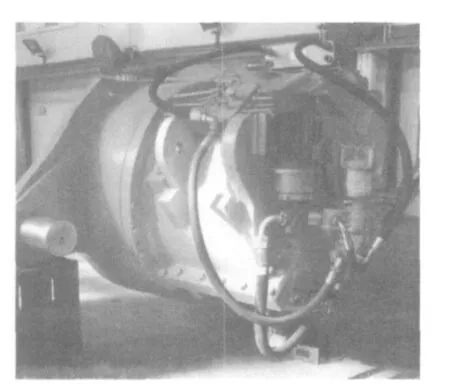

主泵设备。一座核电站需要15种200多台各种泵。这些泵分为1、2、3个级别,其结构都属于离心泵系列。其中主泵(1级泵)是位于核岛心脏部位的关键部件,是核电运转控制水循环的关键,属于核电站的一级设备,每个蒸汽发生器有一个主泵。核岛中主泵的结构并不比其它泵复杂,但是要求极高,要求具有绝对的可靠性,主泵要求连续运行至少30年不准出现任何问题,是核反应堆中唯一国内目前做不了的设备,完全依赖整机进口。主泵直径约φ2m,高5~6m,其主要部件分为两类:承压部件(包括泵体、泵盖、主螺栓、主螺母等)和功能部件(包括叶轮、叶轴、密封件等)。目前,已有企业正在与国外企业进行联合研制,并着重解决工艺技术问题,大约需要8~10年的消化吸收时间。目前该厂正在研制和生产2级泵,2级泵的种类有多种,各种泵的名称和功能不一样,但是原理基本一样。如安全壳喷淋泵,该泵平时不用,但要求核岛在产生故障时6s钟内启动,起到降温的作用,需要进行在各种恶劣环境下(如地震)的试验。我国在2008年底完成了样机,已开始承接生产合同,应当说已经具备生产2级泵的能力,并在引进技术的基础上自主开发第三代技术的2级泵。我国已经能批量生产核电用3级泵。泵的箱体(定子)是在一个约500mm的实心正方体挖(加工)出来的,仅粗加工就需要约20天,差不多车、铣、镗,钻、攻丝等所有工序都需要。

承压部件(包括泵体、泵盖、主螺栓、主螺母等)。泵体和泵盖加工需要的设备主要有大型数控立式车床、数控落地铣镗床、龙门加工中心等设备。在 “高档数控机床与基础制造装备”重大科技专项中所制定的主要技术参数指标基本能满足加工的要求,但是目前使用的精加工设备主要依靠进口。

主螺栓、主螺母等加工比一般螺栓和螺母要求高,但是主要是材料和刀具选择问题。

功能部件(包括叶轮、叶轮轴、密封件等)。叶轮和叶轮轴加工需要的设备主要有五轴联动加工中心、数控车床,大型数控卧式车床等。在 “高档数控机床与基础制造装备”重大科技专项中所制定的主要技术参数指标基本能满足加工的要求,但是目前精加工设备主要依靠进口。

驱动机构部件。在核岛的上部有控制核燃料棒的驱动机构,主要是用环行移动的数控小车,该小车的结构并不复杂,主要是控制定位精度要求很高,使用的材料与核岛内其它设备一样,有特殊要求。加工难度主要与刀具选择有关。

(2)常规岛部分

常规岛部分主要由蒸汽轮机组、发电机组、水泵、汽水分离器等组成。

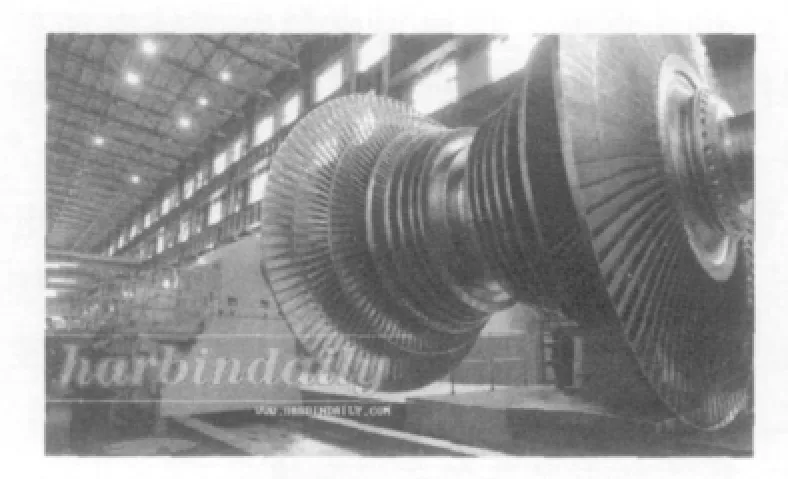

蒸汽轮机。核电蒸汽轮机的原理和结构都与火电(燃煤)蒸汽轮机基本相同,但是也有不同之处。如同样为百万千瓦级的蒸汽轮机组,核电蒸汽轮机的直径比火电蒸汽轮机要大一些,使用的材料也有部分不同,制造要求更高。主要加工零件为叶片、定子、转子等。主要加工机床有用于加工叶片的不同型号(最大叶片长度超过1600mm)四轴、五轴联动加工中心,用于加工转子的数控重型卧式车床、数控叶根槽铣床,用于加工定子的数控大型落地铣镗床、数控龙门镗铣床、大型定子专用机床等。如加工一个重达200多t的60万kW汽轮机转子,需要回转直径 φ3.5~5.0m、 长 15~20m 的重型卧车;加工涡轮叶片需要五轴联动加工中心;加工中压缸、高压缸需要龙门宽7.5~8m,长22m的数控龙门镗铣床和重型数控立式车床以及镗杆直径φ200~260mm的数控落地铣镗床等。对这些机床并没有特殊的要求,一般情况下,具有能满足火电蒸汽轮机加工需要的机床,基本上也能满足核电蒸汽轮机加工的要求。在这些机床设备中,大部分中小型叶片加工用四轴、五轴联动加工中心和转子主轴加工用数控卧式车床等,国内基本可以满足要求。但是大型叶片加工用加工中心和数控叶根槽铣床等数控机床目前主要依靠进口。除了个别机床如数控叶根槽铣床外,大部分机床设备在 “高档数控机床与基础制造装备”重大科技专项中所制定的主要技术参数指标基本能满足加工的要求。

发电机。核电发电机与火电发电机基本相同,两者的加工设备也没有什么不同。在一般情况下,能满足火电发电机加工需要的机床,基本上也能满足核电发电机加工的要求。

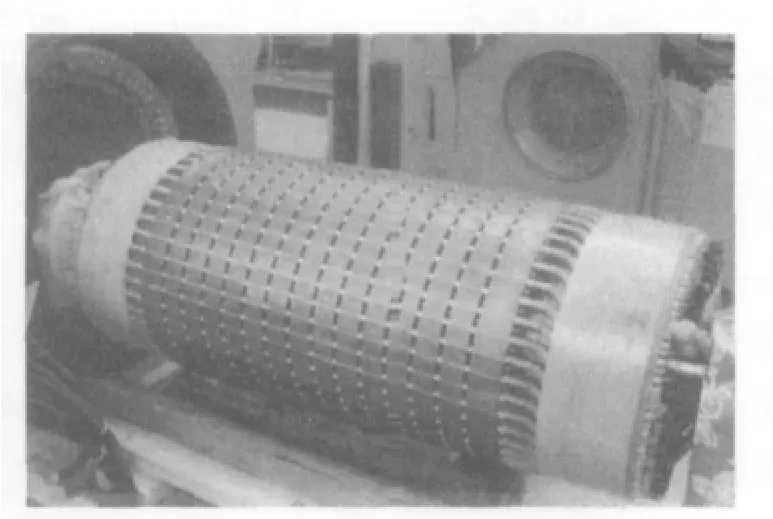

主要加工零件为定子、转子等。主要加工机床有用于加工转子的数控重型卧式车床、数控转子槽铣床,用于加工定子的数控大型落地铣镗床、大型定子专用机床等。目前,在这些需要的高档数控机床中,部分机床国内可以满足需要,但是部分机床设备如数控转子槽铣床等仍然依靠进口。除了个别机床如数控转子槽铣床外,大部分机床设备在 “高档数控机床与基础制造装备”重大科技专项中所制定的主要技术参数指标基本能满足加工的要求。

水泵。主要由专业水泵生产厂提供,加工设备没有特殊要求。

汽水分离器。属于容器类,主要是圆桶类零件加工,主要设备是卷扳机、焊接设备等。

(3)辅助装备部分

辅助装备部分主要是指支持核反应堆系统正常运行和保证反应堆安全的辅助设备。主要辅助装备如:核反应堆控制设备、各种仪器仪表、各种管道、阀门、冷却装置以及各种核辐射防护设备等。这些辅助装备的制造加工,其所需要的机床设备没有特殊要求,国产机床基本可以满足需要。

3 风电发展

风力发电的历史并不长,但是经过近20年的发展,风电技术取得巨大进步。现在兆瓦级(MW)风电机组已商品化成批生产。目前,国内正在生产制造的大多是1~2MW;最大的已达到3MW。5~6MW大型风电机组样机已经开发出来。目前世界风电发展走在前面的国家是德国、美国、荷兰、丹麦等。

随着技术的发展,直驱式风力发电机组发展很快,这是一种由风力直接驱动发电机,亦称无齿轮风力发电机。该种电机采用多级电机与叶轮直接连接进行驱动的方式,免去齿轮箱这一传统部件。由于齿轮箱是在风力发电机中属于易过载和过早损坏率较高部件,因此没有齿轮箱的直驱式发电机具有低风速时效率高、低噪音、高寿命、减少机组体积、降低运行维护成本等优点。但是由于电气技术和成本等原因,发展较慢。随着技术的发展,其优势将逐渐凸现。目前,国内多家企业正在进行直驱式风力发电机的开发研制。

3.1 我国风电的现状和市场需求

(1)我国风电的现状

我国风电起步较晚,近几年风电装机容量增加较快,2005年我国风电装机容量为127万kW,2006年新增100万kW,发展速度非常快,2009年我国风电装机容量位居世界前列。目前,我国风电设备的生产制造,从由国外提供成套设备或引进技术和部件在国内组装,逐渐向自主研制开发转变,国内风电设备产业发展迅速,制造厂家不断增加,已经形成相当大的制造能力,而且不少地方都在扩建和新建风电设备制造能力。目前,国内风电整机设备制造企业主要有:新疆金风、大连华锐、西安维德、四川东汽等,南京高速齿轮箱有限公司是国内风电机组的变速箱(升速箱)的主要生产厂。但是,由于风电在我国呈爆发式发展,设备制造业也一哄而上,比较混乱,有必要进行调整,并向高端发展。国外风机设备制造商也看好中国市场,如丹麦VESTARS、美国GE、西班牙GAMASA等,纷纷在中国投资建厂。

(2)我国风电的市场需求

我国可开发利用的风能资源丰富,主要分布在西北、华北、东北以及东部沿海和岛屿等地带。这些地区在冬季和春季风大,降雨量少,夏季和秋季风小,降雨量大;与水电的枯水期和丰水期有较好的互补性。但是目前利用率低,风力发电前景广阔。在 《可再生能源法》中将风电作为鼓励发展的重点,因此国内很多省份都在大力增加对风电的投资,风电设备制造发展很快。预计2010年我国风电装机容量将突破2000万kW,2020年装机容量规划将达到4000~6000万kW,其中陆地规划装机将超过4000万kW,海上将超过400万kW。很多省、自治区都做了大规模发展风力发电的规划。目前,风电场的主要投资中风电机组占了70%以上,而机组中部分关键零部件还依赖进口。如果全部实现风力发电国产化,预计可降低风力发电机组成本30%以上,同时,极大地拉动我国机械制造及相关产业的快速发展,市场前景十分看好。

2.2 风电装备制造需要的机床设备

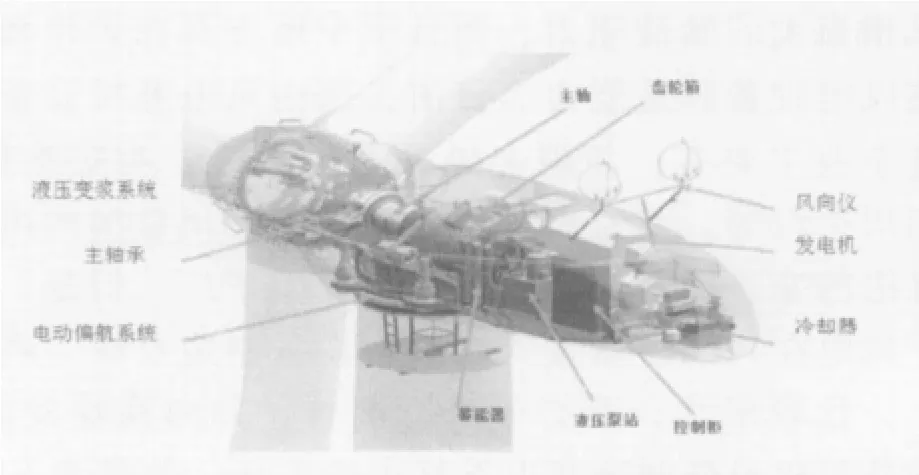

风电站装备主要包括以下几部分:液压变桨系统、齿轮箱(升速箱)部分、发电机组、叶片部分、塔基和变电站等。目前,风力发电逐渐向大功率机组发展,而且风力发电机组要求可靠、寿命周期长,因此对零部件的精度、功能要求高。随着风力发电技术的发展,风电机组的原理和结构也在发生变化,未来的风电机组在向结构简单化,体积减小的方向发展。我国正在加紧开发、研制无齿轮箱风力发电机组。目前,已经开发了无齿轮箱变速变桨永磁风力发电机组,正在研制 “变速恒频风力发电机组”和 “直驱型变速风力发电机组”等,代替带齿轮箱传动的异步发电机组,具有制造成本降低,运行可靠,维修简便等优点,并具有自主知识产权。

目前,正在生产最多的是有齿轮箱风力发电机组,由于结构比较复杂,完成其各种部件的制造,需要不同机床设备进行加工。

(1)轮毂

轮毂为球形,材料为球墨铸铁,加工后直接安装在主轴上。根据发电量的不同轮毂的大小不同。对于常规的轮毂需要加工部位可分为主轴系与叶片孔系两部分。一般采用数控立车与数控镗铣床来加工。用立车加工回转孔。由于在主轴孔的端面位置还会有一些销孔或螺纹孔,为了避免重复装卡,可选用带有钻铣功能的复合铣车机床。对于加工叶片与主轴系带角度的轮毂,镗铣床需要配有专用夹具,此夹具的角度与叶片、轮毂夹角相同,通过自动或手动来旋转叶片位置。

(2)机舱前后支架

前后支架是机舱壳体和机舱内其它部件固定的基础。机舱的底座有两个支架:前支架为球墨铸铁件,上面安装有主轴、增速齿轮箱、偏航驱动减速机,下面安装有带齿轮的偏航轴承、偏航刹车装置。前支架的加工主要在数控龙门铣上完成。

后支架为焊接件,与前支架连接固定。后支架上安装有发电机、液压系统和机舱控制柜等。

(3)齿轮变速箱(升速箱)

风机的变速箱主要由箱体、行星轮系和变速机构等组成。

变速箱体加工。该箱体属于大型箱体,根据发电量的不同,直径约φ2~3m,大部分为分体结构。加工需要镗杆直径约φ160~250mm的数控落地铣镗床,大型卧式加工中心、龙门加工中心等,要求精度保持性要好,加工精度要求较高。目前主要使用的是进口设备。从技术参数上看,在 “高档数控机床与基础制造装备”重大科技专项中列入的技术参数指标基本能满足加工要求。

齿轮加工。变速箱内的齿轮加工量很大,需要对大型内齿圈、圆柱直齿轮和斜齿轮等进行成批生产。主要加工设备为大型数控立式滚齿机、数控插齿机、数控磨齿机等。这些齿轮加工机床中,大规格数控齿轮机床普遍要求高效、重载、重切、刚性好的特点,目前主要依靠进口,中小型使用国产。其中大规格、大模数齿轮和齿圈采用数控成型铣齿机和数控成型磨齿机,数控成型铣齿机要求大切深、大进给、滚速高;数控成型磨齿机要求精度达到5级以上,自动化程度高、自动调心、自动测量、自动修形、稳定性高,机床基本上都是进口。

(4)发电机组

风电用发电机组的原理和结构与火电等其它发电机基本一样。风电大都使用千瓦级发电机,比火电使用的万千瓦级发电机,属于不同级别的机组,从制造角度上看没有太大难度,能制造火电发电机组的企业,应当能满足制造风电用发电机组的要求。但是,风电发电机要求使用寿命达到20年以上,对其稳定性和可靠性要求更高。另外,风电采用变频联调和空—空冷却等设备,也有一些特殊的要求。

(5)叶片

风机的叶片大多采用环氧玻璃纤维或碳纤维等复合材料制作。叶片设计主要采用全三维气动仿真和结构有限元仿真,使用真空灌注工艺进行叶片生产。机械加工较少,部分需要冲切成型。

叶片的变桨机构主要有变桨电机、减速器和变浆控制器等。对制造设备没有特殊要求,国内机床可以满足需求。

(6)偏航机构

偏航系统采用四个电动行星减速机构来完成偏航工作。偏航操作通过读取风向仪的风向信号用以监测偏航操作。

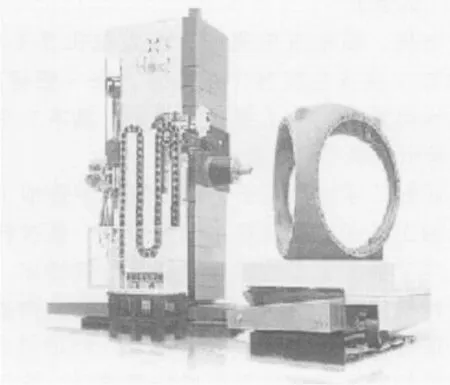

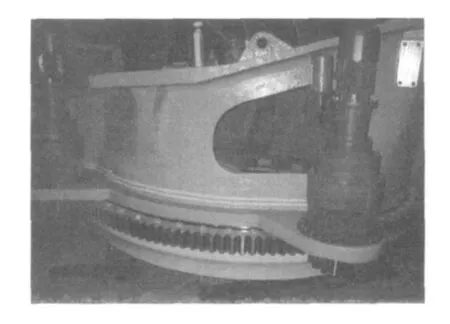

偏航机构主要部件是带内外齿的大型轴承和4个小齿轮和变速装置等。该种大型轴承目前国内还不能制造,主要依靠进口。国内 “天马股份”将进行偏航机构用的大型轴承开发制造。其加工设备主要是一些要求较高的专用机床装备,齐重数控装备股份有限公司展出的三台大型数控专用机床,就是为加工制造风电大型齿轮的设备。

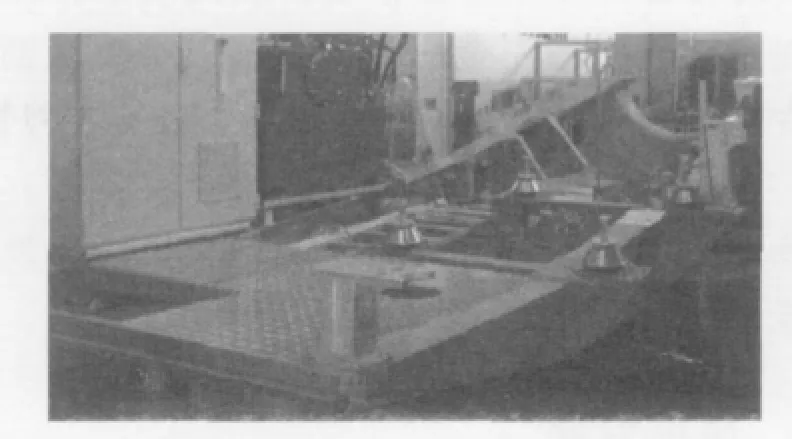

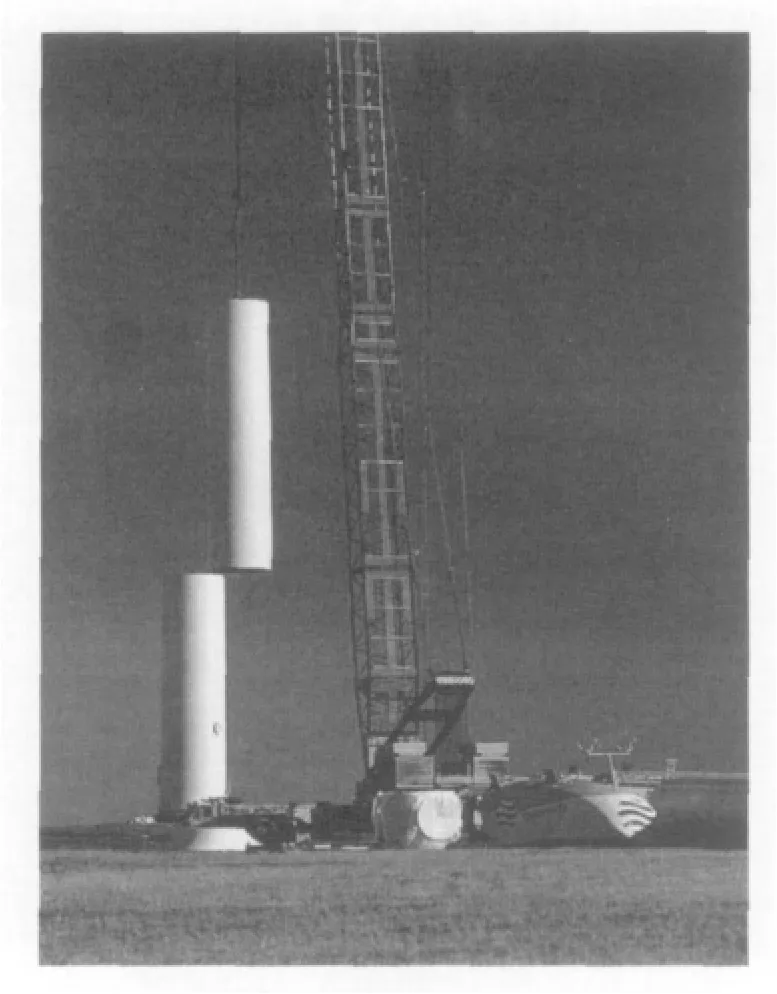

(7)塔桶

千瓦级风力发电塔桶一般采用普通钢板材料,辊压卷曲焊接而成。其直径约3~5m,高约80m,内部设有升降机构。制造的设备主要需要大型卷扳机、焊接设备和大型切割设备等。

(8)其它部件

机舱外壳、偏航刹车、风速仪、雷电保护、控制系统等。需要的加工的机床设备没有特殊要求,国产机床可以满足需要。

4 小结

核电、风电属于新兴产业,需要新材料、新工艺、新技术、新装备。机床工具行业应当重视核电、风电的这种需要,作为重点服务对象。

核电、风电装备制造需要的机床特点是大规格、大吨位、高刚度、高可靠性。目前国产机床的可靠性和稳定性普遍达不到要求。虽然用户对可靠性和稳定性没有提出定量指标,但也是个重要的技术问题,是个难度很大的系统性工程。