替代压印的自带锁点保持架

刘 刚

(上海特安一凯轴承有限公司,上海 201202)

1 保持架压印的原理和缺点

1.1 压印原理

某种圆柱滚子轴承整体孔金属实体保持架的兜孔为平直面,保持架由套圈外内径或内外径引导旋转。由于兜孔为平直面,滚子在直径方向没有限制,当外圈或内圈拿掉后,滚子会从保持架中掉出。为了防止这种情况发生,轴承装配时会在保持架非引导面兜孔的边沿处压出锁点,将滚子、保持架和单个套圈组合为一个整体。其中,内圈、保持架和滚子组成的整体为内组件;外圈、保持架和滚子组成的整体为外组件。

锁点由专用的压印机压出,图1为一种应用于内组件的简易压印机。压力机垂直作用在凸模上,凸模的尖角压入兜孔处外径面,迫使兜孔产生塑性变形凸出兜孔内壁形成锁点,从而锁紧滚子。图2是压印后锁点的剖视图。

图1 保持架压印机

图2 压印后锁点的剖视图

1.2 压印的缺点

对保持架进行压印虽然解决了轴承的散套问题,但此方法存在以下缺点:

(1)轴承装配时增加压印工序,增加了工作量,降低了工作效率。

(2)不同的轴承型号需要更换不同尺寸的凸模,增加了成本。现用压印机工作效率低,凸模每次只能压一个兜孔的锁点。

(3)保持架兜孔梁宽的公差较大时,会引起定位偏差。使凸模的中心与兜孔的中心不重合,兜孔两侧锁点的塑性变形量大小不均,容易导致兜孔单侧锁点劈开、脱落,致使保持架报废。

(4)当保持架的壁厚、兜孔尺寸有较大变化时,即使凸模下压的行程相同,塑性变形的大小也会不同。变形量小时不易锁住滚子,变形量大时锁点可能会劈开、脱落。

(5)压印对保持架材料的塑性要求较高。经验证明,铸造铜合金相对于挤制铜合金更容易出现锁点劈开、脱落。

(6)锁点凸出兜孔内壁的高度和锁点自身大小有限,仅能阻止滚子脱出保持架,而无法控制滚子的下垂量。轴承在安装使用时,滚子下垂量较大会使单个套圈轴向不易进入组件内部,对安装造成不便。

(7)有些塑性变形较大的锁点,空隙的边沿产生微小的裂纹。虽然在压印时没有脱落,但在轴承工作中受到振动后有可能脱落,对轴承的使用寿命形成隐患。

2 自带锁点保持架

2.1 结构

自带锁点保持架结构有内、外引导2种,如图3~图6所示。锁点在保持架制造过程中已经加工完成。自带锁点保持架很好地解决了上述保持架压印的缺点,且可以控制组件的滚子下垂量。

图3 内引导自带锁点保持架

图6 外引导自带锁点保持架兜孔局部立体图

图中,ΔC为兜孔直径尺寸,mm;H为锁口尺寸,mm;n为锁点厚度尺寸,mm;h为锁点距引导直径的高度尺寸,mm;Fw为滚子与锁点接触时的滚子内复圆直径,mm;Ew为滚子与锁点接触时的滚子外复圆直径,mm;b为锁点宽度,mm;R为圆弧槽的曲率,mm。

图4 内引导自带锁点保持架兜孔局部立体图

图5 外引导自带锁点保持架

2.2 设计要点

自带锁点保持架设计时应注意以下4点:

(1)锁口尺寸H的选择。H太小,易擦伤滚子或难以装入滚子;H太大,安装轴承时加热内组件,兜孔产生热膨胀,滚子易掉出锁口。应对锁口尺寸H进行热膨胀的校核计算。

(2)锁点厚度尺寸n和锁点宽度b的选择。滚子要从锁点处压入保持架,因此n和b应尽量小,否则滚子难以压入。n若太大可在非引导直径一侧的锁点上加工斜面,以减小n。当滚子较长时可增加一列锁点。

(3)锁点距引导直径的高度h的选择。轴承工作时,锁点应脱离滚子,避免磨损锁点。以内组件为例:由于引导间隙ε的存在,当内组件竖直悬垂时,保持架中心会向下偏移0.5ε的移动量。若滚子内复圆Fw与内滚道di之间的间隙小于引导间隙ε时,滚子会与锁点接触。因此,在设计时应注意控制h的数值,使Fw-di>δmax。同理,外引导保持架在设计时应使De-Ew>δmax。

(4)圆弧槽曲率半径R的选择。圆弧槽越深对保持架横梁的强度影响越大,因此应在不影响保持架加工可行性的前提下,选择大的曲率半径,以尽量减小圆弧槽的深度,但梁宽较薄的保持架不适用此结构。

2.3 装配

自带锁点保持架轴承的装配十分简单。外组件装配时,将保持架放入外圈,再把滚子从保持架内径轻轻压入外滚道,外组件即装配完成;内组件装配时,将内圈放入保持架,再把滚子从保持架外径轻轻压入内滚道,内组件即装配完成。

2.4 优点

自带锁点保持架相对于保持架压印有以下优点:

(1)锁口尺寸H不受保持架梁宽、壁厚和兜孔直径尺寸变化的影响。

(2)对保持架材料的塑性要求不高,铸造铜合金保持架、钢保持架均可应用。

(3)调整锁点距引导直径的高度尺寸h,可以控制内组件滚子外复圆Ew(或外组件滚子内复圆Fw)的直径,从而控制滚子的下垂量。

(4)保持架成品已加工好锁点,装配无需压印,节省了成本,提高了工作效率。

3 保持架加工工艺特点

自带锁点保持架在加工兜孔时,需要增加铣削工序。兜孔的加工流程为:钻工艺孔→拉削兜孔→铣圆弧槽→铣锁点斜面。

保持架兜孔加工中应注意以下3点:

(1)在拉刀上应预先加工出与锁点大小和位置相对应的凹槽。拉孔后,兜孔内壁上留下径向长条状凸台。

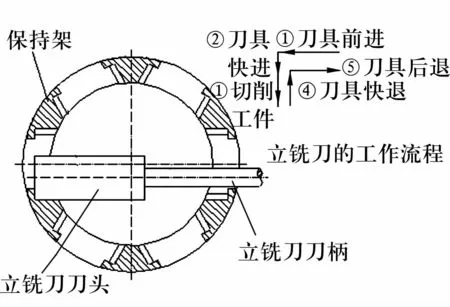

(2)使用立铣刀将高度为h的凸台铣掉,余下的部位即为锁点主体。

(3)外引导保持架的锁点在内侧,立铣刀可直接从外径方向伸入兜孔铣圆弧槽。而内引导保持架的锁点在外侧,铣圆弧槽相对困难,一般采用2种加工方法。一种方法是立铣刀从被加工兜孔对面的兜孔进刀,加工方法如图7所示。采用此方法时需要将立铣刀的刀柄加长,同时减小刀柄的直径,使其小于刀头直径,这样在加工时刀柄就不会与被加工兜孔对面兜孔的锁点产生干涉,此种方法适合较小尺寸的保持架。第2种方法是反向加工,从保持架内径方向加工。这种方法适合较大尺寸的保持架,内部要有足够的空间。

图7 兜孔加工示意图

4 结束语

自带锁点保持架免除了装配时的压印工序,提高了工作效率;对滚子的锁紧更加牢固,避免了加热安装时掉滚子的可能;控制了组件的滚子下垂量,便于轴承的安装。目前,该类型保持架已经应用在多个型号圆柱滚子轴承上,使用效果良好。