统一的傅里叶分析法量化骨料形状棱角度和纹理

□文/胡建强 邵海成 周立明 项利南

近几年,成像技术和图像分析广泛用于骨料评价中,许多方法可以量化骨料的尺寸、形状、棱角度和表明纹理。这些方法大体分为2类:第1类采用直接测量线性维数、周长和面积来计算代表形状、棱角度和表面纹理的图像指标;第2类要求额外测量边界条件或强信号的处理过程来匹配形状、棱角度和表面纹理。第2类方法采用的技术有霍夫变换、傅里叶分析、投影内插、增量边界分析、子波转换、快速傅里叶变换、灰度计算和三维层析X射线照相法。

对剖面采用统一的傅里叶分析法可以表征骨料的形态特征,包括形状、棱角度、表面纹理。此法主要解决2个基本问题:(1)此表征是否能够得到与定性分类或评价相一致的量;(2)采用不同方向上的剖面而获得的量是否与众不同。

傅里叶形态分析的一般理论

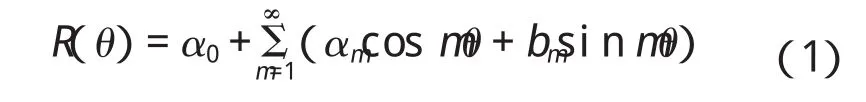

骨料颗粒剖面(图1)可以用一个傅里叶级数表示,如式(1)

式(1)中,坐标的起点统一设于重心。式(1)的优点是每个条件都有一个明确的物理意义,α0为平均半径,具有旋转不变性而非起始变异性;(αmcosmθ+bmsinmθ)反应了一个特殊颗粒剖面的特性,其中αm、bm代表量值,m代表频率,这些条件具有起始和循环移位性。

图1 傅里叶边界表示

在颗粒剖面的典型傅里叶分析中,式(2)~(4)分别描述了颗粒剖面的形状(块度)、棱角度(粗糙度)和表面纹理。

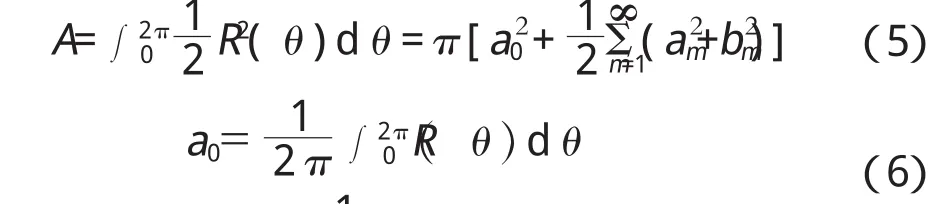

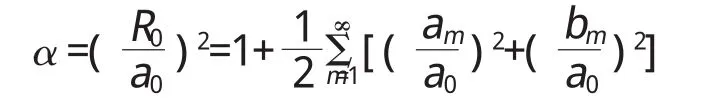

剖面轮廓的横断面面积(A)和平均半径(α0),具体表示为

这个参数也被认为是m或n的函数并且可以表征颗粒剖面的形状、棱角度和表面纹理。

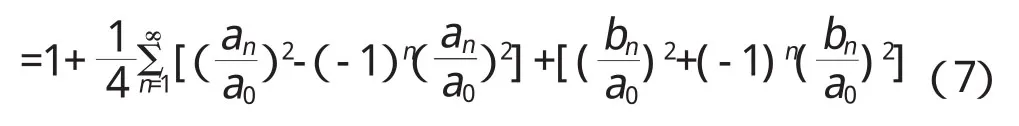

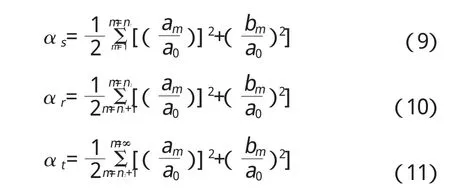

重新排列式(7)得

其中

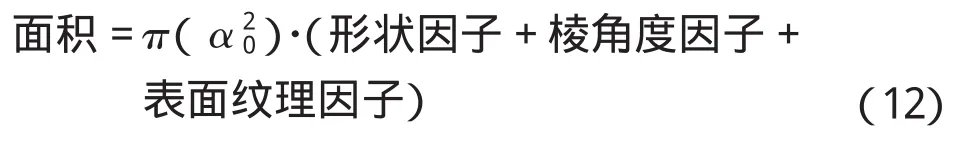

式(9)~(11)分别表示形状、棱角度和表面纹理。实际上,用[(1+αs)]作为形状因子以便于理想圆的形状因子为1。式(8)可以概括为

颗粒特征参数是比例均等的;换言之,一旦所有的条件都归一化为式(6)所定义的特征长度a0时,它并不随着各向同性膨胀和收缩的变化而变化。然而,它通常取决于放大的程度和数字化的精确性。为了比较不同骨料的形状、棱角度和表面纹理特性,必须采用相同的放大率。

如果重心是坐标的起点,那么这个特征是形状、棱角度和表面纹理的非常好的描述。根据独立变量m(具有频率的物理意义)的范围,式(8)中的每个条件表示归一化振幅。式(12)反应了传统定义(2)~(4)中并没有的一个关系。从这点来看,这个讨论将建立在式(9)~(11)中所定义的量的基础之上。主要的焦点将是确定临界频率n1、n2和n3,正是这些频率将形状、棱角度和表面纹理区分开。

具有am、bm不同组合和条件数的式(1)可以用来表示复杂变化的形状。图2中的剖面反应了频率m和量级am、bm对剖面形状、棱角度和表面纹理贡献的不同。图2的所有图像中,平均半径a0为100个单位。当m=3时,图2a为三角形;当m=4时,图2b为矩形;当m≥5时,图2c和图2d为模拟骨料剖面棱角度的多角;但是当m>25时,频率如此大以至于角落变得如此接近,如图2e和图2f所示。

图2 频率和数量级对形状、棱角度和表面纹理的影响

因此,定义低频率条件1≤m≤4为形状条件;中频率条件5≤m≤25为棱角度条件;高频率条件m>25为表面纹理条件。

通常情况下,在傅里叶表达法中,大量值和低频率与边界的形状有关;而小量值和高频率与棱角度和表面纹理有关。傅里叶系数的特性防止了大数量级与高频率的联合。

本文的目的之一是评价定量的测量是如何与基于肉眼观察的定性人工判断相容的。肉眼可观察的空间间距为0.2 mm。这就意味着,直径为25 mm的颗粒,频率变化(波峰至波谷)不应该超过180。

直径为25 mm的颗粒的周长大致为78.5 mm。如果取样间隔为1°(波峰至波谷),那么边界上两点间的间距大约为0.22 mm。取样间隔<1°用肉眼将无法察得。这就意味着m=180,因为对于正弦函数和余弦函数而言,波峰—波谷的间隔是π;换句话说,在表面波峰和波谷点的总数为360。

对于直径约为25 mm的剖面,应该采用下列范围的频率来定义形状、棱角度和表面纹理。

(1)形状条件:m≤4。

(2)棱角度条件:5≤m≤25。

(3)表面纹理条件:26≤m≤180。

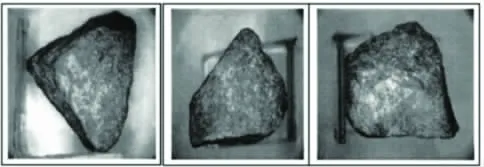

敏感度测试

为了评估此法的有效性,尤其它对于分级骨料的一致性,评价了具有清晰形状、棱角度和表面纹理特性的三种骨料颗粒。图3所示为颗粒的剖面图像及它们相应的形状、棱角度和表面纹理。颗粒1相对比较等轴或圆顺、较少的棱角和平滑的表面纹理,具有最小的形状、棱角度和表面纹理因子。颗粒2比颗粒1更细长,因此具有较大的形状因子(形状因子对延展率最敏感)。颗粒2比颗粒1更具棱角而且纹理也更粗糙,所以颗粒2具有更大的棱角度和表面纹理因子。颗粒3最具棱角并且纹理最粗糙,因此具有最大的棱角度因子和表面纹理因子。颗粒3接近于颗粒1。总的来说,定量分类与定性分类一致。

图3 形状、棱角度和纹理的定量评估与定性评估

剖面在不同排列方向上的影响

当颗粒处于最稳定位置时,将其固定于平台上,这样就可以获得颗粒的剖面图像。当剖面处于不同排列方向时,可能具有不同的形状和棱角度,这可能导致在样品剖面中存在偏差,见图4。

图4 颗粒在3个相互垂直的排列方向上

为了评价不同排列方向上的剖面是如何影响量化参数,分析了石灰石67(LS67)和砂石 78(SS78)的 10个颗粒的3个相互垂直的剖面。为LS67骨料选择的筛的尺寸变化范围为9.5~12.5 mm,而为SS78骨料选择的筛的尺寸变化范围为12.5~19.0 mm。结果见表1。

表1 2个骨料以不同排列方向获得的剖面的统计结果

表1表明,样品在x、y和z方向的平均值并不明显。这就意味着,让最稳定方向不同颗粒的剖面来评价它们在没有引入明显偏差情况下的形状、棱角度和表面纹理因子成为可能。表1还表明,不同筛尺寸范围内(例如,粗骨料和细骨料),骨料颗粒的形状、棱角度和表面纹理可能存在明显的不同。这可能归因于:(1)越小的颗粒通常具有越多的压碎表面或者说压碎的更彻底;(2)在工业和材料科学领域对表面纹理定义上的差异。在工业上,河砾石比碎砾石具有更粗糙的表面纹理,但是在化学上,两者具有相同的表面纹理。

结论

傅里叶形态学分析法是量化骨料形状、棱角度和表面纹理因子的一个统一法。敏感性测试表明:这种方法能够取得与建立在性质和过程基础上的定性分类相一致的骨料分类效果;也发现形状、棱角度和表面纹理因子的统计有效值可以用来评价任意方向上的30个剖面。

[1]胡江萍.应用傅立叶分析方法描述混凝土集料形状[J].建材技术与应用,2006,(6):1-4.

[2]胡江萍.基于图像处理的混凝土骨料分析[J].武汉工业学院学报,2008,27(2):66-68.