保护层一次开挖爆破技术在龙华口枢纽工程的应用

张俊峰

(山西省水利建筑工程局,太原 030006)

1 工程概况

龙华口水库位于盂县龙华河上。坝址区河谷呈宽“U”字型,为碾压混凝土重力坝,最大坝高66m,坝轴线长353m。坝底上游侧开挖长度190.8m,宽39.04m,下游侧开挖长度193.5m,宽9.9m,保护层开挖厚度约为2.0m,保护层石方开挖工程量约为1.9万m3。坝基为黑色斜长片麻岩,岩层为斜层走向,开挖岩石较为坚硬,坚固系数等级f=8。

2 开挖方案确定

坝基预留保护层石方开挖厚度为2.0m,工程量约为1.9万m3。传统保护层开挖方法采用浅孔小炮爆破方式,分三层进行开挖,并需预留0.2~0.3m厚的岩体进行人工撬挖,该方法钻爆次数多,成本高,岩体完整性得不到保证。保护层一次性爆破方法严格控制钻孔质量,保证高精度,合理选用垫层材料,采用控制爆破技术,能保证工程质量,降低成本,加快施工进度。根据地质条件与坝基开挖工程量大、工期紧等特点,确定坝基采用保护层一次性开挖,直接钻孔到基岩设计开挖线,爆破装药底部加柔性垫层(竹节)的保护措施,进行微差控制爆破,保护基岩完整、稳定。

3 爆破参数选定

保护层一次开挖爆破参数主要包括钻孔深度、孔径、孔距、排距及单位岩体装药量、装药结构、柔性垫层、网路形式等,采取经验与实际相结合,根据现场试验来确定孔距、排距、装药结构等的施工爆破参数,以满足坝基开挖质量要求。结合本工程地质情况拟定爆破参数如下:

(1)孔径的确定

保护层一次开挖属浅孔爆破,采用钻孔机械为风动手持式凿岩机。

一般钻头的直径为40~42mm,取d=42mm。

(2)孔距、排距的选定

根据工程地质确定孔距a、排距b,

保护层一次性开挖取:a=1.0m、b=1.0m。

(3)底盘抵抗线w的确定

取W=1.0m。

每次爆破前应处理好作业面,否则因前排推不出去,影响爆破效果。

(4)单位耗药量q

岩石的爆破性能与岩石物理力学性质和结构特征有关,岩石越硬,越完整,风化程度越弱,单耗越高;使用的炸药威力越小,单耗越高。根据地质资料,岩石的坚硬度系数f=8,选取q=0.45kg/m3。

(5)钻孔深度H

预留保护层开挖厚度为2.0m,取H=2.0m。

(6)超钻孔深h的选定

保护层一次性爆破开挖中钻孔深度不得超过水平建基面。

(7)单孔装药量Q

计算公式如下:Q=abqH(kg)

(8)堵塞长度L

取 15~20 倍的孔径,即 L=0.5~0.8m

(9)柔性垫层

柔性垫层材料的选择与厚度的确定是保证建基面不受破坏的关键所在。用于制作柔性垫层的材料,按综合指标(波阻抗值小、易制作、经济性等)的优劣排序为:泡沫→锯沫→两端带节竹筒(或矿泉水瓶)→木材。柔性垫层厚度取小将影响建基面完整性,造成保留岩体破坏,取大将留下根坎,造成欠挖,需再次撬挖。龙华口坝基岩石较坚硬、地下水位高,各炮孔均有水,结合便于制作、就地取材与经济原则,选取柔性垫层材料为两端带节竹筒,厚度选取为20~30cm。

保护层一次性开挖爆破参数见表1。

表1 保护层一次开挖参数

4 保护层开挖施工工艺

施工工序:施工准备及测量放线→钻孔→装药→封堵→爆破→挖运。

(1)施工准备及测量放线

在保护层石方开挖之前,先行进行风、水、电、路布置与安装设备,同时根据设计对边线、炮孔及开挖深度进行精确测量放线。测量放线精度符合有关技术条款和水利水电工程施工测量技术规范的规定。

(2)钻孔

石方保护层开挖时,采用YT-28型手风钻进行钻孔,钻孔要求如下:

1)布孔:根据爆破设计,依据测量放线,按孔距、排距由专人负责。

2)钻孔:按设计深度钻孔,保护层开挖时钻孔不得深入基岩面。

3)炮孔保护:钻孔达到设计深度后,经检查合格后,吹净孔内残渣,用编织袋或木塞将孔口塞紧,盖土封顶。

(3)装药、堵塞

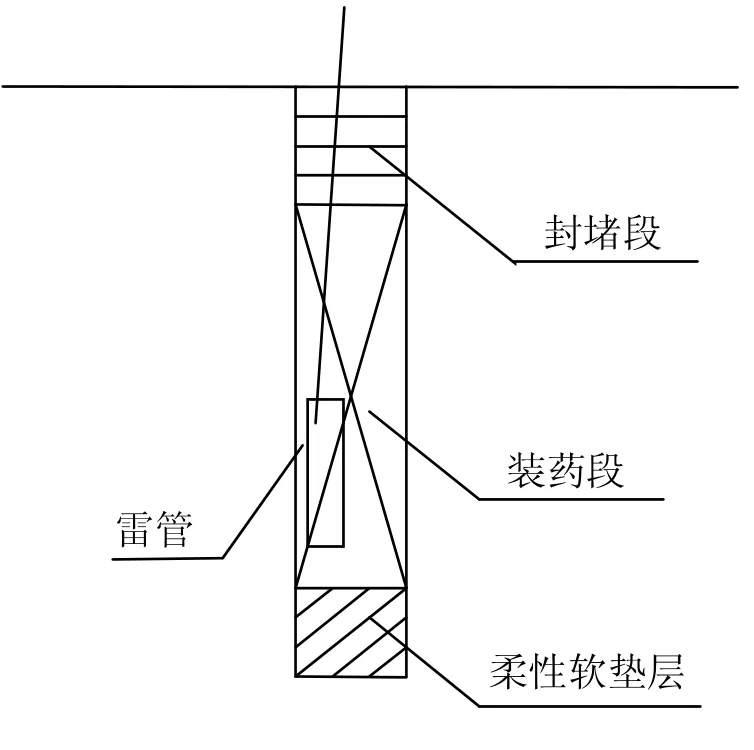

1)装药结构:为了保护基岩,保护层一次开挖的装药底部加柔性垫层(20~30cm竹筒)的保护措施,以保护保留岩体不受破坏,保护层开挖装药结构见图1。

2)装药与堵塞:装药时,将孔内的粉渣及积水用吹风管吹冲干净后,先按要求加入设计厚度的柔性垫层,然后按照设计装药量和堵塞长度进行装药、封堵。

(4)爆破网路

起爆网路是能否达到爆破效果的关键,设计起爆网路时,应充分考虑对建基面的影响及飞石影响,保护层开挖采用毫秒延时分段起爆技术,控制单响药量,避免对被保护物体造成破坏。起爆网路设计为非电毫秒导爆管雷管孔内延时孔外微差控制爆破,孔外毫秒雷管采用导爆索连接起爆,段与段之间相差50~75ms起爆,搭接传爆采用MS3非电雷管,起爆采用电雷管。

图1 保护层开挖装药结构图

(5)石渣挖运

采用2m3反铲挖掘机挖装,配合20t以上的自卸汽车通过石方开挖施工道路直接运往弃渣场,TY160推土机进行散料。

5 爆破安全

一个成功的爆破,保障安全是必要的条件,安全也是爆破工程永恒的主题,因此在进行爆破设计时,必须进行安全设计。按爆破安全规程需从爆破飞石、冲击波、振动等方面进行安全设计。

(1)飞石安全距离

目前常用下述公式计算飞石安全距离:

式中:Rf——飞石安全允许距离,m;

n——爆破作用指数,按加强抛掷爆破计,n=1.5;

W——最小抵抗线,单位为米,根据爆破设计,W=1.0m;

Kf——安全系数,通常取1.0、1.5,风大顺风时,抛掷正方向取1.5,山坡下方向取1.5、2.0,按现场情况取Kf=2.0。

(2)爆破冲击波安全距离

爆破冲击波作用下的安全距离主要与爆炸药量有关,一般可用下式计算:

式中;Rk——空气冲击波对掩体人员最小允许距离,m;

Q——爆破的炸药量,毫秒延时爆破按一次爆破的总药量计算,kg。

(3)爆破安全震动

采用地面质点震动速度公式:

R=(K/V)1/αQ1/3

V=K(Q1/3/R)α

式中:R——爆破振动安全距离,m;

V——保护对象所在地质点振动安全允许速度,cm/s;

Q——炸药量,延时爆破为最大一段药量,kg;

K、a——与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减系数。

大坝爆区远离村庄,爆区范围内没有重要及保护建筑物,保护层开挖采用严格控制单响药量的毫秒微差爆破技术,爆破冲击波与爆破安全震动在此不进行计算,因此只计算飞石安全距离,按公式计算飞石安全允许距离Rf=90m,但根据爆破安全规程,露天岩土爆破飞石安全距离取300m。

6 结论

爆破完成后,经机械清渣,设计及监理共同对保护层一次爆破开挖质量进行检查验收。由于设计孔距、排距较小,钻孔时严格控制孔底高程,选取柔性垫层为两端带节竹筒,厚度为20~30cm,采用孔间微差控制爆破技术。清面后经测量统计,平均不平整度基本在15cm内,局部最大不平整度接近25cm。炮根处残孔清晰可见,未见辐射状爆破裂隙,个别岩脉经过处的裂隙稍有扩张,通过凿除完全可以满足基础建基面的要求。保护层一次开挖爆破方法取得了良好的效果,同时缩短工程工期、降低工程造价,还能保证建筑物的安全可靠运行,可在水利、水电等建基面保护层施工中广泛应用。