充液拉深中任意空间域流体介质压力的分析

陈保国,徐永超,苑世剑

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001,chenbaoguo1979@163.com)

充液拉深中任意空间域流体介质压力的分析

陈保国,徐永超,苑世剑

(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001,chenbaoguo1979@163.com)

采用有限元方法求解充液拉深过程中任意空间域流体介质压力分布,分析直壁间隙、法兰间隙对流体介质压力分布规律的影响,并给出了计算法兰区域最小压边力的方法,提出了充液拉深成形中间隙和最小压边力等工艺参数的选择方法,讨论在充液拉深成形过程中凹模圆角下等压处理的条件.结果表明:直壁间隙和法兰间隙共同决定流体介质压力分布,同时间隙比越大,直壁和凹模圆角部分压力分布越均匀.

充液拉深;流体压力;压边力;间隙

充液拉深是一种利用流体作为传力介质进行的板材成形技术,与传统的拉深成形相比,具有提高成形极限、减少成形道次、改善零件表面质量等优点[1-4].按照充液室的增压方式,充液拉深可分为自然增压和强制增压两种.对于自然增压,充液室的压力是由凸模和板材压入建立的,在成形中流体介质只从法兰处流出;对于强制增压,在成形中流体介质可从调节压力的溢流阀流入或流出.流体介质的压力分布是充液拉深中的重要参数,它决定零件能否顺利成形及零件的成形精度[5].目前,对于充液拉深中压力分布,筒形零件可得到解析解[6],形状复杂的零件可采用经验公式进行近似计算.不难看出,对于复杂形状零件的任意空间域的流体介质压力分布,上述方法均不能得到准确的结果.有限元方法可以求解复杂流体问题和分析相关参数的影响[7].

本文利用商用软件Ansys/flotran,通过有限元方法,获得复杂形状零件充液拉深过程中的流体压力分布,并进一步分析流体压力分布与压边力、间隙等参数的影响.

1 有限元模型及计算方案

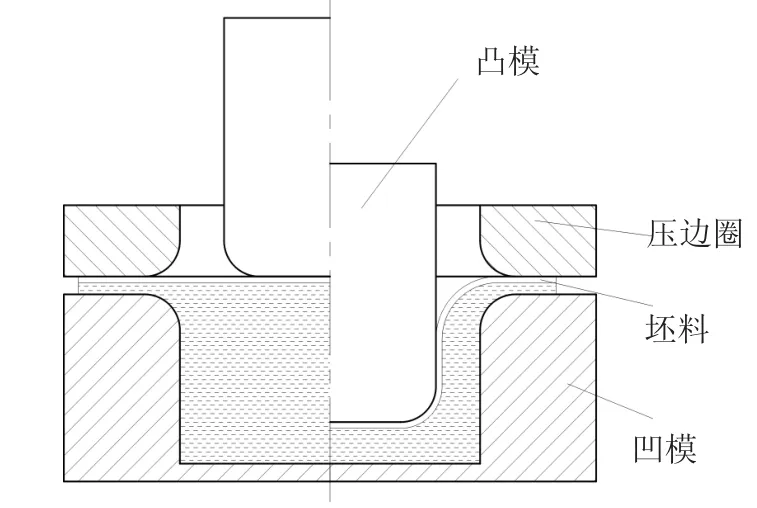

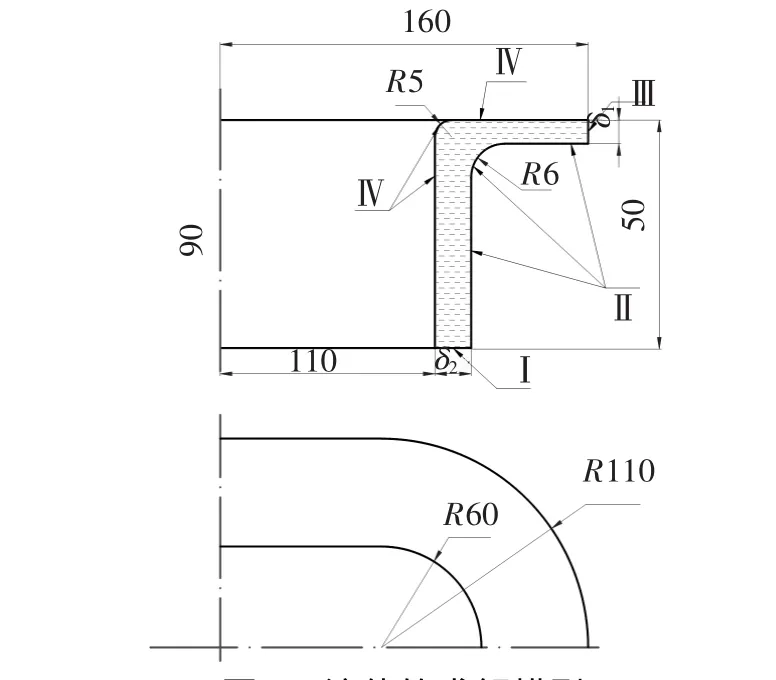

在充液拉深成形时,随着凸模不断压下,法兰区板料逐步向凹模流动,最后成形出满足要求的零件,如图1所示,左侧为初始状态,右侧为成形后的状态.坯料与凹模之间的空间为流体的运动区域,即此区域为流体运动方程的求解域.由于在充液拉深成形过程中,凸模圆角下方的截面积远远大于法兰区、圆角区和直壁区的,引起的压力损失很小,因此可以认为凸模圆角以下的流体压力处处相等.分析对象为图2所示的零件,流体运动区域的尺寸如图3所示,其中,区域I为流体进口,区域Ⅱ是流体与凹模接触面,区域Ⅲ为流体出口,区域Ⅳ为流体与板料接触面.δ1称为法兰间隙,即出口处流体层厚度,δ2称为直壁间隙,即入口处流体层厚度.

图1 充液拉深原理图

图2 零件形状

图3 流体的求解模型

由于对称性,选取1/4模型进行分析,采用三维粘性流体单元将求解域离散为25 875个八节点六面体单元和32 016个节点.液体介质采用20号液压机械油,其密度为0.87 ×10-6kg·mm-3,弹性模量为1 700 MPa,动力粘度为1.8×10-8MPa·s.流体为不可压缩的牛顿流体,其运动形式为粘性介质的层流.

1.1 充液拉深成形中流体边界条件

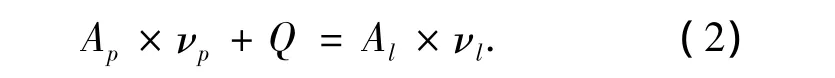

如图3所示,区域Ⅰ为流体的进口边界,以平均流速νl表示流体流量的大小.当采用自然增压方式进行充液拉深时,由于流体不可压缩,因此凸模运动引起的体积减小等于排出液体的体积,即

式中:νp为凸模运动速度;νl为流体的平均流速;Ap为区域Ⅰ内侧围成的面积;Al为区域Ⅰ的面积.

采用强制增压进行充液拉深成形时,排出液体体积等于凸模运动引起的体积减小与补充流入液体体积Q之和.

区域Ⅱ是流体与凹模接触面,此处流体速度为0;区域Ⅲ的流体与空气接触,其压力为大气压力(0.11 MPa);区域Ⅳ为流体与板料接触面,假设流体的径向速度等于板料的径向速度,也就是冲头的运动速度.

1.2 流体运动的数学描述和求解

Ansys/flotran是以欧拉法描述流体场;流体的运动由连续性方程、动量守恒方程和能量守恒方程描述[8];采用共轭梯度法求解压力矩阵,采用三对角矩阵法求解速度矩阵,从而得到流体运动的有限元解,包括以节点Nl为自变量的流体压力场.

式中:t为模型中节点总数;Nl为第l个节点.

1.3 计算方案

选取成形过程中零件直壁区长度为50 mm时,进行流体压力分析.为了研究流体压力的变化与间隙δ1、δ2相对大小的关系,定义间隙比K为

选取凸、凹模单边间隙为1.1~2倍板厚,凹模和压边圈的间隙为1.05~1.2倍板厚,板厚为1.0 mm.因此法兰间隙 δ1在0.05~0.20 mm,直壁间隙δ2在0.1~1.0 mm.为研究法兰间隙和直壁间隙与流体压力分布的关系,设计2组计算方案,如表1所示.第1组试验研究了在相同直壁间隙时,法兰间隙对流体压力分布的影响,同时,分析了相对压力差和间隙比的关系;第2组试验研究了在相同法兰间隙时,直壁间隙对流体压力分布的影响.

表1 流体压力的研究方案

2 有限元结果分析和讨论

2.1 直壁间隙对流体压力分布的影响

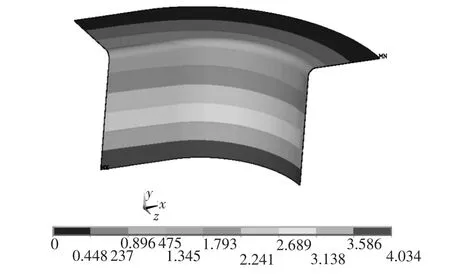

图4是法兰间隙δ1和直壁间隙δ2均为0.1 mm时,流体压力的分布规律.从图4可看出,由于沿程损失和局部损失,流体压力沿流体的流动方向逐渐下降.在直壁部分,过流断面的大小、形状、方位都不改变,流体为均匀流,能量损失主要为沿程损失.法兰和圆角部分,过流断面的大小和方位都发生改变,其能量损失包含沿程损失和局部损失.

图4 流体压力的分布规律

图5为法兰间隙δ1=0.1 mm,直壁间隙δ2不同时流体在xy对称面上的压力分布,也就是成形中流体对板料的作用压力.如图5所示,将区域Ⅳ分为3部分:节点1~51为直壁部分,节点51~65为圆角部分,节点65~116为法兰部分.从图5中可以看出,随着δ2间隙增大,直壁区域的流体压力下降越缓慢,这是由于直壁间隙的增大,导致其沿程损失能量在总能量损失中所占比重减小,从而表现为压力下降不大.图6表示不同直壁间隙δ2对圆角处压力分布的影响,从图6中可以看出,圆角处压力分布与直壁间隙有关,直壁间隙δ2越大,圆角部分压力分布越平均.

2.2 法兰间隙对流体压力分布的影响

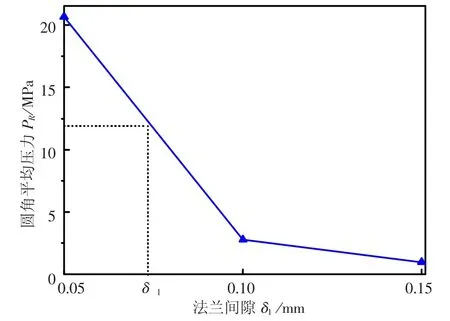

在充液拉深工艺中,凹模与压边圈的间隙是控制流体压力分布的重要参数.在充液拉深中,凹模圆角处形成软拉深筋,可预防皱纹的形成,因而流体与板料在凹模圆角附近的压力对充液拉深成形起着重要作用.图7为凸模速度相同时,圆角处流体平均压力pR随法兰间隙的变化趋势.从图7中可以看出,pR随δ1的增大急剧降低;而δ2的变化对pR影响很小.因此,当凸模速度相同时,圆角处压力可以通过凹模与压边圈的间隙δ1来控制.

图5 直壁间隙δ2对流体与板料作用压力分布的影响

图6 直壁间隙δ2对圆角处压力分布pR的影响

图7 圆角处平均压力pR与法兰间隙的关系

对间隙δ1、δ2综合分析可知,法兰间隙 δ1决定了圆角处的平均压力大小,直壁间隙δ2决定了直壁部分压力的分布;当法兰间隙相同时,小的直壁间隙使得直壁部分的流体压力大,从而增大板料与凸模的摩擦力,使得直壁部分和凸模圆角部分更不容易减薄,对减小成形件在凸模圆角处的破裂作用更大.

对于普通冲压成形,凹模与压边圈(或者凸模与凹模的间隙)主要从板材成形工艺考虑,依据经验公式或试验确定.但在充液拉深工艺中,还必须考虑流体压力和间隙的关系.如图7所示,若所需的圆角处平均压力pR=p,则可以确定法兰间隙δ1的大小,可进一步得到凹模和压边圈间隙值.

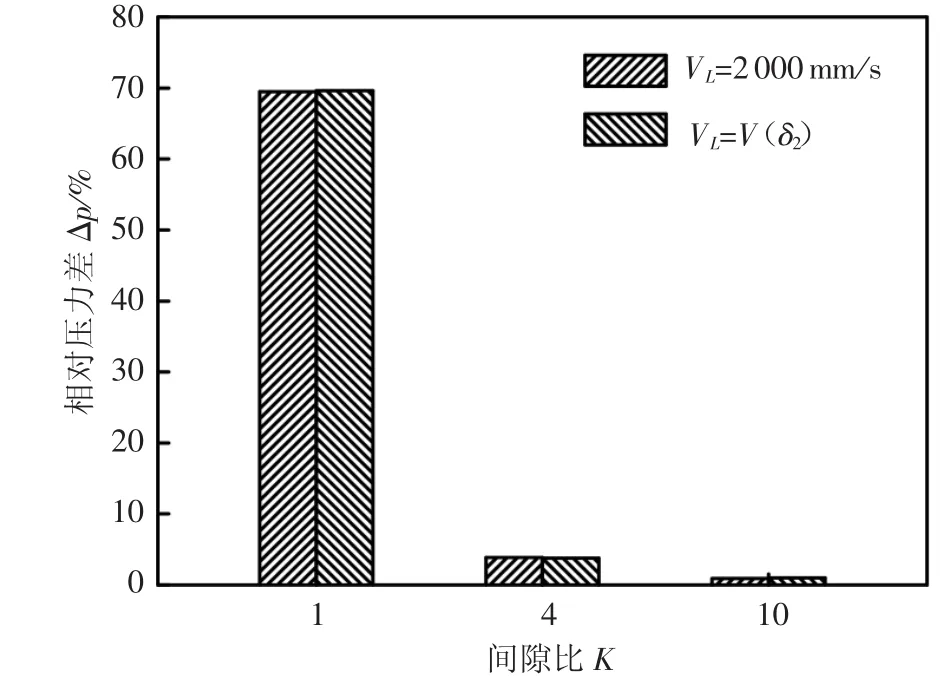

2.3 凹模圆角下流体区域等压处理条件

图8 相对压力差Δp与间隙比K的关系

2.4 最小压边力Fmin的计算

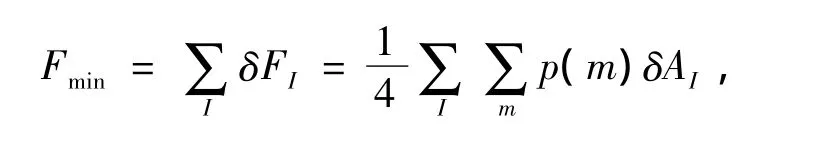

对于充液拉深工艺,只有压边力不小于液体作用在压边圈上的合力,才能产生所需的成形液体压力.因此在充液拉深中压边力存在最小值Fmin,即

利用有限元分析得到的压力场p(Nl)和单元结构,采用数值方法对式(6)求解.

首先求解每个单元上的压边力的分力δFI.如图9 所示,第 I个单元包含j,j+ 1,j+ 2,j+3 个节点,此单元上压边力分力为

式中:p(m)为第m个节点压力.

假设法兰上划分为n个单元,将n个单元的压边力分力相加,则可得最小压边力:

对图4的压力分布采用式(8)求解,得到此时的最小压边力为4.3 kN.

图9 第I个单元的形状和节点

3 结论

1)法兰间隙δ1决定圆角处的平均压力大小,直壁间隙δ2决定直壁部分的压力分布,因此充液拉深工艺中,提出通过预期的压力分布来反向选择间隙的新方法;

2)根据法兰区的压力分布,计算得到充液拉深中最小压边力.

3)在充液拉深工艺中,当间隙比K不小于临界间隙比时,可以将凹模圆角以下按流体压力处处相等处理.当间隙比K较小时,可更有效的预防凸模圆角破裂缺陷.

[1]ZHANG S H,DANCKERT J.Development of hydromechanical deep drawing[J].Journal of Materials Processing Technology, 1998,83(1/3):14-25.

[2]NOVOTNY S,HEIN P.Hydroforming of sheet metal pairs from aluminum alloys[J].Journal of Materials Processing Technology, 2001,115(1):65-69.

[3]KANG Dachang,LANG Lihui,ZHANG Shihong,et al.Hydrodynamic deep drawing process[J].Journal of Harbin Institute of Technology, 2000,32(5):42-44.

[4]LANG L H,WANG Z R,YUAN S J,et al.Hydroforming highlights:sheet hydroforming and tube hydroforming[J].Journal of Materials Processing Technology, 2004,151(1/3),165-177.

[5]郭斌,中村和彦,李硕本.圆筒形件充液拉深成形精度[J].塑性工程学报, 1997,4(3):92-97.

[6]徐永超,康达昌.充液拉深数值模拟流体力学模型的建立[J].塑性工程学报, 2002,9(3):43-46.

[7]LAN H,FRIEDRICH M,ARMALY B.F,et al.Simulation and measurement of 3D shear-driven thin liquid film flow in a duct[J].International Journal of Heat and Fluid Flow, 2008,29(2):449-459.

[8]HUANG H C,LI Z H,USMANI A S.Finite Element Analysis of Non-newtonian Flow[M].Berlin:Springer,1998.

Analysis to fluid pressure in spatial domain in hydro-mechanical deep drawing

CHEN Bao-guo,XU Yong-chao,YUAN Shi-jian

(School of Materials Science and Technology,Harbin Institute of Technology,Harbin 150001,China,chenbaoguo1979@163.com)

Fluid pressure in spatial domain was solved by means of finite element method,and the distribution of fluid pressure was analyzed for different gaps in the straight-wall and the flange in hydro-mechanical deep drawing(HDD).Based on the distribution of fluid pressure in the flange,the minimum blank holding force was given in HDD.A method to select the gap and determine the minimum blank holding force was presented.The condition of the uniform pressure below the die corner was discussed.The results indicate that the gap ratio bet ween the straight-wall and the flange determines the distribution of fluid pressure.Larger the gap ratio will result in more homogeneous distribution of fluid pressure in the straight-wall and the die corner.

hydro-mechanical deep drawing;fluid pressure;blank holding force;gap

TG386

A

0367-6234(2010)05-0755-04

2009-05-06.

国家自然科学基金资助项目(50875062).

陈保国(1979—),男,博士研究生;

苑世剑(1963—),男,教授,博士生导师.

(编辑 张 红)