常减压装置泵使用磁力密封

侯炳颖

一、前言

500万t/a常减压装置泵P-108,输送的介质为温度323℃的重柴油。泵在运行中,轴承箱油封经常失效,造成润滑油泄漏,循环冷却水进入轴承箱,致使轴承损坏,间接导致机械密封损坏。因该泵故障频发,检修强度增大,影响装置的平稳运行。为解决此问题,先后对使用骨架密封和磁力密封的两种此类泵进行对比,发现磁力密封的效果很好。

二、P-108泵运行中存在的问题及原因

P-108泵在过去运行的一年中,经常发生轴承箱漏油、润滑油乳化现象,导致轴承损坏、机械密封失效的问题。通过分析发现,由于该泵的温度较高,安装油封处的温度高达90℃,而骨架密封的材料为丁腈橡胶,其使用温度<80℃,容易老化龟裂,磨损主轴,从而造成轴承箱漏油、润滑油乳化。因此,改用磁力密封进行试验,借以提高泵轴承箱的密封效果。

三、磁力密封的原理及结构图

1.磁力密封原理

磁力密封的永磁体使动环和静环结合在一起,根据不同的工况,采用不同规格的永磁体,形成适当的磁力,使密封端面间形成压力的合力大于密封面两侧的压力差,从而形成密封端面间良好的密封性能。

2.磁力密封的结构

图1为磁力密封的结构图。由图1可知,磁力密封由三部分组成:①遇热稳定、光滑耐磨的动环密封面,使摩擦降到最低。②静环密封面,主要材料是耐磨、自润滑性良好的碳和石墨,采用整体石墨使其在加工过程中变形更小,镶嵌高磁力材料保证运转的稳定性。动环密封面采用浮动式设计,可长期在磁力的作用下与静环保持紧密贴合而不必进行人工调整。③O形圈,可根据不同的工况条件选择硅胶、经特殊工艺处理的氟橡胶及其他材料,可有效地进行传动和阻止轴向泄漏。

四、磁力密封的选用

1.选用磁力密封

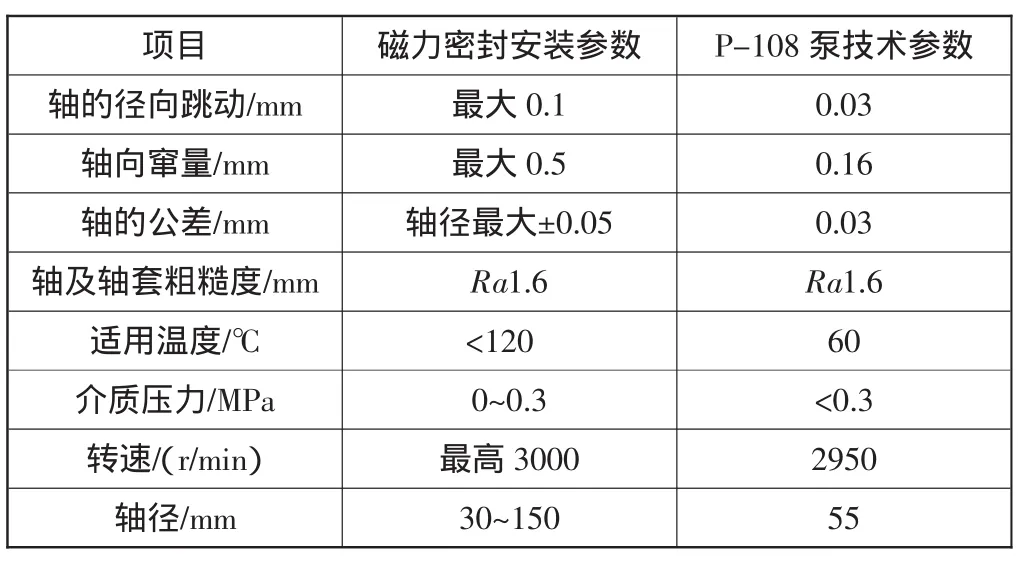

根据P-108泵的运行工况及各项指标,选用CL55系列整体磁力密封。主要参数见表1。

表1 磁力密封安装参数和P-108泵技术参数表

2.计算磁力密封的端面比压(略)

五、磁力密封安装方案

1.改造原密封的轴承压盖

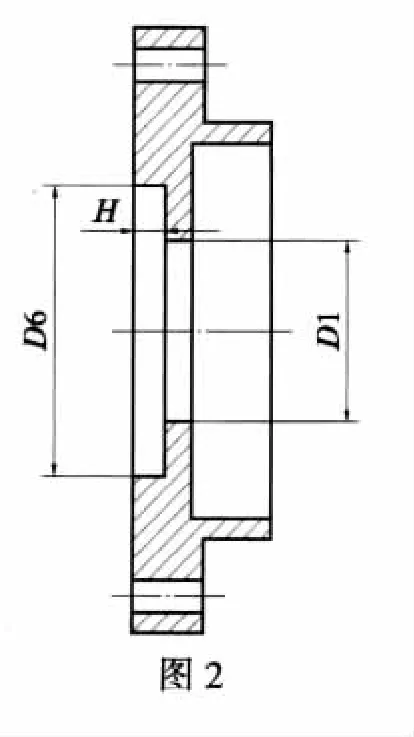

根据磁力密封的安装要求,只需要对传统密封的轴承压盖进行简单改造即可应用,加工尺寸根据动静环的实际尺寸确定,静环与轴承压盖为过渡配合,静环的嵌入深度应大于静环宽度的2/3,如图2所示。图中尺寸D6、H、分别为静环外径和宽度的实际尺寸,D1为原压盖尺寸。

2.磁力密封的安装

拆除原骨架密封,清理主轴毛刺、污垢,清理动静环接合表面,清洗轴颈并涂抹润滑油,装上动环。将静环装入轴承端盖中,端盖与机体间加上密封垫片,将端盖连同静环沿转轴轻轻前推至轴承箱端面处并固定,端盖与转轴间必须有足够的间隙。将动环沿轴推到与静环紧密贴合,推入时保持平直,且不能绕轴转动避免损伤O形圈。外安装磁力密封与轴承压盖的示意图见图3。

六、对比骨架密封磁力密封的优点

(1)比骨架密封的使用寿命长,从安装运行到现在已经10个月以上,密封效果良好。

(2)磁力密封占用空间小,结构紧凑,安装简单,只需对原轴承箱端盖略微改动即可,基本上没有安装误差。

(3)运行状况稳定可靠,实现了密封寿命、轴承寿命、润滑寿命、设备运行的良性循环。

七、结束语

从磁力密封在500万t/a常减压装置P-108泵上的使用效果来看,磁力密封可以适应高温环境下的轴承箱密封,并具有较广泛的适用范围,可以考虑在各装置的高温泵上加以推广应用,以彻底解决高温泵上传统轴封使用寿命短,设备隐患大的问题。目前,磁力密封在500万t/a常减压装置P-108泵上使用效果良好。