GENERATIONⅡ型充氮烘烤箱故障分析

王天旭

一、概述

GENERATIONⅡ型充氮烘烤密封焊接箱,美国BENCHMARK公司生产,由烘烤箱、手套箱和传递箱三个箱体组成,配有真空、加热烘烤、充氮、焊接、干燥过滤、冷却、露点监测及计算机控制系统。该设备集热能、焊接、气动、真空、计算机控制技术于一身,主要用于气密密封产品的加工装配。

二、工作原理

启动电源开机,系统进入自检程序;关闭所有箱门,两台真空泵分别对烘烤箱和传递箱抽真空,当箱内真空值达到设定值之后,设备进入待机状态。与此同时手套箱内随气压的变化自动调节氮气压力,以保证手套箱内维持正压状态(气压约高于本地气压),干燥过滤系统对手套箱内的氮气进行干燥过滤,保证箱内露点满足工艺要求。加工时,打开烘烤箱外门,将产品零件放入烘烤箱内,关闭箱门,调用或编制烘烤程序,运行。在烘烤箱内完成抽真空、加热烘烤、充氮、保温和降温等过程后,按烘烤箱内门开启按钮,内门自动打开,将产品零件转入手套箱内,关闭烘烤箱内门。在手套箱内进行产品零件焊接、封装等加工装配工序。加工装配完毕,开启传递箱内门,将加工完毕的产品放入传递箱内,关闭传递箱内门,然后打开传递箱外门,取出产品、关闭箱门,完成加工过程。在零件传递过程中,系统自动调节各箱内压力,维持压力平衡。

三、故障原因分析、判断与修理

1.真空度到16Pa后数值不再减少反而缓慢增加

抽烘烤箱真空时,电脑屏幕显示其空压力16Pa后,数值不再减少,反而缓慢增加。 烘烤产品零件时,烘烤箱内真空度要求达到2.6Pa以下。初步分析有四个因素可能引起这种现象:①真空泵性能下降;②管路漏气;③真空检测元件老化、性能不稳定;④烘烤箱密封不严。

通过观察没有发现真空泵有异常情况,进一步对真空泵进行测试,泵所抽压力可达到0.1Pa,与设备刚购进验收时所测压力值一致,说明真空泵运转正常。检查管路,没有松动、变形和裂缝现象,再使用压力法检查管路,没有漏点,相关控制阀关闭可靠。采用对比法检查,将真空测试仪器通过一个三通管与设备真空检测管路并联在一起,抽真空时,观察设备上电脑屏幕显示值与真空测试仪器显示值是否一致。经检测,两者显示值相等,说明真空检测元件性能稳定。烘烤箱是一个长方形不锈钢箱体,内部被四块隔板(加热板)分成五层,工作区域为中间三层,箱体两端各开一扇门,如图1所示,左边是外门,采用铰链旋转式结构,是装载零件的进口;右边是内门,采用气动活塞移动式结构,是烘烤零件进入手套箱的唯一通道。烘烤箱内只有这两扇门和一个圆管孔(既用于抽真空,又用于充入氮气)与外界相通。由于烘烤箱长时间处于加热烘烤状态,可能使门上的密封圈变形、破损或老化,失去密封性能。经检查,门上的密封圈没有破损、变形和老化现象,门和门框也没有出现任何变形。用酒精喷雾法检查外门,真空值显示无明显突变,说明外门无泄漏;对于内门,将其关闭充入手套箱内的氮气,烘烤箱抽真空,若手套箱上的手套被吸入,说明内门有泄漏。经测试,手套箱上的手套被慢慢地吸入箱内,此现象说明烘烤箱与手套箱之间的内门密封不严。查看关门的气源压力,显示值为2×105Pa。根据设备使用要求将压力值调到6×105Pa,然后抽真空,故障现象消除,电脑屏幕显示值为0.9Pa,符合设备使用要求。

通过以上分析、检查,造成本次故障现象的根本原因是烘烤箱内门的关门气压调节过低。

2.手套箱上的手套被吸入箱内发生爆裂

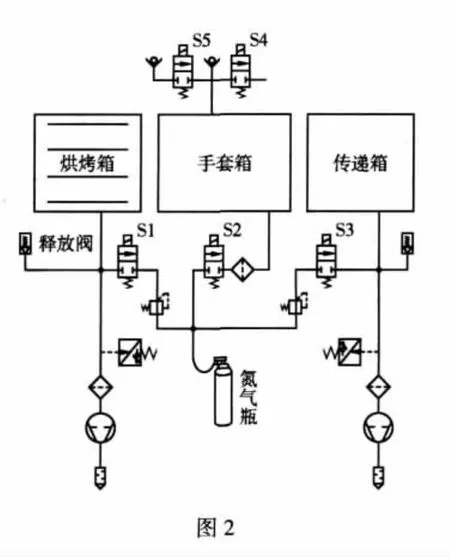

设备正常工作时,手套箱内充入的是氮气,箱内压力为正压(压力约高于本地大气压力)。当箱内压力降到系统设定的下限时,如图2,控制系统自动打开电磁阀S2充入氮气,维持箱内正压状态。当箱内压力突然增加(如将手套向箱内伸进)超过系统设定的压力值时,单向排气阀或电磁阀S4、S5自动打开卸压。若当气瓶不能给设备提供氮气时,即气体耗尽或气瓶总阀被关闭,设备执行充氮程序,电磁阀S1打开,气瓶不能提供氮气,此时当电磁阀S2也处于打开状态,即手套箱内正处于补充氮气状态,箱体之间就通过电磁阀S1或S3、减压阀、电磁阀S2、过滤器互相联通,手套箱内的气体就流入烘烤箱或传递箱,电磁阀S2因手套箱内压力低于系统设定的下限而处于常开状态。由于零件在烘烤箱内,要反复执行抽真空和充氮等程序,而传递箱内通常保持真空状态,电磁阀S3处于常闭,因此手套箱内的气体主要经过电磁阀S1被一次次抽走,箱内的压力降低,手套被吸入箱内,超过橡胶手套膨胀极限后,发生爆裂。另外,当内门关闭不严,手套箱内没有氮气补充时,也会造成类似现象。

经现场察看,爆裂的手套被吸入箱内,氮气瓶上气压表压力指针指到了“0”位,说明气瓶内的氮气已耗尽。更换新手套和氮气瓶,试机,没有出现手套被吸入和爆裂现象。为了进一步证实前面的分析,关闭氮气瓶上的总阀门后观察现象,烘烤箱在抽真空时,手套没有发生任何变化,当执行充氮程序时,手套被慢慢吸入箱内膨胀。当打开气瓶总阀门,手套又恢复到正常状态。经了解,手套发生几次爆裂都是操作人员不在场时发生的。由于设备烘烤零件时间较长,值班操作人员长时间不在现场,当氮气耗尽后没人及时采取措施,致使手套爆裂。针对此原因,规定操作人员定时巡视制度,观察气瓶内氮气消耗情况。执行定时巡视制度后,很长时间没有出现手套爆裂问题,但操作人员发现刚更换的氮气,没用多久就消耗完了,手套又发生爆裂现象。对此进行检查,装上新手套,又接上一瓶满的氮气试机检查,通过显示屏发现:烘烤箱内的真空压力很快达到0.9Pa,而传递箱内的真空压力显示仍为“HIGH”(<266.7Pa才显示具体数值),说明传递箱的真空系统有问题。检查系统发现,电磁阀S3的线圈处于通电状态,使不该此时打开的电磁阀S3打开了。查找电磁阀S3导通的原因,由于控制电磁阀S3的固态继电器损坏,固态继电器的主触点处于接通状态,线圈一直通电,造成电磁阀S3打开。气瓶内的氮气经电磁阀S3进入传递箱,故传递箱内的真空压力达不到规定值。当真空泵抽走气瓶内的所有氮气后,同前面分析一样,最后连手套箱内的气体也被抽走,造成手套出现爆裂。

经换上新的固态继电器试机,传递箱内的真空压力很快达到规定值,设备工作正常。

3.从烘烤箱内取出的零件表面出现氧化现象

出现氧化现象可能有三个因素:①被烘烤的产品零件表面太脏;②烘烤箱密封不严;③烘烤箱内充入的氮气质量差或混入了其他腐蚀性物质。

在对箱体检查过程中,发现隔板(加热板)上有黄褐色类似油腻之类的物质。放入烘烤箱内的零件和载体应该都是清洗干净的,观察设备供氮管路,发现充入烘烤箱内的氮气从气瓶到设备经过了长约12m、直径20mm的新管路。为了消除管道过长带来的影响,将气瓶移到设备旁边,直接用干净的短管与设备相连。将烘烤箱内部彻底清洗、擦拭干净,然后经过几次抽真空→充氮→空箱加热烘烤操作后,箱内再没有发现黄褐色物质。放入零件按烘烤程序进行烘烤,零件表面没有出现任何氧化现象,故障现象消除。对原长管道内部进行检查,发现管内壁粘着许多黄色污物。经调查,在安装管道时,安装人员没有对管道内部进行清洗去污处理。在充氮烘烤过程中,氮气将管内赃物带入烘烤箱内,造成零件表面氧化。

为防止此问题再次发生,采取预防措施:①采用清洁干净的管道作为供气管道;②缩短供气管道长度,以减少更换氮气瓶时管道内进入的空气量;③做好设备日常维护保养工作,确保设备内外干净整洁。