1000 MW超超临界机组水化学工况及运行探讨

郭新茹,何铁祥

(湖南省电力公司试验研究院,湖南长沙410007)

1 引言

超超临界火电机组已取得良好的运行业绩,其可用率、可靠性、运行灵活性和机组寿命等方面已可以和亚临界机组相媲美,具有显著的节能和改善环境的效果。国外投运的1000 MW超超临界机组主要分布在德国、日本、丹麦、美国等国家。国内在建和投入运行的超超临界1000 MW机组已超过30台,主要分布在江浙广东等地,机组参数主要如表1。

表1 国内1000 MW超超临界机组参数

从表1可以看出,国内主要的3家生产锅炉和汽轮机厂家1000 MW超超临界机组参数比较相近。根据已经运行的1000 MW机组经验,由于压力和温度进一步提高,水质控制是运行好超超临界机组的关键,文中主要针对1000 MW超超临界机组的化学工况、设计特点以及运行进行探讨。

2 超超临界机组的化学工况

在超临界参数条件下,蒸汽具备和水同样的溶解特性,各种盐、酸、碱和金属腐蚀产物等物质在蒸汽中的溶解度随蒸汽参数不同而不同,可以从μg级上升到mg级。由图1和图2可以看出,压力越高蒸汽的溶解携带能力就越强,这些常见物质在过热蒸汽状态下的溶解度随压力降低或质量体积增加而迅速地降低,随着蒸汽做功膨胀,蒸汽的溶解能力下降,这些溶解在蒸汽中的物质就会随着蒸汽的转移而不断析出,或沉淀或溶解,由于蒸汽的溶解度较高,有时甚至能将先前析出的结晶重新溶解,随后又在降温处析出,逐渐沉积在后续设备的不同部位,从而加剧机组蒸汽通流部分潜在的金属腐蚀问题。在超超临界条件下,由于压力、温度进一步提高,盐类在蒸汽中的溶解度进一步增大,发生沉积的危险增大。丹麦曾在运行的超超临界机组的水冷壁蒸发段上部、再热器、汽轮机叶片以及高压加热器的汽侧发现有沉积物,沉积物的主要成分为钠盐,阴离子为硫酸根。因此,超超临界参数机组的水质控制应该比超临界机组更严格〔1〕。表2为徐州彭城电厂三期工程 (上汽西门子和上汽阿尔斯通推荐)1000 MW超超临界机组的给水及主蒸汽品质要求。

图1 典型汽轮机蒸汽条件下杂质在过热蒸汽中的溶解度〔2〕

图2 不同蒸汽质量体积条件下杂质在汽轮机的沉积特性〔2〕

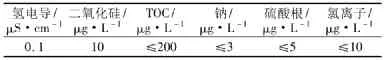

表2 徐州彭城电厂三期工程超超临界给水质量标准

3 超超临界机组的化学水处理系统

3.1 补给水处理

1000 MW超超临界机组大多是一次中间再热直流锅炉,直流炉所有给水一次性加热全部变成蒸汽,给水的水质和蒸汽质量一致。虽然对锅炉给水水质进行了严格的质量控制,但是给水中仍然存在微量溶解盐、胶体以及溶解性气体等各种杂质。在凝汽器无泄漏的情况下,锅炉给水中主要的杂质来源于补给水系统以及炉前系统金属的腐蚀。表3为徐州彭城电厂三期工程 (上汽西门子和上汽阿尔斯通推荐)1000 MW超超临界机组的补给水水质要求。

表3 徐州彭城电厂三期工程1000 MW超超临界机组补给水质量标准

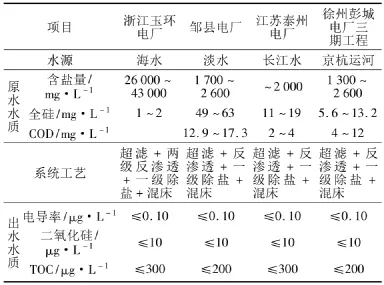

表4 典型1000 MW超超临界机组补给水处理工艺

从表4可以看出,几个典型的1000 MW机组电厂中超滤+反渗透基本是作为除盐的主要组成单元。从实际的运行数据来看,通过超滤+反渗透后,水中的硅、盐分和有机物大大降低,从运行的经济和技术来讲是目前理想的预脱盐方式。除盐系统主要是离子交换和电除盐 (EDI),离子交换经过几十年的运行技术已经非常成熟,出水稳定,水质好,但是缺点是占地面积大。EDI作为新型的除盐技术,主要用于制备超纯水,技术主要掌握在美国的Ionpure,GE,Omexell等几个主要的公司,由于造价高,在国内的电力系统没有广泛的推广应用。

徐州彭城电厂三期工程超滤系统净出力为2×95 m3/h,反渗透预脱盐系统出力为2×75 m3/h,正常4套超滤、2套反渗透同时运行;一级除盐加混床系统为2×150 m3/h,正常情况下一系列运行,一系列再生备用,额定出力流量为130 m3/h。

徐州彭城电厂三期工程的补给水系统自运行以来,出水水质稳定,超滤的产水率为90%,反渗透产水率为80%,一级除盐系统周期制水超过80 000 m3,混床出水能够完全满足上汽的推荐标准。

3.2 凝结水处理

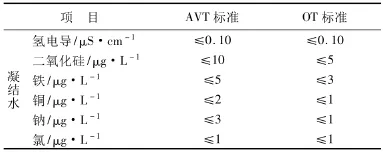

表5为徐州彭城电厂三期工程1000 MW超超临界机组的凝结水水质标准。从表可以看出超超临界机组处理后凝结水出水水质比超临界更加严格,出水电导提高到 0.1 μs/cm。

表5 徐州彭城电厂三期工程1000 MW超超临界机组凝结水质量标准

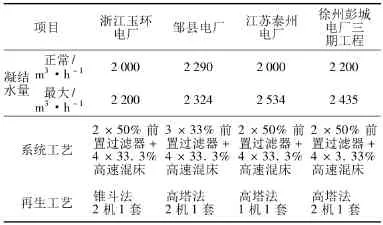

表6 1000 MW超超临界机组的凝结水精处理系统设置

从表6可以看出,国内几个典型的1000 MW机组电厂设计都采用了前置过滤器+高速混床的系统,前置过滤器不设备用,混床设置1台备用。对于超超临界机组混床以氢型方式运行,达到超临界机组精处理出水水质纯度指标的期望值即:氢电导率≤0.10 μs/cm,二氧化硅≤5 μg/L,钠≤1 μg/L,氯离子≤1 μg/L,几乎所有分离再生方式都能满足。但是当混床以铵型方式运行时,达到钠≤1 μg/L,氯离子≤1 μg/L,就必须保证混床中钠型阳树脂和氯型阴树脂的比例降至非常低的数值,另外阴阳树脂的再生水平是氢型方式的2倍,从国外的经验以及国内的玉环电厂与泰州电厂的长时间运行数据发现高塔法明显优于锥斗法。

3.3 化学加药

3.3.1 加药系统概况

1000 MW超超临界机组基本上每台机组设置1套加氨装置,2台机组设1套闭式循环冷却系统加联氨装置,每台机组设置1套加氧系统。

3.3.2 OT 工况运行探讨

加氧系统的氧气贮存系统采用带自动切换装置的2组钢瓶,加氧点设在凝结水精处理出口和给水泵吸入口,凝结水精处理装置出口加氧根据除氧器出口的氧含量和凝结水流量进行自动控制,加氧速率以维持凝结水中溶解氧的含量在30~150 μg/L之间。

根据给水处理规定,当机组为无铜系统时,应优先选用氧化性全挥发处理AVT(O)方式;如果给水氢电导率小0.15 μs/cm,且精处理系统正常运行,宜转为加氧处理OT方式。国内外一致的做法是超超临界直流炉正常运行给水采用联合工况即加氨、加氧处理。

目前国内的1000 MW超超临界机组的加氧还处于摸索阶段,相关的文献和经验还不是很丰富,根据国内外的超临界的OT实施状况,对超超临界的加氧处理做以下的分析和探讨。

至于AVT与OT的切换,超临界机组主要根据给水的氢电导率达到0.15 μs/cm并呈下降趋势时,可转为OT。根据加氧的钝化机理,机组加氧初始阶段,增加加氧量,使给水中达到高溶解氧量,使主蒸汽中的氧量上升到30 μg/L以上,不仅可以尽快地形成钝化膜,还可以降低水中铁的浓度,因为在膜的形成期需要的氧量更多。

多数机组除氧器在运行时关闭除氧器排气门,除氧器作加热器使用。而在1000 MW超超临界机组正常工况时除氧器排汽门可保持微开或定期开启,以平衡氧量,避免其它不凝结气体的集聚。实施OT中除氧器排气控制方式应根据试验情况确定,以避免由于机组负荷变化,氧及其它不凝结气体的集聚而使给水氧量出现波动过大的现象。1000 MW机组OT工况下,给水的电导率控制应在小于0.1 μs/cm,此时说明给水氯化物含量极低,一般不担心碳钢产生氯化物引起的局部腐蚀问题,但在停运条件下,则有可能因供氧不均匀产生局部腐蚀。高合金钢和不锈钢在含氯化物及溶解氧的高温高压水中,会发生应力腐蚀开裂,在高纯水中即使不含氯化物,而溶解氧浓度超过一定值,敏化的不锈钢也会产生晶间应力腐蚀开裂。在采用OT方式运行时,水汽回路氧含量不高,一般不会发生应力腐蚀破裂。

俄专家经过6年左右加氧处理总结和研究认为,给水含氧量的质量浓度为50 μg/L已有较快的致钝化速度,可在48 h内使锅炉金属全面进入钝态。所以目前国内外推荐加氧量50 μg/L。

因为给水加氧可以使金属表面形成一层致密的溶解度极低的三价氧化铁保护膜,使金属进入钝化区,阻止金属发生流动加速腐蚀,降低给水含铁量、炉管的结垢速率、锅炉整体运行阻力以及锅炉的清洗频率,从而提高锅炉效率。国外的超临界和超超临界机组多采用OT工况,但是国内很多机组并没有使用,主要原因可能是国外机组金属材质好,整体的稳定性好,易于实现。

3.4 水汽取样系统

汽水取样系统沿袭超临界的配置,每台机组1套。由于超超临界机组的水汽质量严格,尽可能用化学仪表控制,并设置控制值和报警值。所选用的化学检测仪表除常规的以外,徐州彭城电厂三期工程还增加了测定蒸汽中含氢量的氢表。一般控制主蒸汽的含氢量在2~10 μg/kg的范围〔4〕。1000 MW超超临界机组取样系统应该重视提高取样的代表性和样品测量的准确性。

4 结语

超超临界机组是我国近年来确定的火电机组主要发展方向,目前虽然在建和运行的1000 MW机组已经超过30台,但是由于起步较晚,尚无长时间的运行经验和案例可循。通过充分总结和研究国?内超超临界机组技术,不断提高我国超超临界机组的运行水平,使我国化学水处理技术上一个新台阶。

〔1〕汪德良,李志刚,柯于进,等.超超临界参数机组的水汽品质控制〔J〕.北京:中国电力,2005,8(8):57-61.

〔2〕KIRK R E,OTHMER D F.Encyclopedia of chemical technology〔M〕.John Wiley&Sons.Inc.

〔3〕柯于进,陈戎,常旭红,等.我国超临界机组凝结水精处理运行方式及出水水质研究〔C〕.凝结水处理技术研讨会论文集.2008.11.

〔4〕王华.超超临界机组水化学工况和设计探讨〔C〕.火电机组技术协作网第二届年会论文集.2006.10.