1000 MW切圆燃烧锅炉燃烧系统特点及烟温偏差控制

朱光明,谢国鸿,彭敏,杨剑锋,黄伟,陈文

(湖南省电力公司试验研究院,湖南长沙410007)

对于电站锅炉,其运行的安全、稳定、经济性与其燃烧系统的布置和调整密不可分。一般而言,燃烧系统有广义与狭义之分。广义的燃烧系统是由输煤、制粉、煤粉分离、送粉 (排粉、给粉)、燃烧器燃烧、除尘、脱硫等连贯环节 (部件)组成。狭义的燃烧系统则单指参与燃烧的设备系统,主要是携带高浓度煤粉的一次风,提供点火或助燃作用的油燃烧器,提供燃烧需要的二次风、燃尽风等。

不同的设计煤种适用于不同的燃烧系统。同时,设计良好的燃烧系统,其煤种适应性强、炉膛火焰充满度好、可抑制结焦和污染物生成。

对于1000 MW容量的电站锅炉,如何在控制制粉系统套数的前提下合理分配各个燃烧器的燃烧功率;燃用挥发分较高的烟煤时,如何降低NOx生成以及提高燃烧效率;对于四角切圆锅炉,如何从设计和运行角度降低烟温偏差等都是值得锅炉技术人员研究的方向。

徐州彭城电厂三期工程1000 MW超超临界参数四角切圆燃烧塔式锅炉,于2009年投产。设计煤种为晋中烟煤 (收到基低位发热量:20 966 kJ/kg;干燥无灰基挥发分:35%),校核煤种为徐州混煤 (属烟煤,其低位发热量:21 736 kJ/k,干燥无灰基挥发分:25%)。设计采用中速磨煤机一次风正压直吹式制粉系统,煤粉燃烧器为四角布置、切向燃烧、摆动式燃烧器。燃烧器共设置12层煤粉喷嘴,锅炉配置6台ZGM133N中速磨煤机,其中5台运行,1台备用。

1 切圆燃烧方式锅炉烟温偏差产生机理及危害

1.1 切圆燃烧锅炉烟温偏差产生机理

炉膛出口烟温偏差是指电站锅炉炉膛的水平和(或)垂直出口截面中热流分布的不均匀,常见的宏观外部特征是水平烟道两侧温度场的不均匀。由于燃烧方式的原因,较对冲燃烧、“W”型火焰燃烧等,切圆燃烧方式锅炉更容易出现水平烟道两侧的烟气温度和烟气速度偏差。

一般来讲,造成炉膛出口烟温偏差的主要原因包括炉膛出口烟气的残余偏转、四角烟气的动量不平衡、四角燃烧能量不均匀、受热面换热不均等。其中,对于切向燃烧锅炉而言,炉膛出口烟温偏差主要是炉膛内的流场偏差造成的。通过对目前运行的燃煤机组烟气温度和速度数据分析发现,在炉膛垂直出口断面处的烟气流速对烟温偏差的影响要比烟温的影响大得多〔1-2〕。这提示,烟温偏差不完全是燃烧和换热的问题,也是一种空气动力现象。炉膛出口烟温偏差与烟气的旋流强度之间有直接联系。

烟气旋流的产生是由于一次风、二次风与炉膛对角线之间存在一个偏转角。在一次风和二次风喷嘴喷口面积一定的条件下,风速越高意味着风量越大,即空气质量流率越高,偏转角度越大意味着旋转力矩越大。烟气的旋流,导致炉膛出口不同宽度方向的烟温偏差。

1.2 烟温偏差对锅炉运行安全和经济性的危害

四角切圆燃烧方式的锅炉在运行中,由于炉膛出口存在烟气的残余扭转,使得炉膛出口出现沿高度和宽度方向的烟温偏差,会明显影响电站锅炉运行的安全性和经济性。

同一个烟道截面的烟温偏差,会导致该断面处受热面的受热不均匀,严重时可引起受热面短期或长期超温爆管;为避免发生四管爆漏事故,电厂往往被迫降低主蒸汽和再热汽温度以控制壁温不超温,导致机组运行经济性下降。

此外,烟温偏差较大时,运行中减温水量难以合理控制,导致整个热力系统经济性下降。

2 电站锅炉NOx生成机理及控制

2.1 NOx 生成机理

电站锅炉燃烧产生的NOx主要是NO和NO2,一般统称为NOx。煤粉电站锅炉生成的NOx中,NO占95%以上,其余为NO2〔1〕,且NO2是由部分NO在燃烧后期形成的。

按生成起源和途径,电站锅炉燃烧生成的NOx可分为热力型、快速型和燃料型3类。一般认为,快速型NOx主要发生在内燃机中,煤粉炉中生成量只占NOx生成总量的5%以下,可忽略不计。电站锅炉NOx的主要生成方式是热力型和燃料型。影响热力型NOx生成量的因素主要是火焰温度、氧气浓度以及燃料在高温区的停留时间。在煤粉炉中,NOx总量中70% ~80%来自燃料中的氮〔1〕。影响燃料型NOx生成的主要因素是燃烧温度、燃烧氧浓度、煤中挥发分等。

由于燃料型NOx主要生成在挥发分的析出和燃烧阶段,因此,对于烟煤等高挥发分煤种,燃料型NOx是其主要生成原因。过量空气系数α>1时,挥发分含量越高,NOx转化率越大;火焰温度越高,NOx转化率越大。这主要是由于高挥发分煤种在氧量充足时,着火过快,火焰温度迅速升高,更多的挥发分以气态形式析出,导致大量的NO生成。

2.2 控制NOx生成的基本措施

根据各种NOx的生成机理,一般认为,破坏其生成的基本条件,是控制NOx生成的有效措施:

(1)降低燃烧过程尤其是着火时氧气浓度。着火时应尽可能控制过量空气系数α<1。

(2)降低燃烧区的火焰温度。降低火焰温度,一方面可减少热力型NOx,另一方面,由于减慢了挥发分的析出速度,也抑制了燃料型NOx转化率。

(3)减少燃料在高温区的停留时间。

3 1000 MW超超临界参数切圆燃烧锅炉燃烧系统

3.1 燃烧器选择及布置

由于设计煤种为烟煤,挥发分含量较高,煤粉着火稳定性和燃尽特性不是主要矛盾,如何在燃烧阶段尽量抑制NOx生成是其燃烧器选择的基本原则。

该锅炉选用阿尔斯通的LNCFS直流燃烧器。通过提高早期着火能力和使用分级燃烧技术,减少燃料型NOx生成。

煤粉燃烧器采用典型的 LNCFS燃烧器布置方式〔3〕,在煤粉燃烧器外为燃料风 (即周界风),主要作用是冷却火嘴和提供着火初期燃烧所需空气。燃烧器风箱分成独立的3组,下面2组风箱各有6层煤粉喷嘴,对应3台磨煤机,在每相邻2层煤粉喷嘴之间布置有1层燃油辅助风喷嘴。每相邻2层煤粉喷嘴的上方布置了1个组合喷嘴,其中预置水平偏角的辅助风喷嘴 (CFS)和直吹风喷嘴各占约50%出口流通面积。

3.2 抑制NOx生成

一般来讲,抑制氮氧化物生成的主要原理有低氧量燃烧和低燃烧区域温度等。分级配风方式是一种简单有效的技术措施。通过二次风逐级送入,降低着火和燃烧阶段的氧浓度,可有效降低NOx的转化比例。与不分级燃烧相比,空气分级燃烧可使NOx排放量降低200 mg/m3左右,即减少20% ~30%〔1〕。

同心切圆 (CFS)燃烧方式是一种炉膛内整体空气分级技术。CFS分级燃烧是指富燃料的一次风和提供燃烧需要的二次风具有同一个圆心,但切圆直径不同〔2-3〕。切圆直径的选择对于各角燃烧火焰的相互支持和火焰充满度、火焰刷墙贴壁等有直接的影响。

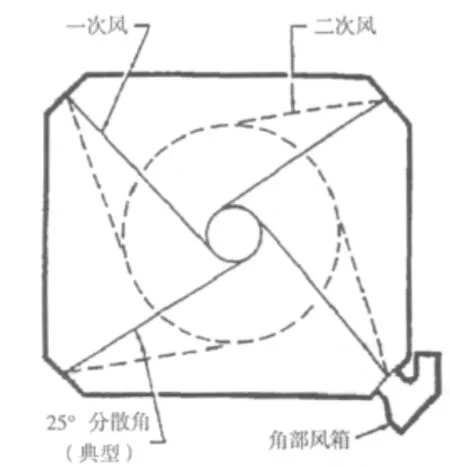

具体而言,该锅炉的同心切圆CFS燃烧方式是:对应每台磨煤机的2层煤粉喷嘴的上方布置1只二次风喷嘴,其中约一半直吹风,一半偏置风(CFS)喷嘴。见图1。

图1 同心切圆 (CFS)燃烧方式示意图

二次风气流在水平方向沿燃烧火炬分级送风,在着火阶段只有少量空气和煤粉混合,氧含量的明显偏低一方面抑制了NOx生成,另一方面也提高了煤粉的稳燃能力。由于一次风煤粉气流和同心偏转的二次风气流 (CFS)切圆大小不同,各一次风煤粉气流被二次风气流包裹在炉膛中央内侧,所有的一次风形成富燃料旋流火炬,而在燃烧区域外侧及上部四周水冷壁附近则形成少燃料的富氧区。

炉膛中心区域为富燃料低氧区而水冷壁附近为少燃料的富空气区,这样的空气气氛分布一方面提高了稳燃能力和燃烧效率,另一方面减少了灰渣在水冷壁上的沉积,并避免灰渣熔融软化,降低了炉膛结焦的风险,同时水冷壁附近氧量的提高也降低了燃用高硫煤时水冷壁的高温腐蚀倾向。

3.3 低负荷稳燃与提高煤粉燃尽特性

通过应用分级送风技术,LNCFS在降低 NOx排放的同时,还可显著提高锅炉不投油低负荷稳燃能力和燃烧效率。此外,LNCFS在防止炉内结渣、高温腐蚀和降低炉膛出口烟温偏差等方面,同样具有独特的效果。

(1)低负荷稳燃

LNCFS燃烧器采用了强化着火 (EI)煤粉喷嘴设计,可有效提高煤粉的着火能力。与常规煤粉喷嘴设计比较,强化着火 (EI)煤粉喷嘴的设计思路是通过合理组织一次煤粉气流和燃料风流场,确保煤粉中挥发分快速析出并在富燃料的气氛下快速着火。着火阶段的低氧富燃料气氛,也符合提高煤粉浓度后煤粉气流着火稳定性大幅加强的燃烧理论。因此,通过促进挥发分的着火和提高煤粉浓度,大大提高锅炉不投油低负荷稳燃能力。此外,由于着火阶段缺氧燃烧,也可有效降低NOx的生成。

(2)提高煤粉燃尽特性

对于煤粉燃烧,着火越早,其燃尽时间相对越长,对应地其燃烧效率越高。LNCFS通过在炉膛的不同高度布置CCOFA和SOFA燃尽风,将炉膛分成3个相对独立的部分:着火区、NOx还原区和燃料燃尽区。在每个区域的过量空气系数由3个因素控制:总的OFA风量,CCOFA和SOFA风量的分配以及总的过量空气系数。这种改进的空气分级方法通过优化每个区域的过量空气系数,在有效降低NOx排放的同时能最大限度地提高燃烧效率〔3〕。

该锅炉可水平摆动的分离燃尽风 (SOFA)设计,能根据煤质的变化,单独优化调整SOFA风和烟气的混合过程,加速煤粉的着火、分别控制不同燃烧阶段氧量气氛,兼顾了降低飞灰含碳量和一氧化碳 (CO)含量。如图2所示。

图2 可水平调整摆角的SOFA喷嘴设计示意图

(3)有效防止炉内结渣和高温腐蚀

LNCFS采用预置水平偏角的辅助风喷嘴(CFS)设计,由于二次风切圆大于一次风切圆,煤粉气流被裹夹在空气中,避免一次风刷墙,在燃烧区域及上部四周水冷壁附近形成富空气区,能有效防止炉内结渣和高温腐蚀。

3.4 控制炉膛出口烟温偏差

根据上文的分析,切圆燃烧锅炉的烟温偏差主要与炉膛空气动力场的状态有关,与炉膛和燃烧器的相互匹配及燃烧器的空气动力特性参数有关。燃烧器的合理设计无疑会减轻锅炉的烟温偏差。

空气动力场导致的烟温偏差可以通过特定的布置方式调整和运行调整予以降低: (1)减小气流入射角可降低旋转力矩; (2)在燃烧的燃尽区,布置紧凑燃尽风 (CCOFA)喷嘴和SOFA喷嘴,SOFA反切一定角度〔3〕,可以消除部分旋转动量;(3)此外,由于空气和烟气均为有粘性流体,在旋转过程中,旋流动量必然会不断衰减,因此增加烟气运动距离,也可以减弱甚至消除进入燃烧器上部区域气流的旋转强度,故选择12层燃烧器而不是6层燃烧器,一方面降低单只燃烧器一次风旋转动量,另一方面也相对拉长了烟气的停留时间,这都能有效降低燃烧烟气的旋转动量。

此外,为在运行中实时调整气流入射角,该锅炉同时应用了可水平调整角度的SOFA喷嘴 (参见图2),摆角可在+25°~-25°之间水平调整。水平角度的调整,一方面调整了燃尽风旋流强度,可有效消旋;另一方面,通过水平角度的调整,可实现炉膛火焰中心的位置控制,对燃烧效率也有影响。最佳的水平角度应通过燃烧调整获得。该水平摆动角度在热态调整时确定后,就不用再调整。

4 机组冷态和热态调试情况

4.1 一次风均分器均分效果

由于设计煤种为烟煤,可磨性较好且煤粉细度要求不高,磨煤机可有较大出力。该系统采用6台中速磨煤机。为合理控制单只燃烧器燃烧功率、降低烟气旋转动量,每台磨煤机对应提供2层共8只燃烧器所需的煤粉。磨煤机出口为4根煤粉管道,在燃烧器前通过一个均分器,均等地分成8根煤粉管道,进入4个角燃烧器的2层煤粉喷嘴中。

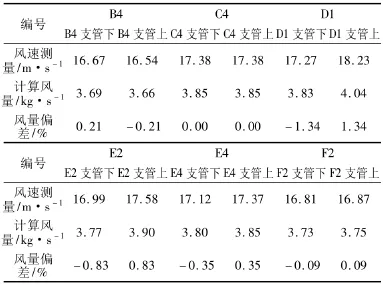

在冷态试验中,调试技术人员对磨煤机出口一次风管均分器后风速进行了抽测,结果见表1。

表1 磨煤机出口一次风粉管分配器后风速测量

由调试阶段风速测量结果看,均分器后,一次风管内风速最大偏差1.34%,偏差控制良好。

4.2 炉膛出口烟气流场分布

在调试阶段,调整SOFA水平角度至0°,测量炉膛出口风速分布和省煤器入口风速分布,测量结果分别见图3,4。

从风速测量结果看,炉膛出口烟道风速分布沿炉膛宽度方向呈现两边高、中间低的趋势,省煤器入口气流分布沿炉膛宽度方向则较为均匀。整体上,两侧流速分布基本对称。

4.3 炉膛出口烟温偏差控制

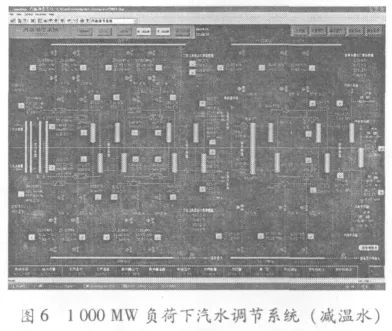

将SOFA水平角度调整至 0°不变,在1000 MW负荷下,维持B,C,D,E,F 5套制粉系统运行,锅炉烟气系统、汽温调节系统、风烟系统分别见图5~7。

图5 1000 MW负荷下烟气系统

(1)从图5可知,二级过热器出口左右两侧烟温分别为623.6℃和614.5℃,偏差9.1℃;一级再热器出口左右两侧烟温分别为419.9℃和419.5℃,偏差0.4℃。从图7数据也可看出,空预器进口左右侧烟气温度分别为 363.16℃和362.54℃,偏差0.62℃;空预器出口左右侧平均温度分别为146.36℃和146.50℃,偏差为 0.14℃。从上述数据看,在烟气行程 (从二级过热器后),烟气偏差最大为9.1℃,偏差很小。

(2)从图6看,过热器一级减温水左右侧分别为:17.76 t/h和26.63 t/h,二级减温水左右侧分别为:98.37 t/h和85.34 t/h。减温水量偏差极小。

从上述左右侧烟温对比数据和减温水量对比数据看,1000 MW负荷下,该四角切圆燃烧锅炉炉膛出口烟温偏差较小。

4.4 低负荷稳燃能力

在调试阶段,借助微油点火系统,B制粉系统对应煤粉燃烧器在点火小油枪投运后可实现稳定着火。

在300 MW(30%额定工况负荷)左右负荷下,B制粉系统退出小油枪,实现断油燃烧。

5 结论

5.1 大容量参数锅炉,在制粉系统出力满足的条件下,一次风均分技术可以保证均分效果较好,能平均分配燃烧器燃烧功率。

5.2 可水平调整角度的燃尽风设计,能有效调整燃尽风反切动量,有效控制四角切圆燃烧锅炉的炉膛出口烟温偏差,从实际燃烧效果看,满负荷下烟温偏差可控制在10℃以内。

5.3 低NOx同轴燃烧系统 (LNCFS)燃烧器着火稳定性较好,在30%额定负荷下负荷下,即可实现断油稳燃。

〔1〕胡荫平.电站锅炉手册〔M〕.北京:中国电力出版社,2005.

〔2〕王振雷.关于切向燃烧炉膛烟气残余旋转计算结果的几点初步看法〔J〕.锅炉制造,2006,(4):32-34.

〔3〕张维侠,张建文.LNCFS燃烧系统在600 MW超临界机组中的应用〔J〕.锅炉技术,2007,38(6):42-45.

〔4〕杨海勇.反向OFA对减少切圆燃烧烟温偏差作用的试验分析〔J〕.电站系统工程,2009,25(4):7-8.