对烟丝自动化箱式储存系统主要环节工作效能校核的探讨

李幸平, 陈蕊妍,苑卫东

(张家口职业技术学院,张家口 075000)

0 引言

烟丝自动化箱式储存系统是我国烟草行业近年来开始采用的烟丝储存新系统,它实现了卷烟生产过程的自动化、信息化、精细化和柔性化的作业方式,是提高烟草品质、实现信息化管理、满足市场需求和提高生产效率的重要手段。结合实际,合理选择工艺参数,确保系统各环节工作效率、生产能力最大化是值得设计者探讨的问题。本文就系统中主要环节的工艺参数选择、工作效能校核进行探讨。

1 烟丝自动化箱式储存系统的主要工艺流程

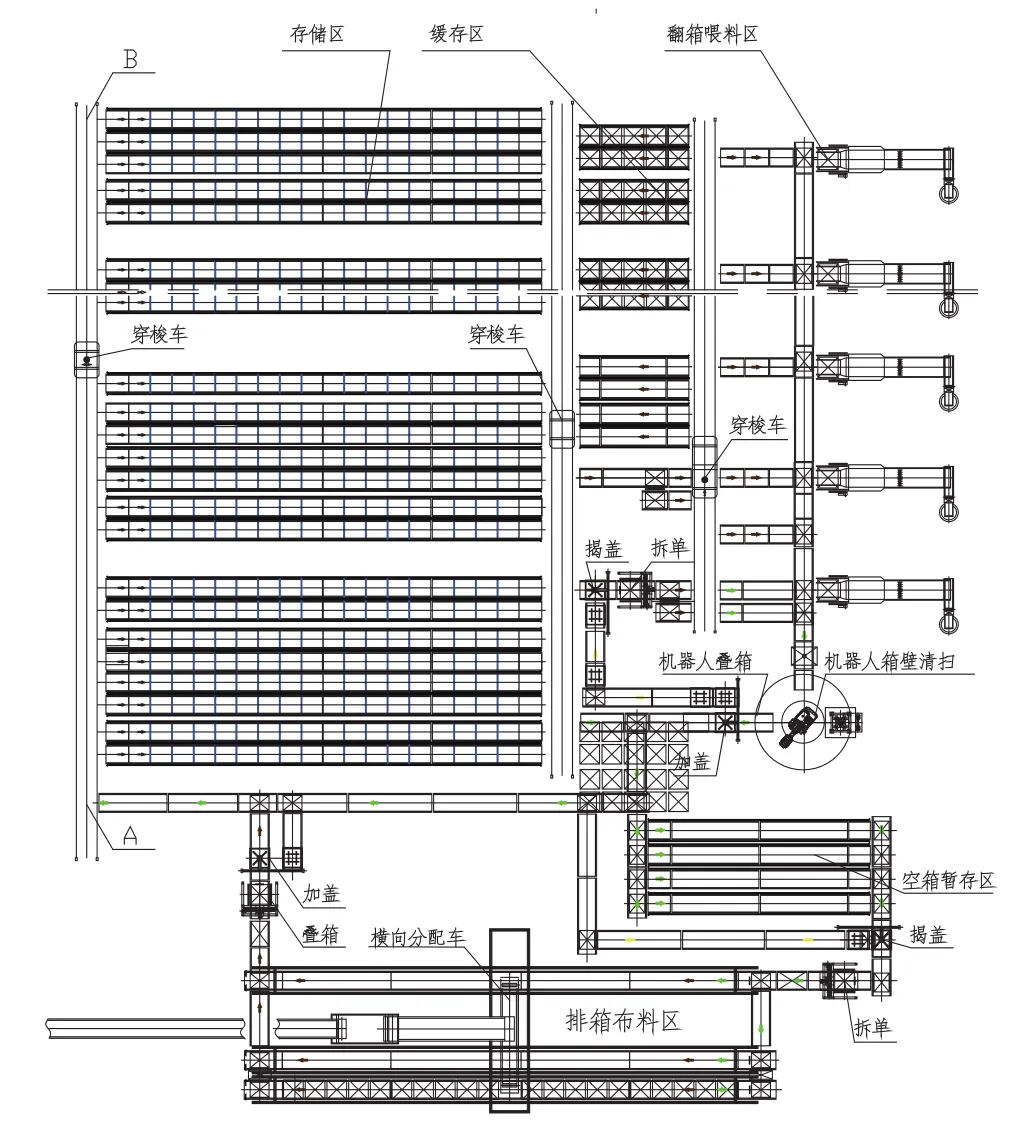

图1为烟丝自动化箱式储存系统工艺布局图,下面结合该图介绍主要工艺流程。

1.1 装箱入库储存

加香后的烟丝和揭盖、拆单后的空箱经输送设备送到图1所示的排箱布料区,布料车上的动态电子称获取烟丝重量后向烟箱布料,同时系统根据生产任务表的每批预计装箱量计算出装箱区所需空箱量并控制布料车装箱或停车。

装满烟丝的烟箱经过称重、扫码记录、叠箱、加盖、密封由穿梭车输送到存储区上游,扫码识别后送入图1所示的存储区。

烟丝在存储区按照工艺要求的时间进行储存。

图1 烟丝自动化箱式储存系统工艺布局图

1.2 出库喂丝

传感器反馈图1所示的翻箱喂料区的待料工位缺料信息;系统控制中心命令烟丝箱存储系统中的指定巷道出烟丝箱至出库穿梭车上,揭盖、拆单后送抵翻箱喂料区的指定出库站台,进入翻箱待料工位,完成出库过程。

在翻箱喂料区,由机器人进行翻箱喂料。

1.3 空箱返回

喂丝后形成的空箱缓存在输送机上,当下游喂料机翻箱工位出现空位,通道畅通时,缓存的空箱返回到图1所示的机器人箱壁清扫区。

1.4 空箱清扫

机器人清扫附着在箱体内壁的残留烟丝,然后由多种仪器进行装箱前的清空达标判别,最后叠箱、加盖。

1.5 空箱暂存

叠箱加盖后的空箱进入图1所示的空箱暂存区,用作烟丝装箱入库时提取空箱。

1.6 烟箱缓存

系统控制中心将各品牌每批次剩余烟丝箱和从翻箱喂料机退回的烟丝箱重新称重记录,存放在图1所示的缓存区,以备下次卷烟时使用。

2 系统主要环节工艺参数选择和工作效能校核

2.1 基本数据及运行参数

2.1.1 系统能力

1)装箱能力 烟丝装箱流量8000kg/h,品牌每批次4000kg;

2)供丝能力 翻箱喂料流量4,000kg/h。

2.1.2 烟丝重量

烤烟型成品烟丝: 100kg/箱。

2.1.3 烟丝储存时间及各区的箱位设置

1)存储时间 工艺要求烟丝存储时间18h;2)装箱区共3个通道,每通道20个箱位;

3)存储区共36道,其中1道空道,用于长假期间空箱回存库区,其余35道作为烟丝箱存储区。每道20个箱位,2层40箱,共可存放1400箱;

4)缓存区共25道,其中1道作为回用通道,其它每道5箱位,2层共计可存放240箱;

5)空箱暂存区共4道,每道10箱位,2层共可存放80箱。

2.1.4 穿梭车基本参数

加速度 0.5 m/s2;

最大行走速度 160 m/min;

穿梭车上的输送机速度 14 m/min;

2.1.5 输送机、移载机基本参数

输送速度 15 m/min

2.2 主要环节工艺参数选择和工作效能校核

2.2.1 烟丝装箱区

装箱区3个通道一组,进空箱、布料和布满烟丝后出箱各占一个通道,通道长24m。根据2.1,每通道20箱,装箱流量8000kg/h,可计算出每通道装箱所需时间为:

T1=20×100×60/8000=15 min

烟箱移出通道时,移载机升起时间t1=4.4s,链式移行时间t2=1.2×60/15=4.8s,链条机输送时间t3=2.2×60/15=8.8s,移载机降落时间t4=4.4s,每个烟箱走出通道的时间T=t1+t2+t3+t4=4.4×2+4.8+8.8=22.4s,每通道移出烟箱的时间为:

T2=20T=448s= 7.47 min

排箱时间与移出烟箱时间同为T2,均小于装箱时间T1。可见按3个通道布置装箱,不会形成满料烟箱堆积。

2.2.2 叠箱区

烟箱在输送机上的输送速度设为15 m/min,位于叠箱机下面的输送机长为2m。烟箱送至和离开叠箱机所需的时间为t1=2×60/15=8s。

烟箱经过抓紧、提升、叠放、松开等被重叠放置。设抓紧、叠放和松开时间均为2s;提升烟箱的速度为15 m/min,提升高度为1.4m,提升时间t=1.4×60/15=5.6s。烟箱在叠箱工位叠箱所需的时间为t2=2+5.6+2+2=11.6s。

叠箱全过程共需时间T=t1×3/2+t2=8×3/2+11.6=23.6s。

每小时可以叠箱数量为:

N1=3600/ T=3600/23.6=152.5垛/h=152.5×2=305 箱/h

由2.1.1烟箱通过的最大流量可知,每小时需要的叠箱数量为:

N2=80 箱/h

叠箱机的负载率为:

N2/ N1=80/305=26.23%

可见,叠箱机能够满足工艺流量要求。

2.2.3 加盖区(揭盖区)

满料烟箱叠放成双层后加盖,经穿梭车转向储存区。烟箱送至和离开加盖机的时间与上述叠箱机的相同;取盖、将箱盖送至烟箱上方、落盖时间分别为2、5、5s。烟箱加盖全过程所需的时间T=8+2+5+5=20s。每小时可以加盖数量为:

N1=3600/T=3600/20=180 个/h

根据2.1.1烟丝装箱流量,烟箱叠放成双层,上层烟箱加盖,每小时需要加盖数量为:

N2=80/2= 40 个/h

加盖机的负载率:

N2/N1=40/180=22.22%

计算可知,加盖机(揭盖机)工作能力满足工艺要求。

2.2.4 穿梭车

入库穿梭车在从接收烟箱到送达指定位置的过程中,AB间的输送距离为最大,如图1所示,Lmax =56m。

烟箱由输送机装到穿梭车上;穿梭车以0.5 m/s2的加速度加速到v1=120 m/min后匀速负载输送,又以0.5 m/s2的加速度减速,到达系统指定的位置后停止;然后输送机卸下烟箱;最后穿梭车以与负载输送相同的过程空载返回到起始点。

穿梭车加速与减速所需时间和行走距离相同,均为t1和s1,s1=(v12-v02)/(2a)=( 22-0)/(2×0.5)=4m,因为s1=s0+v0t1+at12/2,所以t1=(2s1/a)0.5=(2×4/0.5)0.5=4s;穿梭车匀速负载输送的时间t2=(Lmax-2×s1)/ v1=(56-2×4)/2=24s;烟箱装上与卸下穿梭车的时间相同,均为t3,当穿梭车宽度按1.15米计算时,t3=1.15×60/14=4.93s,圆整为5s;穿梭车在装上烟箱、输送、卸下烟箱、空载返回的全程中所需要的最长时间Tmax=2(t3+t1+t2+t1)=2(5+4+24+4)=74s。

穿梭车每小时可以输送烟箱次数为

N1=3600/ Tmax =3600/74=48.65 次/h

穿梭车每小时需要输送烟箱次数为

N2=80/2=40 次/h

穿梭车在最大输送距离的利用率:

N2/N1=40/48.65=82.22%

最大输送距离时,入库穿梭车的负载率仍小于85%,满足工艺要求。

储存区下游的出库穿梭车输送能力需要满足供丝要求。由2.1.1知,系统供丝能力4000kg/h,设最大输送距离Lmax=44.5m。与上述入库穿梭车相比较,出库穿梭车的出库流量和最大距离均小于入库穿梭车的,所以出库穿梭车的工作效能也能满足工艺要求。

2.2.5 清扫箱壁机械人

空箱到达清扫工位后,机器人开始移动抓取空箱;举至清扫装置上方;翻转箱体180°后下落,此时,清扫装置开启旋转,机器人夹持箱体进行清扫;清扫后的空箱被举起翻转

180°后放置在叠箱工位;机器人返回到原始位置。

根据机器人的参数,机器人移动及抓取空箱时间5s, 夹具持紧箱体时间1s,将箱体置于清扫位置时间3s, 翻转箱体并清扫箱壁时间12s, 翻转箱体放置在叠箱位置、叠箱时间8s, 返回到原始位置时间5s。机器人清扫周期T=5+1+3+12+8+5=34s。机器人每小时可以清扫空箱数为

N1=3600/T=3600/34=105.9 箱/h

由2.1.1翻箱喂料流量可知,翻箱喂料区释放空箱数为

N2=40 箱/h

机器人工作负载率:

N2/ N1=40/105.9=37.78%

可见机器人可以满足工艺要求。

3 结束语

上述计算校验可见,系统各主要环节的工艺参数选择是合适的,工作效能能满足工艺要求, 说明该系统设计方案是可行的,可以使用专业模拟仿真软件(如automode等)对整个系统建模做模拟仿真分析。

[1] 基于ABB机器人的烟丝箱倾倒系统方案.上海 ABB工程有限公司,2007.

[2] 吴兴强.自动箱式储丝系统的设计与应用[J].烟草科技,2006,(6).