重庆单轨车走行轮胎胎面磨损分析研究与对策

贺 观

(重庆市轨道交通设计研究院,400051,重庆∥高级工程师)

跨坐式单轨车辆转向架较为独特,其转向架构架由横梁、侧梁、端梁,以及导向、稳定车轮的支承架构成,其内部设有空气弹簧的辅助空气室;走行轮轴为单悬臂式,轮胎安装在轮辋上,轮心通过轴承支承在空心轴套上;每个轮轴上装有两个填充氮气的钢心橡胶走行轮;走行轮通过悬臂轴固定在转向架构架上,便于轮胎更换。车辆每个转向架2轴共4个走行轮胎,4辆编组的列车共32个走行轮。跨坐式单轨车辆转向架如图1所示。

跨座式单轨车的运行方式是:车体转向架跨坐在PC(预应力混凝土)轨道梁上,牵引电机驱动走行轮旋转从而带动转向架及车体沿PC轨道梁运行。走行轮胎胎面状况直接影响到单轨车的运行品质,其磨损情况是关系单轨车安全运行的重要因素。单轨车的稳定运行以及轮胎与PC梁面间的摩擦紧密相关。这种摩擦造成了轮胎的各种磨损。走行胎面磨损的分析研究,对提高轮胎的使用寿命、降低成本、保障运营安全等至关重要。

图1 跨坐式单轨车辆转向架

1 走行轮胎磨损现象

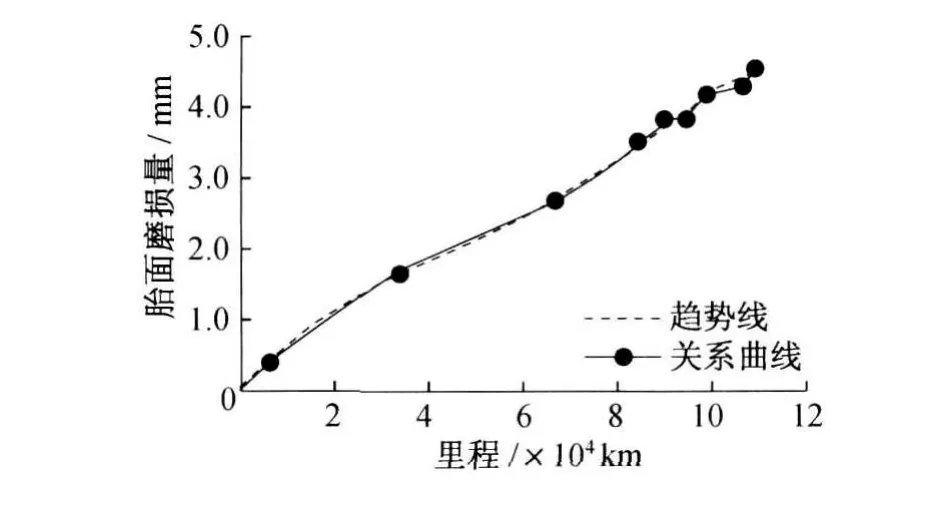

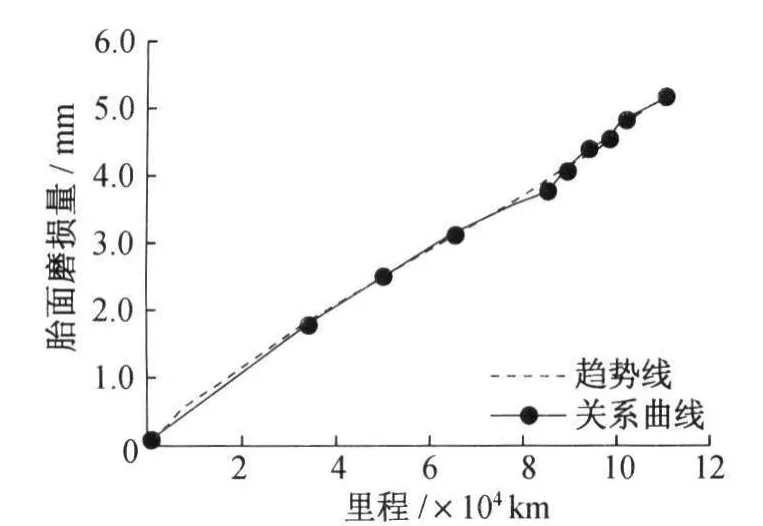

对202、203车统计得出的走行轮胎面磨损与走行里程关系曲线如图2、图3。可见,胎面的磨损程度随着走行里程增加。

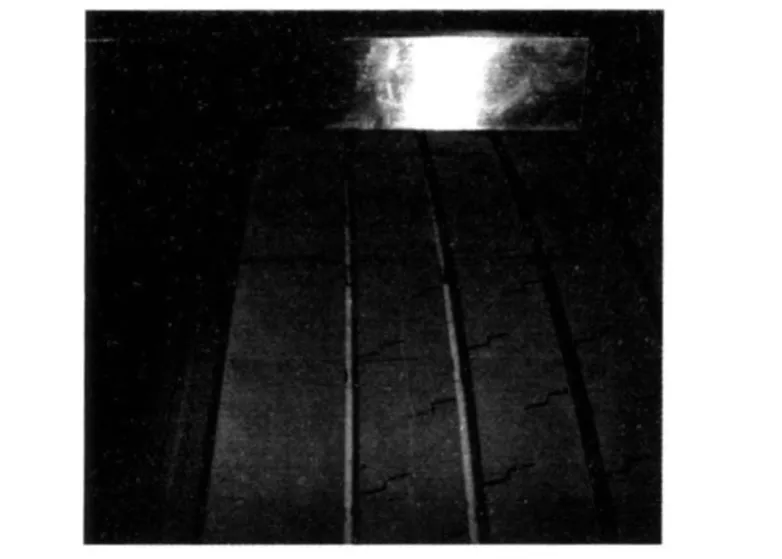

轮胎内充气压力为850~950 k Pa。因为胎冠中部单位面积所承受的载荷量比两侧要大些,使用时胎冠中部磨损稍大,故轮胎出厂时胎冠中部比两侧胎肩稍微突出。新轮胎冠7条沟槽深均8.6 mm。新轮胎冠如图4所示。

图2 202车胎面磨损与走行里程关系曲线

图3 203车胎面磨损与走行里程关系曲线

图4 新轮胎冠图

运行一段时间后,胎冠部分逐步磨耗掉。检修工艺要求:任一沟槽条沟槽小于1 mm时,需更换同一轴上2只轮胎。正常情况下,胎冠7条沟槽中,中间一条沟槽磨损较快。图5所示为胎冠中间一条沟槽磨损到只剩下1 mm的情况。

图5 满足换轮条件的轮胎胎冠状况图

在重庆单轨车试运行初期由进口车承担运营任务。由于国产车辆生产制造周期的原因,车辆到达间隔较长,致使原运行车辆轮胎出现了胎冠过度磨损状况,如图6所示:胎冠7条沟槽中,中间一条沟槽已全部磨平,旁边2条沟槽尚余1 mm。

图7所示,胎冠7条沟槽中,中间及旁边2条沟槽已全部磨平,再旁边2条尚余1 mm。

这种轮胎过度磨损的情况实际已经影响到加减速度及制动性能,危及行车安全。在雨雪天气以及运行在钢梁、钢制道岔表面上时,影响尤为突出,经常被检测到并作为故障报警显示出来。类似特殊状况在随后的正式运营中已经没有出现过。

图6 超过换轮条件的轮胎胎冠磨损图

图7 超过换轮条件的轮胎胎冠过度磨损图

2 走行轮胎胎面磨损情况分析

2.1 均匀磨损情况分析

由于单轨车的走行轮是充氮气的钢心橡胶轮胎,它在PC轨道梁上运行时胎面与梁面的接触面呈椭圆状并且接触面积相对较大,轮胎不再是自由半径圆形而是滚动圆半径圆形。从微观角度分析,胎面与梁面接触面积区域内,除非是纯滑动,一般都可以分为两个区:一个是粘着区即轮胎进入接触的一侧,一个是滑动区即轮胎离开接触的一侧。两个区的大小与滑动率的大小是相关的。滑动率越大,滑动区越大,粘着区越小。动力转向架上的走行轮在梁面上的运动不是纯滚动,而是受蠕滑力支配的滑动与纯滚动的合成运动,特别是车体通过曲线时走行轮胎的滑动与纯滚动的合成运动更加明显。

动力转向架上用v表示轮胎行进速度(即车体的实际速度),r表示轮胎滚动圆半径,ω表示轮胎回转角速度。轮胎在圆周力的作用下,由于胎面与梁面间有相对滑移,所以轮胎行进速度v<ωr。转矩越大,速度差也越大;纵向蠕滑速度(v1=v-ωr)越大,蠕滑率也越大。蠕滑力的方向与轮周力的方向相反。当轮周力达库仑摩擦力时就产生空转或滑行,使胎面的磨损加重。在刚开始起动的时候,速度由零变成v。在这个加速过程中,梁面提供给胎面的摩擦力由大变小,蠕滑率也由大变小。此时胎面磨损较运行过程大,并发出吱吱的声音。制动过程磨损与此类似。上述图5、6、7所示即为走行轮胎不同程度的均匀磨损情况。

2.2 走行轮胎非均匀磨损情况分析

对使用后更换下来的轮胎进行分析比对发现:除均匀磨损外,轮胎还存在偏磨、块状磨损等非均匀磨损现象。以下针对各种磨损状况进行分析,以便找出磨损原因,以期尽可能延长走行轮的使用期限。

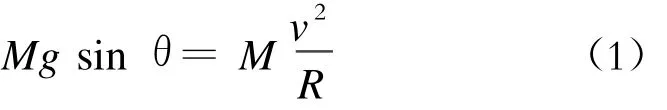

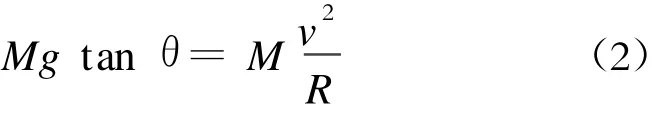

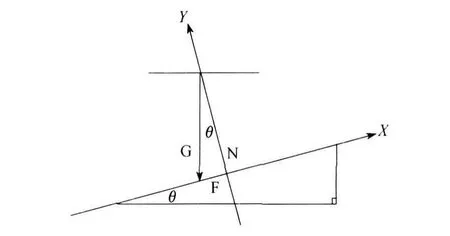

如图8所示单轨车经过曲线时,PC梁面会成一定角度θ倾斜。其受力分析如图9所示。则有:

图8 单轨车通过曲线示意图

由于倾角θ很小,可以视为sinθ=tanθ,即

式中:

M——车体及乘客总质量,kg;

g——当地重力加速度,m/s2;

v——过弯道时的速度,m/s;

R——弯道半径,m。

图9 单轨车通过曲线时受力情况分析

单轨车过曲线时车体提供的重力分量可平衡掉过曲线时产生的离心力,减小乘客的不舒适感,减小过曲线时产生的磨损。走行轮胎经过曲线时胎肩与胎面接触处变形情况如图10所示。

图10 单轨车通过曲线时轮胎变形示意图

由于同一走行轮轴上的两个轮胎半径及胎压差距很小,所以当两个轮胎同时并排通过曲线的过程中,两个轮胎的曲线内侧胎肩与胎面接触部分会产生严重的过度挠曲弹性变形,内侧胎肩与胎面接触部分承受了绝大部分载荷。同时,又由于两个走行轮没有差动系统,两个轮胎曲线内侧的实际行进速度v远小于轮胎的旋转速度ωr,蠕滑速度变得很大,蠕滑率也变大,从而造成曲线内侧胎肩与胎面接触部分的严重偏磨。曲线最内侧半径比PC梁面中间的曲线半径要小,曲线内侧的内胎比外胎胎肩与胎面接触部分走过的距离要短,然而他们的轮胎旋转速度ωr是一样的,这样就势必会造成曲线内侧的轮胎比外侧轮胎胎肩与胎面接触部分的偏磨更为严重(见图 11)。

图11 轮胎边缘偏磨状况图

轮胎的轻微蛇形运动同样会造成横向蠕滑,通过道岔转折区时都会加剧胎面磨损。胎面与梁面的摩擦系数μ在相同天气条件下可以视为一个比较固定的值。轨道上前后两根PC梁都安装在同一基座上,由于存在安装误差以及地形沉降,使得两梁面不在同一水平面上;同时由于梁间齿型板连接时也存在误差,使得走行轮通过连接处时会产生较大的垂向跳动和横向扭动。轮胎高速经过两梁连接处时,胎冠两边花纹处被铲掉一部分形成如图12所示不是很深的、但有规则的块状剥落。

图12 轮胎剥落磨损状况图

针对出现的如图13所示两沟槽间的胎面一条带都显著磨损、而两边胎冠磨损较小明显高出的带状磨损状况,我们判断可能是由于轨道梁面和梁间齿形板的某些部位处理不到位,而导致对胎面一个相对固定位置累积产生的特别磨损。如轨道梁面或接头部的些微突起、部分梁间齿形板的细小毛边等。

2.3 非动力转向架轮胎磨损情况

单轨车的两个带司机室的头车即M c1、M c2。M c1车的一位转向架和M c2的二位转向架都是非动力转向架,由于没有牵引电机装置,不能提供动力,走行轮的轮周牵引力为零,蠕滑和滑动磨损现象较动力转向架上轮胎小。故换轮过程中发现存在明显的非动力转向架比动力转向架上面的走行轮磨损小很多的现象。

图13 沟槽间的胎面一条带显著磨损图

3 延长走行轮胎使用寿命的方法

单轨车辆走行轮胎目前尚未完全国产化,而进口轮胎价格较为昂贵,每只约合人民币七八千元。每列单轨车32只走行轮,按年运营里程10万km全部更换一次计,每年约需数百万元。因此通过对走行轮胎各种磨损情况的分析,提出有针对性的处理和解决办法,有效地延长单轨车走行轮胎的使用寿命成为较为急迫的课题。根据以上分析,采取了以下几点措施。

3.1 降低轮胎充气气压

由于初次使用没有运行经验,为了积累运用数据(如轮胎气压泄漏率、轮胎满气运用天数、轮胎磨耗、制动距离等),因此在现场还进行了一系列型式试验。为了避免走行轮胎在允许的波动范围内的不统一导致的试验数据和运营数据的偏差,运营初期将201、202号进口车的走行轮胎的胎压一律充至950 k Pa的上限值。近一年时间的试运行后,通过对更换下的单轨车走行轮胎的磨损分析,得出结论:降低走行轮胎的胎压至略超过850 k Pa的下限值水平,对延长走行轮胎的使用寿命极为有利。这样可以有效增大胎面与梁面接触面的椭圆形面积,不仅可以减少走行轮胎运行中的磨损,还能提升列车牵引、制动性能;同时,降低走行轮胎的胎压还可以在车辆通过梁间的过程中,减轻因梁间安装误差和地形沉降带来的微小高差所产生的车辆垂向跳动和横向扭动,克服和避免块状剥落现象的发生。采取降低轮胎胎压的措施后,块状剥落的磨损现象基本消失,偏磨现象也大大减轻。

3.2 调整提高轨道梁的安装精度

PC轨道梁属混凝土制品,制造过程中的公差要求不可能太高,其梁间高差可通过调整梁支座保证。初次安装使用的轨道梁全线已经按规范将各梁高差调整到小于2 mm。通过一段时间的运营试验后,为减少单轨车走行轮胎磨损,在运营间隙的维护中对全线梁间高差进行了更进一步的调整,同时对梁端的微凸起和梁间齿形板的飞边等进行地毯式搜寻和打磨处理,力求避免块状剥落和带状磨损。经此全线大规模调整、处理后单轨车辆运行至今,轮胎的带状磨损现象基本消失,验证了上述对此类磨耗的分析、判断,同时也保障了单轨车辆更平稳、安全运行。

3.3 规范列车驾驶员的操作行为

行车规程规定单轨车辆侧向通过可挠型道岔时,速度应小于15 km/h。实际运行中观察到,车辆侧向通过可挠型道岔尤其是通过车场的三开、五开道岔时,即使速度小于15 km/h,车身侧向晃动仍很大。在车场内虽然是空车运行,但这种晃动引起的轮胎在轨面尤其在梁与道岔连接的齿型板部位的横向碾动,造成齿型板缝隙吃啃轮胎边缘的可能大大增加。为此要求驾驶员驾驶车辆出入车场的三开、五开道岔时,减低车速,尽可能平稳通过。采取此措施后,轮胎偏磨现象大大减轻。

重庆单轨车牵引档位有4级,制动档位有7级。试运行期间为摸索经验,制定了《操作规程(试用本)》。缘于考虑减低车辆起步时乘客(尤其是站立乘客)的惯性影响的初衷,《规程(试用本)》试行:起步时先将手柄档位拉至牵引2级然后加至牵引4级;进站减速的档位正常,是“制动5→制动3→制动2→制动1→0”。但部分驾驶员更愿意用“制动6→制动4→制动2→制动1→0”的这种制动距离短的选择。但从减少单轨车走行轮胎磨损的角度考虑,起步时直接将手柄档位拉至牵引4级的做法更利于车辆牵引力的发挥,同时起动过程缩短约2 s。为此,在列车运行时多次实测,观察到直接牵引4时站立且无手部支撑的乘客晃动稍大,但不致产生不安全因素。故立即更改操作规程,规定起步时必须将手柄档位直接拉至牵引4级。制动过程也是如此。这一规范从新驾驶员培训即开始,规定进站减速的档位必须用“制动5→制动3→制动2→制动1→0”的步骤,以减少对高速运行车辆突施过大制动导致可能的滑动所导致的磨损。

3.4 车辆检修中强化减少轮胎磨耗的意识和措施

在单轨车辆检修时,除了采取保证安全和正常运营规定的工艺和措施外,有意识地选择能够减少轮胎磨损的措施。如:每列车的导向轮、稳定轮,依靠垫片调整与梁间的间距以及对梁侧的压力,尽可能地保证两侧导向轮、稳定轮的数据以及同一辆车前后两转向架数据甚至一列车所有转向架的数据在允许的公差内一致,可能会减轻单轨列车车体的侧扭、点头、侧摆、摇头等振动以及车体蛇形运动,减少这些振动形式以及车体蛇形运动导致的磨损加剧以及磨损的不规则性。

在换轮过程中,对工艺要求的各种数据如间隙、预紧力、油量等详尽记录、存档,运行一段时间后测量轮胎磨损状况,通过正态分布的统计方法归纳出可能对轮胎使用寿命延长有利的措施,并在其他车换轮过程中试行、推广后继续探索。

在加强与日方技术人员的沟通、交流和探讨的同时,聘请有经验的日方技师现场监督、指导,参与列、月检和换轮过程,充分汲取日方多年的运用、维修经验,也对加大轮胎减磨的意识起到了一定的作用。

4 效果与结论

通过以上对单轨车走行轮胎胎面磨损情况分析、研究,并根据分析有针对性地采取相应措施后,重庆单轨车走行轮胎的使用寿命逐步提高。如表1所示,从各车首次以及最近一次换轮走行里程统计可以看出,各项措施的实施后,对单轨车辆尤其是前几组车轮胎减磨的明显效果。

表1 各车首次以及最近一次换轮走行里程

可以看出,单轨车换轮一次换轮走行里程基本稳定在约11万km左右,已经达到甚至超过日本的轮胎寿命。要想更进一步降低单轨车走行轮胎的运营成本,就应考虑推进单轨车走行轮胎的国产化问题。

[1]仲建华.重庆跨座式单轨交通[J].都市快轨交通,2004,17(5):17.

[2]杜子学,张俊峰.跨座式单轨车辆运行阻力研究[J].大连交通大学学报,2009,30(3):1.

[3]王野平.论轮胎的磨损[J].汽车技术,1999(6):19.

[4]庄继德.汽车轮胎学[M].北京:北京理工大学出版社,1996.

[5]周庆瑞,金锋.新型城市轨道交通[M].北京:中国铁道出版社,2005.