温度湿度对产品的影响分析

傅钊

(广州爱斯佩克环境仪器有限公司,广东 广州 510800)

1 引言

随着市场对体积小、密度高且功能强的便携式电子产品的需求增加,对新材料、新器件及新加工方法也提出了更高的要求。因此,几乎所有的厂商都对其零配件供应商要求供应的零配件是满足某些特定环境条件的合格产品。

评价产品价值不应仅局限于对产品自身功能与性能进行评价。换句话说,质量是产品价值的基础,产品价值取决于其自身质量,也是厂家生存的根本。产品投放到市场后发生质量问题时,性能的损坏程度并不直接影响产品成本,但对厂家来讲最大的损失莫过于品牌信誉的损失。为了避免相关的损失,在产品投放市场之前,有必要对产品作质量鉴定。环境试验不仅能够通过模拟试验和产品寿命老化试验来对产品进行质量鉴定,同时还是目前质量保证体系中必不可少的先决条件。

环境试验是确认与改善工业产品质量的主要方法,也是可靠性试验的重要组成部分。环境试验大致可分为 “气候环境试验”、 “机械环境试验”和“综合环境试验”。与气候有关的环境试验包括温度、湿度、盐雾及压力等环境应力试验,而机械环境试验则包括冲击和振动等环境应力试验。这里仅介绍与气候有关的温度、湿度及高低温温度冲击等对产品的影响。

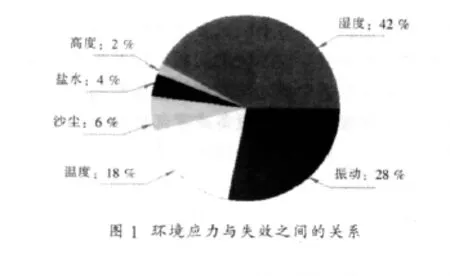

环境应力条件可以引起产品失效,美国航空公司的相关资料明确地表示了失效与环境应力之间的关系(如图1所示)。图中可见,在各种应力的影响之下,温度和湿度环境应力所引发的失效占所有环境应力引发失效的60%左右。

2 温度湿度环境对产品性能的影响

环境试验始见于第二次世界大战,当时美军出现了诸如从美国运至亚洲的机载电子设备,到达目的地后部分不能正常使用、将近一半以上的备用电子设备储备在仓库时就已经失效的问题,由此引起美军的极大重视。经调查确认,大多数设备的失效问题是起因于亚洲热带多雨潮湿环境下湿热应力的混合作用。

2.1 湿热环境所导致的一般失效事例

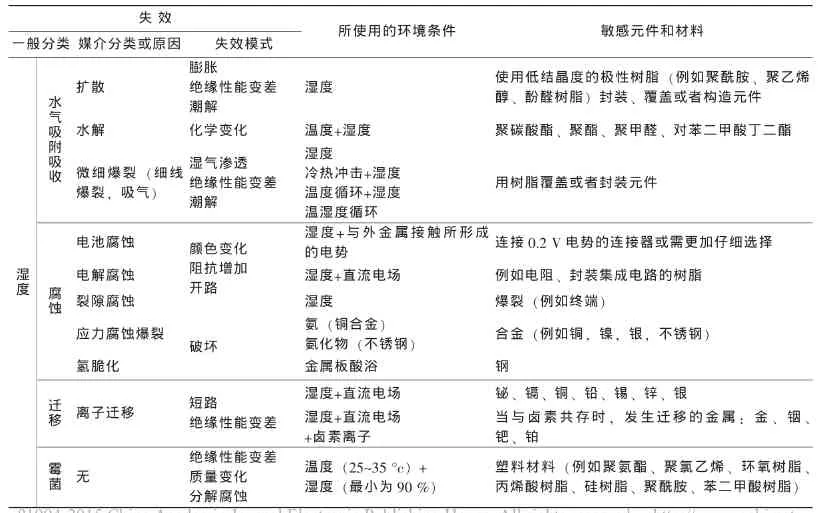

高温高湿条件作用于试验样品上,可以引发水汽吸附、吸收和扩散等问题。许多材料在吸湿后膨胀、性能变坏、引起物质强度降低及其它主要机械性能的下降,吸附了水汽的绝缘材料会引起电性能下降及绝缘性能降低等。湿热环境引起的失效问题可以汇总成表1。

2.2 塑封半导体器件腐蚀而引起的失效现象

在硅片上集成有大量电子元件的集成电路芯片及其元件通过导线连接起来构成电路。铝和铝合金常被当作集成电路的金属导线使用。从进行集成电路塑封工序开始,水汽便有可能通过环氧树脂渗入,引起铝金属导线产生腐蚀进而产生开路现象。为了提高产品质量,进行了各种改进,包括:采用不同的环氧树脂材料,改进塑封技术以及提高非活性塑封膜,但是,随着日新月异的半导体电子器件小型化发展,塑封铝金属导线腐蚀问题至今仍然没有得到彻底的解决。湿气渗透路径一般归结为:水汽渗入塑封壳的表面,水汽渗入环氧树脂及引线的表面,最终水汽到达芯片的表面,渗透到晶片表面的水汽会引起铝化学反应。

表1 湿热环境所引起的主要失效现象

在实际环境中,单纯作为水的水分量并不足以产生故障,但只要有其它因素存在,因为水具有与其它因素容易结合、使周围的物质产生化学反应的特点,往往就会导致电气、电子产品发生故障。

在实际的市场环境中,由于构成产品的材料相互间热膨胀系数的不同而导致物理结构上的扭曲变形,从而引发电气、电子产品的故障。其结果是,造成膨胀率不同的材料的界面就会产生空隙。即使是同一种材料,所使用的密封材料自身也会发生龟裂的现象。通过这些空隙在较短的时间内进入的水分,或者经过长时间从整体所渗入的水分,就会从连接通路的构成材料的表面溶解进各种各样的污染物质,或者渗透到达内部的电气回路。这样就与回路的构成材料发生化学反应。电流和电场、磁场也会助长这个反应。而且这个反应受温度的影响很大。这种单纯的物理现象和化学反应按先后、或同时反复作为复合应力作用的结果可以解释导致产品功能老化、发生故障的原因。也就是说,可以认为是物理原因和化学原因交替或同时进行作用,加速了产品的老化,导致故障产生。因此,可根据故障机理进行试验,在生产过程中除去含有缺陷的产品,达到降低偶发故障期间的故障率,延长产品寿命的目的。

2.3 温度冷热冲击而引起的失效现象

为了保证电子产品具有更高的可靠性水平,随着产品耐湿性能的提高,除了相对固定式的温度湿度试验外,对温度冷热冲击试验的要求也越来越多,具体表现在:

1)为减少成本,采用新材料,新工艺;

2)整机的小型化使得元器件更加容易受热;

3)加工过程中元器件可能会受到严重的热应力影响,例如:当采用焊锡焊接时;

4)由于产品精度的要求,元器件连续地受到更大的热应力影响;

5)随着便携式电子产品的普及,产品使用环境变得更加复杂、苛刻;

6)可靠性要求及水平越来越高。

冷热温度冲击不同于普通湿热环境,它是通过冷热温度冲击来发现常温状态下难以发现的潜在故障问题。决定冷热温度冲击试验的主要因素有:试验温度范围、暴露时间、循环次数、试验样品重量及热负荷等。

在国外,冷热温度冲击试验经常作为产品出厂前的一种筛选试验,对产品进行100%的全数检查。同时,冷热冲击试验也作为加速可靠性试验的一种方式被广泛地应用于产品开发阶段。无论何种情况,试验目的都是为了在较短的时间内确认产品特性的变化,以及由于构成元器件的异种材料热膨胀系数的不同而造成的故障问题。这些变化可以通过将元器件迅速交替地暴露于超高温和超低温的试验环境中观察到。发现设备或零部件在设计上与制造上的隐患,降低产品故障率的方法。这就是冷热温度冲击试验要求日益增加的重要原因。

以下几点是实际生产或使用环境中存在的,且具有代表性的冷热温度冲击环境,这些冷热冲击环境常常是导致产品失效的主要原因。

a)温度的极度升高而导致焊锡回流现象的出现。

b)启动马达时周围器件的温度急速升高,关闭马达时周围器件会出现温度骤然下降的现象。

c)设备从温度较高的室内移到温度相对较低的室外,或者从温度相对较低的室外移到温度较高的室内。

d)设备可能在温度较低的环境中连接到电源上,导致设备内部产生陡峭的温度梯度;或是在温度较低的环境中切断电源,可能会导致设备内部产生相反方向陡峭的温度梯度。

e)设备可能会因为降雨而突然冷却。

f)当航空器起飞或者降落时,航空器机载外部器材可能会出现温度的急剧变化。

环境试验在发展初期主要是模拟地球上的自然环境来展开的。但是,现在的环境试验早已脱离了当初模拟试验的范畴,基本上被认为是人为的加速试验。所以也有人把加速试验定义为 “以缩短试验时间为目的,比基准更严格的条件下进行试验”。

但是,认为能承受比基准条件更严格的产品,即认为其在使用环境下具有高可靠性,则显得过于轻率了。事实上,即使能承受最为严酷的试验条件的产品,在普通的环境下发生故障的例子也常可见到。例如:聚酯等酯类树脂在仅仅受到常温应力作用时,即使在150℃下其寿命也有数万小时。其吸水率范围为0.1%左右,即使吸水,其物性也是基本不变的。但是温度和湿度同时作用时,如在20℃100%RH的条件下,有27年寿命的产品;在35℃100%RH的条件下其寿命仅为3天。另外,在加水分解时,存在金属离子和碱离子;在聚丙烯的酸化分解时,如果存在迁移元素的铜和颜料,这些分解物起到了加速触媒的作用,在短时间内就可发生被分解物质。

因此,不能完全相信在进行加速试验时,单单对试验施加严酷的试验条件就显得足够了。必须要正确把握试验应力的内容,应对个别应力的组合效果进行分析。除温度外,潮湿也是导致电子设备失效的主要环境应力之一。

3 结束语

从定性的观点观察产品的故障现象,一般是在产品所使用的材料物质固有的老化原因和从外部来的物理的、化学的要因相组合时开始发生。产品受到自身及周围的各种环境的影响,老化速度能加速,在反应物质消耗并产生稳定的生成物的过程中,产品自身的性能降低或停止。造成故障的因素是多种多样的,其中温度和湿度(水分)为起因的现象是电气、电子产品的可靠性课题研究者最基本的学习领域。

环境试验的实质性工作是在试验条件下,观察产品的耐性,使产品的弱点早期曝露,对其弱点进行改良,当然,改良后的确认试验的必要性还是不可少的。

[1]中国标准出版社.电工电子产品环境试验国家标准汇编[G].北京:中国标准出版社,2001.