构皮滩水电站转轮残余应力测试

易 吉 林

(构皮滩电站建设公司,贵州 余庆 554408)

1 前言

2 测试方法、原理

大型水轮机转轮是在现场通过焊接技术加工制造的,在生产过程中不可避免地会产生焊接残余应力,残余应力的存在是有害的,它将直接影响到结构的工作寿命及正常使用。尽管目前大多数水轮机都需要通过退火处理以降低残余应力,但是对最终转轮进行残余应力的定量测试还是非常必要的。

构皮滩水电站位于贵州省余庆县构皮滩口上游1.5km的乌江干流上,电站装机容量3000MW(5×600MW),保证出力751.8MW,年发电量96.67亿kW·h。主要任务是发电,兼顾航运、防洪及其他。其转轮为铸焊结构,由于受运输条件限制,采取在构皮滩工地现场转轮加工车间装焊制造,将转轮上冠、下环、叶片单件运到现场转轮加工车间,在转轮加工车间完成装配、焊接、热处理、机加工、静平衡,最终出厂。为了了解转轮焊接区、热影响区及附近区域相关部位退火后残余应力的情况,在转轮加工车间对首台水轮机转轮退火后进行了残余应力测试,测试采用电测盲孔法,在转轮反位工况下进行。对13#叶片选取正压侧和负压侧的两个关键部位进行焊接残余应力测试。下面对测试方法、原理及测试结果进行介绍。

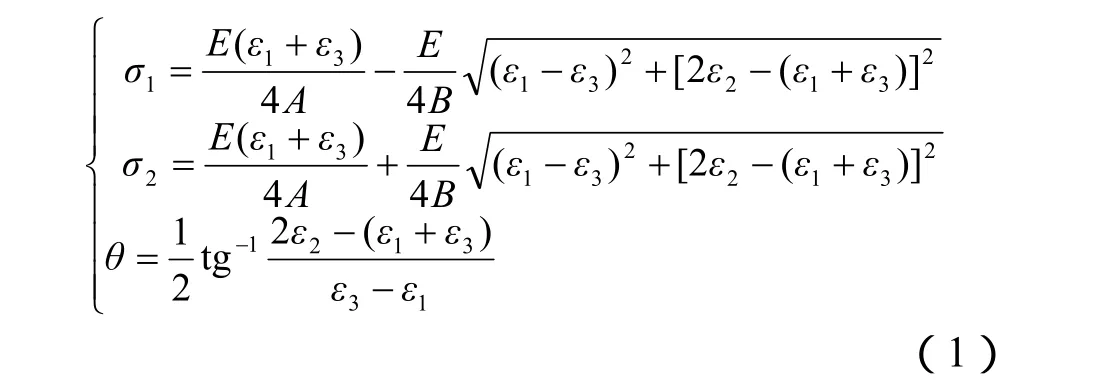

电测盲孔法测量水轮机转轮叶片残余应力的原理是:被测构件表面总可以看成是主应力为σ1、σ2的二向应力状态,如果在测量处钻一个小孔,残余应力就要释放,使被测结构在孔附近产生变形。预先在孔边粘贴应变片,测出应变数值后,就可以由弹性理论公式计算出残余应力σ1、σ2的数值。由于钻孔的直径和深度都很小,如在本测试中孔径为φ1.5mm,孔深为2.0mm,在测试结束后可以将其填平,因此并不会影响工件的使用。

对于转轮叶片的残余应力,由于并不知道其主应力方向,因此采用在预测工件表面粘贴特制的应变花,在应变花中心钻一个φ1.5×2.0mm 小孔,应变花感受应变变化,即释放应变,由应变仪测读出来。再通过主应力计算公式计算出孔深范围内的平均主应力σ1、σ2和主应力方向角θ。

其中: E——被测材料的弹性模量,MPa,根据VSS提供资料,弹性模量为200GPa;

ε1,ε2,ε3——相应各应变片钻孔后产生的释放应变;

σ1,σ2——分别为最大、最小主应力,MPa;

θ——最大主应力与1#片参考轴的夹角;

A、B——释放系数。可通过实验进行标定,也可按下式进行估算:

其中:γ——被测材料的波松比;

a——钻孔半径;

r——应变片丝栅中心圆半径。

通常在残余应力测试中A、B系数取实验标定的结果。在本测试中所采用的A=-0.07255,B=-0.1514是TJ-120-1.5-φ1.5应变花在钢材上钻φ1.5盲孔实验标定的结果。

3 测试步骤

构皮滩水电站首台转轮由16个叶片组成,叶片材料为铸造不锈钢。本次测试选择13#叶片。现场测试使用YC-Ⅲ应力测量仪。

3.1 测点位置区域和测点布置

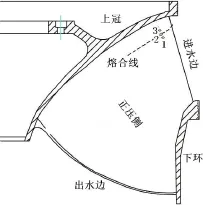

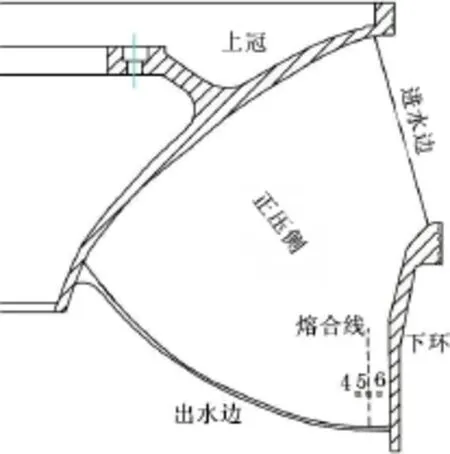

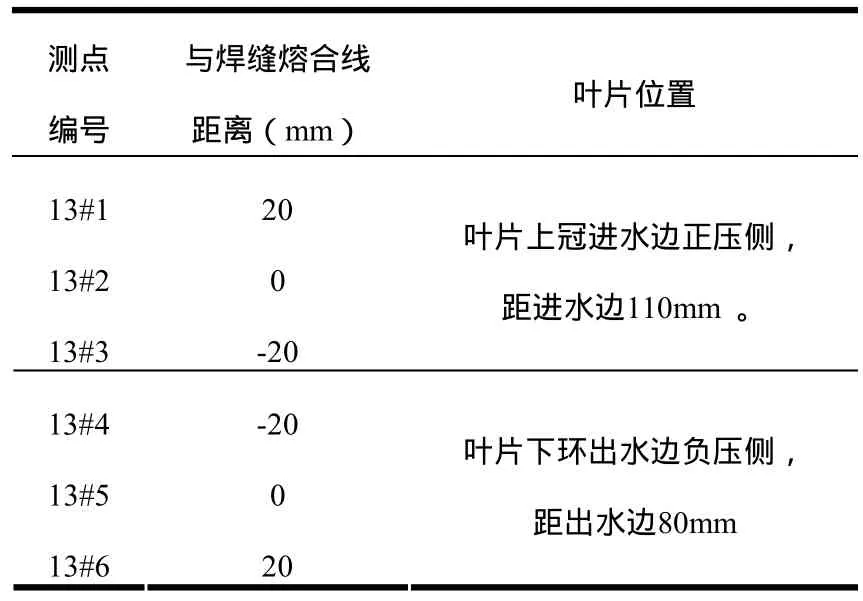

通过对上冠进水边的正、负压侧的曲面形状的分析,可初步确定正、负压侧残余应力的分布区别不大,因此本次测试选取进水边的正压侧进行测试,且测点以焊缝熔合线为基准,沿焊缝熔合线垂直方向向上下分别布置测点。根据转轮的测试位置以及现场的实际情况,具体的测试部位包括叶片上冠进水边正压侧、下环出水边负压侧共两个区域,各分别布置3个测点,测点总数为6个。具体测试区域和测点布置如图1和图2所示,测点位置说明如表1。

图1 13#叶片退火后上冠进水边正压侧测点布置

图2 13#叶片退火后下环出水边负压侧测点布置

表1 13#叶片测试位置说明表

3.2 测点表面处理

按照第3.1节确定的测试区域对叶片表面进行抛光打磨后,测点表面用砂布交叉打磨。用划针轻轻刻出粘贴应变花的测点位置,清洗油污,除净表面残留金属粉末,保持新鲜干净的金属表面。粘贴盲孔器固定脚处表面可以粗糙些,但也进行了抛光打磨和表面油污的清洗。

3.3 应变花的粘贴

(1)检查应变花,去除油污。所使用的应变花阻值相差在0.5Ω内。清洗应变花粘贴面,去除粘贴面的油污。

(2)应变花粘贴方向一致。应变花1号应变片对准参考轴即平行于焊缝,并指向叶片的外侧。

(3)焊接导线,连接应变仪、温度补偿。应变片连接线路采用半桥电路,每个应变片分别进行补偿。

3.4 钻孔、测试、数据采集记录

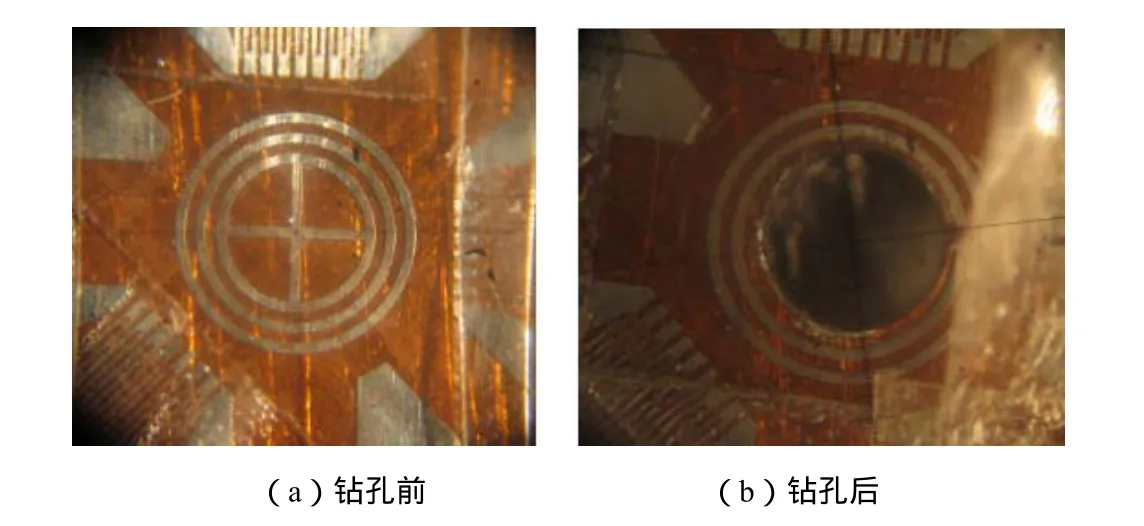

利用残余应力专用钻孔装置进行对中和钻孔,首先调整并安装钻具。钻具的对中以所钻孔不超出应变花中心第二基准圆为判断标准。钻孔前、后用放大镜检查钻孔的对中情况。

用2mm深度控制块定好钻孔深度后,先将带φ1.0mm麻花钻的钻杆插入盲孔器套筒里,进行钻孔。然后换用φ1.5mm钻杆扩孔。在钻孔和扩孔时,使用钻孔专用调压电源,输出电压为70V。钻孔结束后2min记录测试数据。

图3 钻孔前后检查对中情况

4 转轮残余应力测试结果及分析

4.1 转轮残余应力测试结果

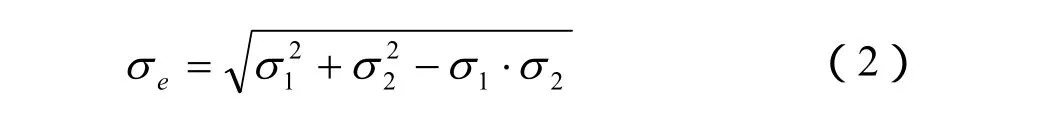

测试得到的释放应变按照测试方法原理中的计算公式计算出第一主应力σ1,第二主应力σ2和方向角φ。等效应力按照第四强度理论计算,计算公式如下:

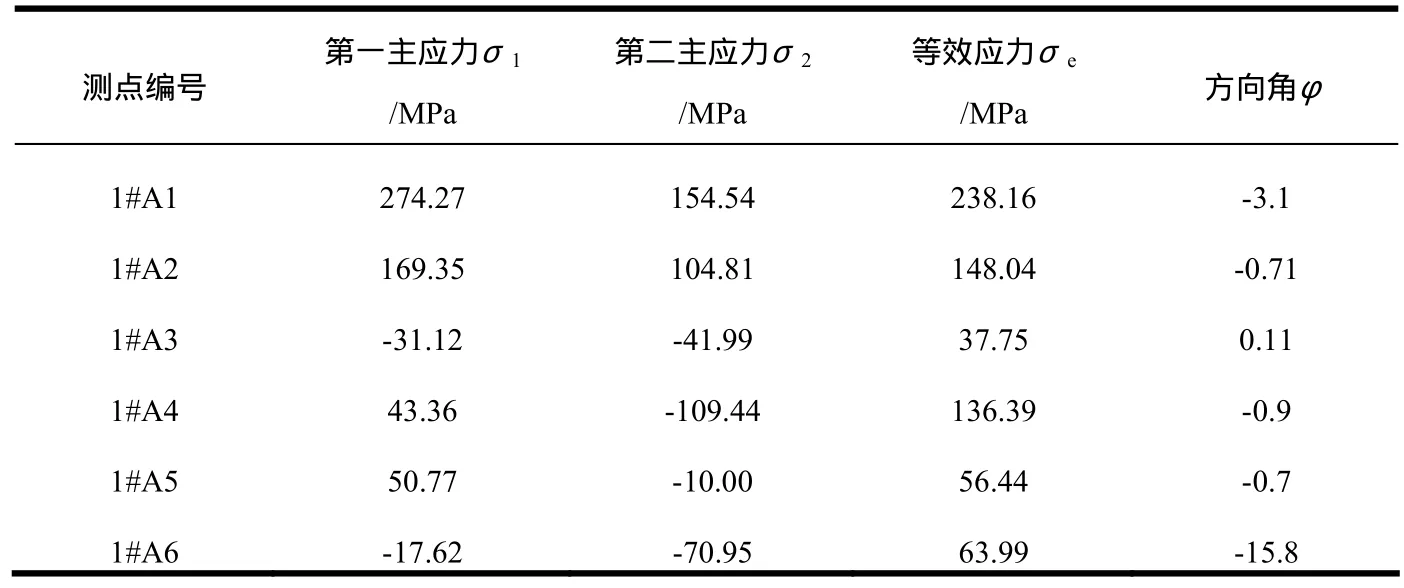

残余应力测试使用仪器为YC-Ⅲ应力测量仪,仪器打印记录的应变就是释放应变,仪器的灵敏度系数为2.0,所使用的应变计的灵敏度系数为2.07,在计算时弹性模量带入值为211×2.0/2.07=204 GPa即可。退火后残余应力测试结果列于表2。

表2 首台水轮机转轮13#叶片各测点退火后残余应力测试结果

4.2 转轮残余应力测试结果分析

对构皮滩水电站首台水轮机转轮进行了退火后残余应力测试,测试区选择的是13#叶片的上冠进水边正压侧和下环出水边负压侧。根据该水轮机转轮叶片机械性能基本信息得知[1],13#叶片的屈服强度为550MPa,其二分之一为275MPa。

退火后13#叶片主应力最大值为274.27MPa,接近于屈服强度的二分之一,位于上冠进水边的正压侧;等效应力最大值为238.16MPa,平均等效应力为113.46MPa。根据在龙滩等电站对转轮焊前残余应力实测经验[2],残余应力最大值范围在500~700MPa之间,由此可见构皮滩电站转轮通过退火较好地消除了叶片的焊接残余应力。

[1]曹卫华. 构皮滩水电站首台转轮退火后残余应力测试报告[R]. 北京: 北京中水科工程总公司北京机电研究所, 2007.

[2]孙鸿秉, 王怀茂. 龙滩水电站水轮机转轮残余应力的测试及评价[J]. 水力发电, 2007, (4): 41-43.

——“AABC”和“无X无X”式词语