削弱新安江电站2号机改造机组锥管空蚀的一种途径

苗 雁,李任飞

(哈尔滨大电机研究所,哈尔滨 150040)

1 前言

新安江水电站位于浙江省钱塘江上游的新安江上,距杭州市170km,厂内共装机9台,原总装机容量为662.5MW,主要担负华东电网的调峰、调频和事故备用,并兼有防洪、灌溉、航运等多重作用。

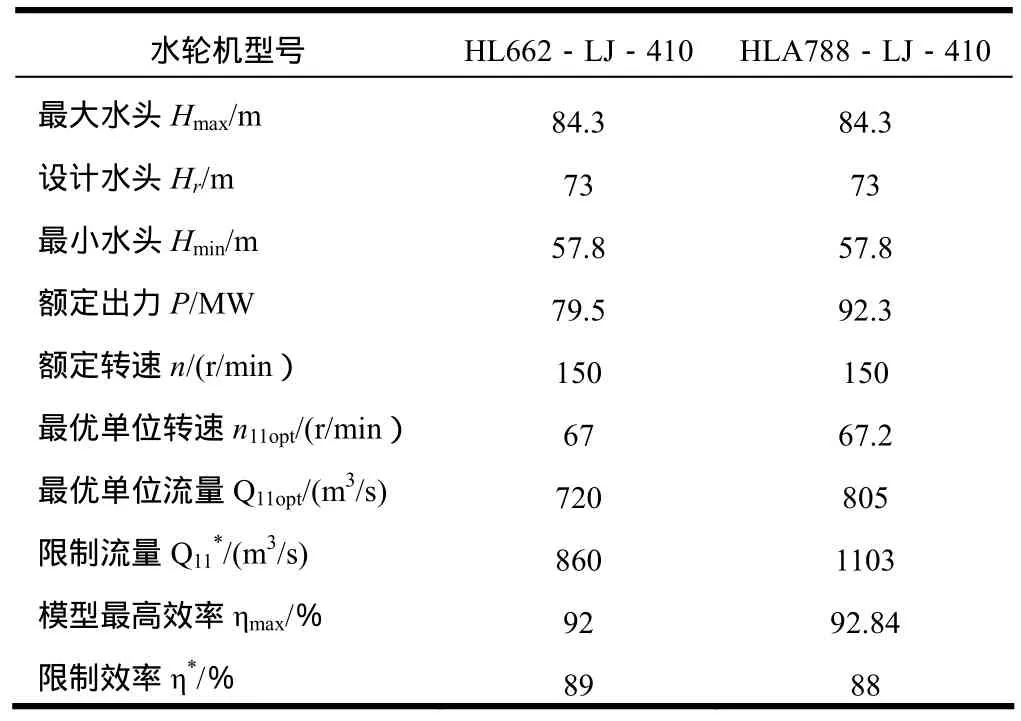

随着CFD技术在流体机械领域的普遍应用,水轮机的水力设计水平在近十年左右的时间得到了质的提高,哈尔滨大电机研究所应用先进的CFD技术配合现代流体机械测量技术对多个电站成功进行增容改造,并取得了较好的效果。2001年哈尔滨大电机研究所针对客户要求对新安江2号机进行了增容改造设计,新设计的A788转轮与原PO662转轮相比无论在效率上还是在出力都有较大提高,并有效地消除了原转轮中的空蚀破坏。下面给出原PO662转轮与A788转轮的参数比较

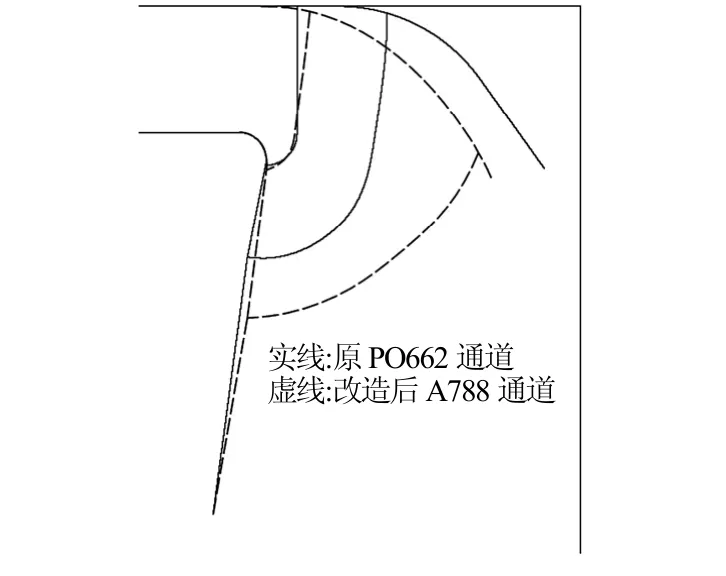

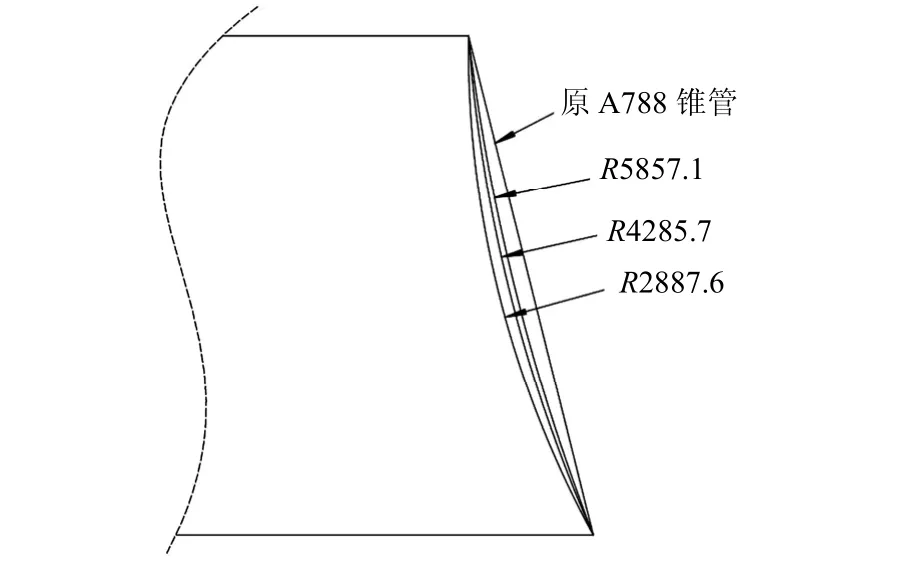

A788转轮与PO662相比转轮总体高度要高,这样改造后的转轮安装在原有通道中,由于转轮出口下移,使得新转轮会进入原锥管,并出现明显的流道突变,对流态存在不利影响。为了避免这种情况,在进行改造时,对原有锥管也进行了改造,在原锥管内增加了过渡段,过渡段一端与转轮出口连接,另一端与原锥管连接从而使得过流部件光滑连接。图1给出了A788轴面流道及PO662转轮轴面流道及部分锥管流道。从中可以看出二者的差别。

表1 HL662转轮与A788转轮参数比较

2号机改造经过一段时间运行后,发现在过渡段的进口段存在严重的空蚀破坏,空蚀区位于过渡段至进口过渡段进口向下200mm处。

图1 改造前后转轮轴面(含部分锥管)

2 原因分析

根据空蚀发生的位置及空蚀情况,初步分析认为:由于改造后转轮的流量比原转轮又有较大程度地增加,这样会使转轮出口的速度有很大地提高,引起压力降低,为空蚀的发生创造了条件;增加的转轮与原锥管之间的过渡段尽管消除了流道的突变,但仍然在流道中存在着局部急剧扩散问题,过大的锥管锥角会导致局部脱流,并引起压力降低,产生脱流空化,并导致空蚀破坏;同时尾水管进口处采用普通钢,抗空蚀性能差,这是空蚀破坏的内因。

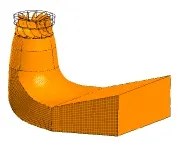

上述分析定性地说明了新安江2号机改造后空蚀的产生原因,为了对上述分析提供理论上的支持,同时也为了能够更加准确地定量分析,我们采用CFD软件TASCflow进行了A788转轮与尾水管的联合计算,计算域包括全部转轮、锥管过渡段、锥管、肘管及扩散段(见图2)。计算在模型转轮上进行,模型转轮直径为D1m=350mm。我们分别计算了最优工况和额定工况,进口条件为流量进口,根据相应工况的导叶开口计算得到来流角。出口条件设为压力出口,出口压力取为0。转轮部分的壁面为旋转壁面,其余壁面为静止壁面,转轮出口与尾水管进口的动静连接采用时均化处理。重点分析了锥管过渡段的压力分布并借此了解这里的空化性能。

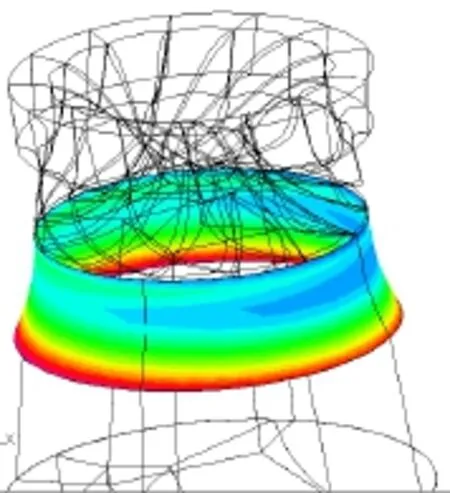

CFD计算结果表明,在各工况下,转轮内部的速度压力分布都比较理想,这证明了转轮设计的合理性。由于本文主要关注锥管空蚀问题,因此在这里不详述转轮的计算结果。而额定工况低压区的压力比最优工况还要低,空化现象更为严重,因此在本文中我们只进行额定工况的结果分析。图3给出了锥管侧壁压力,通过观察锥管侧壁压力可以看出锥管进口附近都存在低压区,该低压区造成了锥管进口的空蚀。将CFD计算结果换算到原型机,并根据机组安装高程及吸出高度可以算出在锥管进口段 200mm范围附近的平均压力为40886Pa,最低压力为28378Pa。

图2 A788转轮及尾水管计算域

图3 原始方案锥管过渡段壁面压力

3 改进方案比较

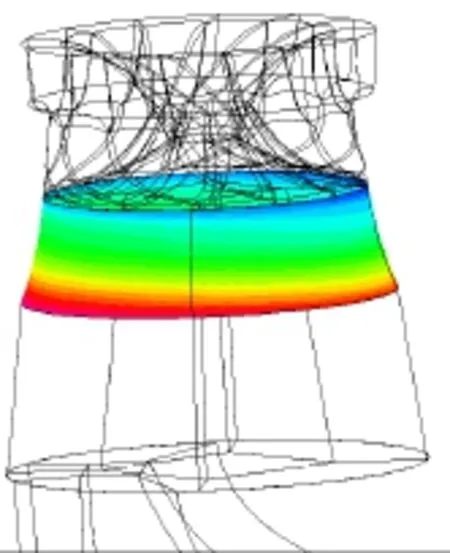

为了提高锥管上的压力,减弱空蚀的影响,决定在锥管进口处适当减缓流道的扩散程度,以圆弧过渡代替直线过渡,这样有助于缓解这里速度的变化,避免脱流,在一定程度上削弱空蚀的发生。基于这种思想,我们比较了几种锥管过渡段,分别为图4中的小圆弧过渡方案(R=2887.6mm),大圆弧过渡方案(R=5857.1mm),及介于二者之间的方案(R=4285.7mm),并分别进行了CFD分析。各方案的工况点与边界条件和原尾水管完全一致,以下给出各方案的部分计算结果和CFD分析。

图4 初始改进方案与原过渡段比较

3.1 方案1(小圆弧方案R =2887.6mm)

图5给出了本方案在额定工况的计算结果,通过比较本方案与原尾水管的计算结果可以发现本方案的低压区在锥管上的位置要向下一些,低压区范围扩大很多,在最优工况低压值有一定程度的升高,但不明显。在额定工况低压上升幅度要大一些。本方案额定工况锥管进口段 200mm范围附近的平均压力为41465Pa,最低压力为34017Pa。

图5 方案1锥管过渡段壁面压力

3.2 方案2(大圆弧方案R =5857.1mm)

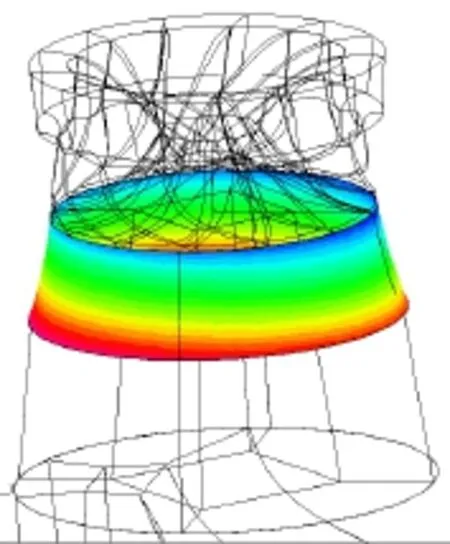

图6给出了本方案在额定工况的计算结果。本方案与方案1及原尾水管相比可以看出,本方案的压力变化在过渡段的上部要缓和得多,在过渡段的下部本方案的压力要低于原方案,同时本方案的低压区要比原尾水管小,低压程度也要好于原尾水管,但在肘管内侧进口处低压变化不明显。本方案额定工况锥管进口段200mm范围附近的平均压力为41050Pa,最低压力为30713Pa。

图6 方案2锥管过渡段壁面压力

3.3 方案3(折衷方案R =4285.7mm)

图7给出了本方案在额定工况的计算结果。通过分析比较这些结果可以算出,在额定工况,本方案对低压区的比方案2好,尤其在肘管内侧进口处低压的提高较方案 2明显。本方案额定工况锥管进口段200mm范围附近的平均压力为41026Pa,最低压力为31426Pa。

图7 方案3锥管过渡段壁面压力

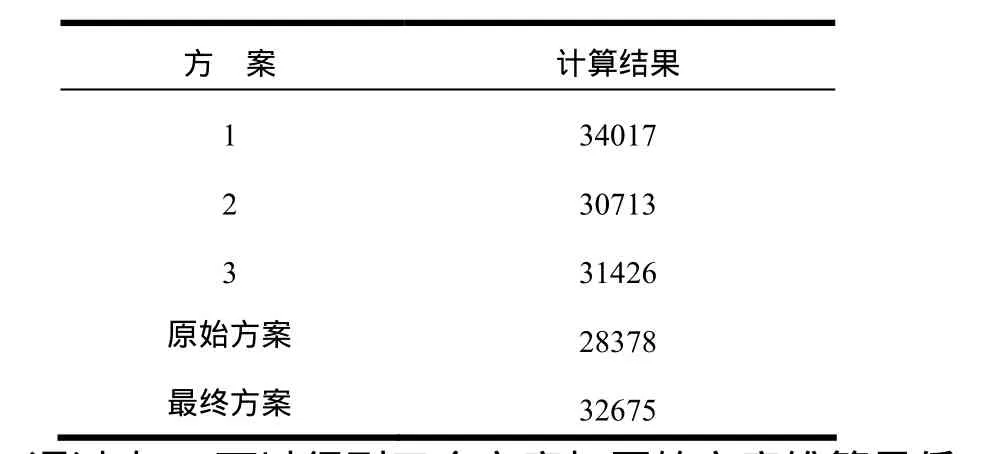

表2 最低压力计算结果比较 Pa

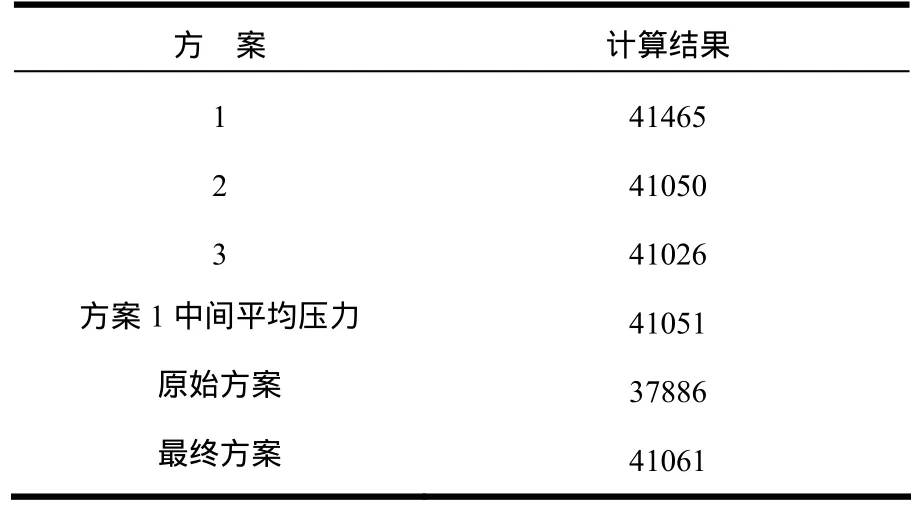

通过表2可以得到三个方案与原始方案锥管最低压力比较,通过表 3可以得到三个方案在锥管进口的平均压力以及方案 1锥管中间段的平均压力。通过综合比较可以认为三个改进方案都极大程度地提高了锥管内部的压力,从而有效削弱空蚀的发生,方案3与方案1各有特点,优于方案2。可以看到方案1的最低压力及进口平均压力均高于方案 3,但通过观察图 5可以看出方案1的低压区下移,低压范围较大。而方案3尽管压力比方案1稍低,但低压范围较小,为了更进一步优化设计方案,我们基于方案1与方案3又进行微调、优化,并得到了最终的方案(图8)。

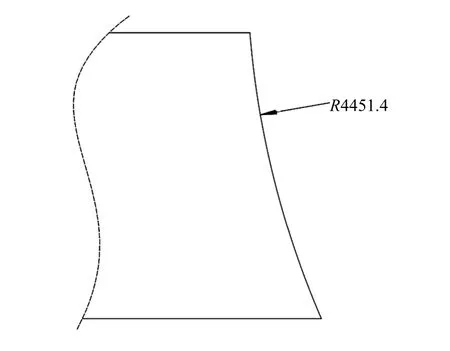

图8 最终方案

表3 进口平均压力计算结果比较 Pa

最终方案在锥管过渡段进口附近压力比方案1略低一些(见表3),高于其他方案,但此最低值与方案1的最低压力相当,但低压范围比方案1小。而对比最低压力最终方案与方案1相当,要明显好于其他方案(见表 2)。因此,认为最终方案的低压水平与方案 1相当,但低压范围明显减小,因此将其确定为我们得到的最终方案。该方案在额定工况锥管进口处平均压力提高5%左右,最低压力提高10%左右,会较好改善锥管进口的空化。

4 结论

随着运行时间的增加,上世纪60年代、70年代服役的一些水电机组陆续进入改造期。受当时技术的限制,当初的水轮机在设计水平上与当代技术相比存在着比较大的差距,因此,电站在改造时用新研制的转轮来代替已有转轮从而提高效率、提高出力也是合理的。与新建电站不同,旧电站改造时受土建、结构等因素影响,往往只更换转轮及部分导水机构,不可能对已有通道进行大规模改进。这样就存在着这样的问题,即如何让新转轮与已有的旧通道更好地匹配,充分发挥新转轮的优秀特性。当新转轮与已有旧通道不能合理配合时,就容易发生各种问题,如出力不足,出现空化等。

新安江电站2号机改造后,由于转轮与已有尾水管配合存在局部急剧扩散现象引起了这里的空化,就是一个这样的例子。通过适当修改锥管部分流道,可以削弱锥管中的空化,在一定程度上解决这个问题。新安江电站2号机的问题提醒我们在进行旧机组改造时要特别注意流道变化的影响。更多关于流道变化对水轮机性能影响的研究仍在进行中。

——“AABC”和“无X无X”式词语