感应电机最大效率控制规律研究

曾令宏,覃焕昌

(1.柳州师范高等专科学校 物理与信息科学系, 广西 柳州 545004;2. 百色学院 物理与电信工程系,广西 百色533000)

1 引言

感应电机由于具有可靠性高、价格低的优点,在工业领域获得了大量的应用,但是它在轻载情况下效率低的缺点限制了它的应用[1]。

为研究感应电机驱动最大效率控制,需要建立相应的控制系统损耗模型。以往文献建立的感应电机数学模型很少从系统损耗与效率的角度出发,而只是考虑电机的动静态性能[2]。由于电机工作在大范围变化的转速和转矩下,以往的控制策略只是保证电机在额定工作点附近保持较高的效率,而对于负载变化较宽的感应电机驱动系统考虑较少。另一方面,很多效率优化是建立在将铁耗等效电阻视为常数基础上的,这种假设也会对效率分析产生很大的误差。

感应电机可以看成是一个两输入两输出系统,输入量可归结为定子电压及其频率,而输出量为转子转速和转矩[3]。简单地说,在变频驱动中,在输出转矩和转速一定的情况下,即输出功率不变时,施加在电机定子绕组上的电压和频率可以有不同的组合,其中存在某一最佳的电压和频率组合使电机在该点输入功率最小,即损耗最小、效率最大。本文主要建立感应电动机的损耗模型,给出了各个损耗的计算表达式;详细研究铁心损耗及其变化规律;利用感应电机损耗模型进行仿真研究,得出采用最大效率控制时以不同变量为控制量的控制规律。

2 感应电机驱动系统损耗模型

感应电机损耗主要包括定子铜损耗、定子铁损耗、转子铜损耗、转子铁损耗、附加损耗和机械损耗。机械损耗和杂散损耗在总损耗中所占比例小,一般各占5%和10%左右。而且这两种损耗取决于电机参数,几乎不可控[4]。

铜损耗和铁损耗是决定电动机效率的主要因素,铁损耗与频率有关,间接与励磁电流有关而与负载电流无关;而且励磁电流也会产生定子铜耗,负载电流将决定转子铜耗,转子铜耗与转差密切相关[5-7],所以驱动系统效率大小是随负载状况而变化的。轻载时,励磁电流较大,如果适当降低电压则铁损会降低,效率会增加,但是如果电压降低过低,则在输出功率不变的情况下,电流增加得厉害,损耗反而增大;换句话说,保持在一定的转矩和转速,可使电机在大磁通小转差或小磁通、大转差情况下运行。

为了分析方便,给出感应电机一相稳态等值电路,如图1所示。

图1 感应电机一相稳态等值电路

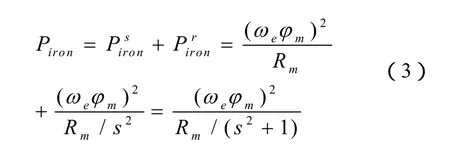

铜耗分为定子铜耗和转子铜耗两部分,可由式(1)、(2)表示。定子铜耗:

转子铜耗:

式中:s——转差率;

——电磁功率。

因此在电磁功率不变时转子铜耗与转差率成正比。

式中:eω——定子电流角频率;

rω——转子转速;

——转差频率。

电机的机械损耗可由以下公式给出:

式中,KL为机械损耗系数。可见机械损耗主要与电机转子速度有关。

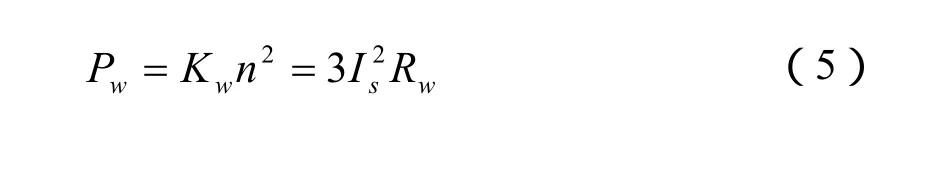

附加杂散损耗为:

附加杂散损耗主要是由定转子齿槽效应、导体的集肤效应等引起的附加损耗。它主要与负载转矩、定子电压、频率和温度等量相关[68]。

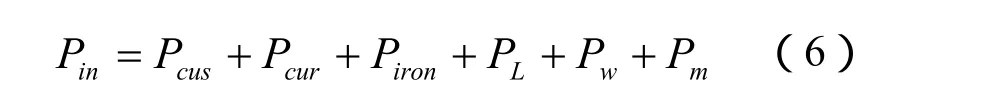

综上所述,电机输入功率Pin为:

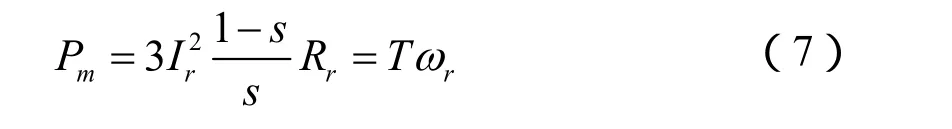

式中,Pm为输出的机械功率,它的计算公式为:

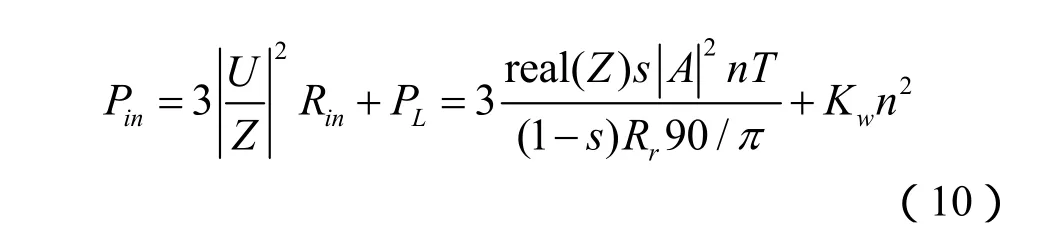

而输入功率Pin在这里根据等值电路图有:

式中:U——定子一相输入电压;

Z——定子一相输入阻抗;

——定子一相输入阻抗的实部。

3 最大效率点的解算依据

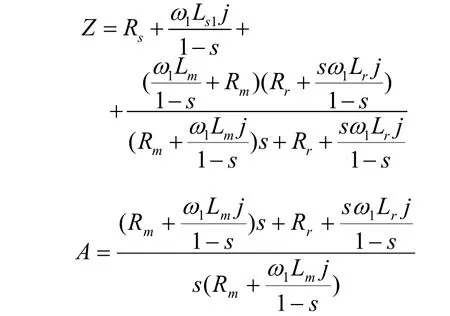

最大效率控制一般以Pin为目标函数,对于自变量,可以选择转差、磁通、定子电压等变量,本文以转差s作为自变量来说明最大效率解算的依据。

首先需要明确Pin与s的函数关系,为解算最大效率点,有:

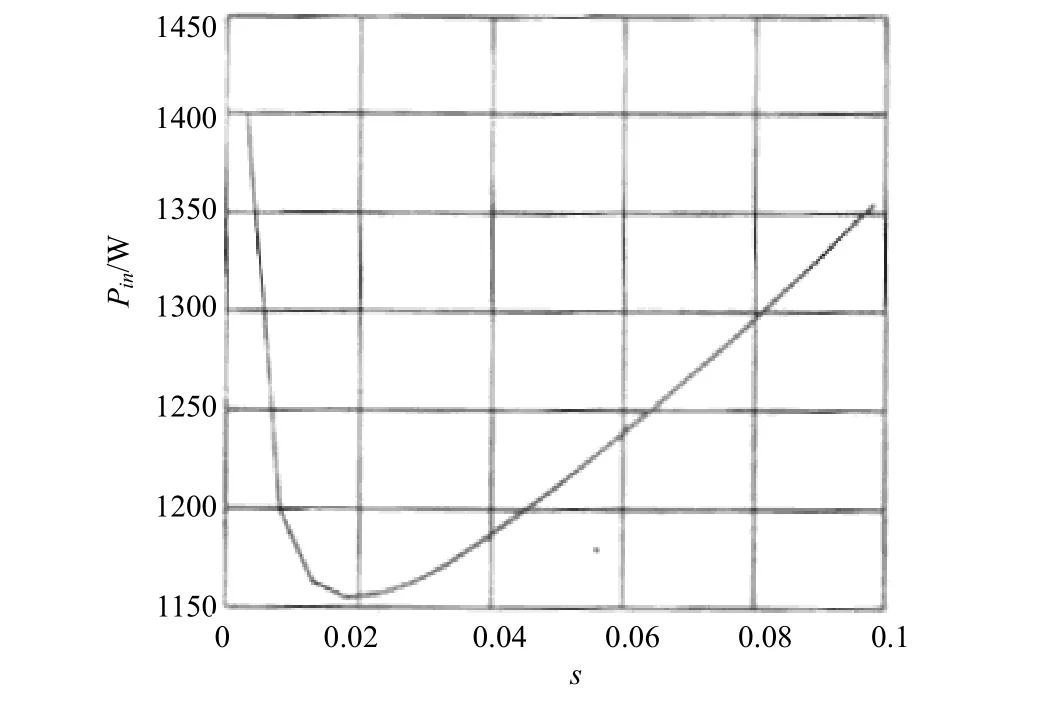

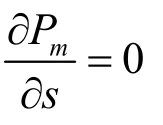

图2为某感应电机在负载转矩T=30N⋅m,转速n=1000r/min时一相输入功率相对于转差率的关系。图3为负载T=40N⋅m,转速n从200r/min增加到1400r/min时输入功率与转差的关系图。

图2 T=30N⋅m,n=1000r/min输入功率与转差的关系图

其中:

式中:real为取实部的意思,j为虚数单位。

图3 T=40N⋅m,n从200r/min到1400r/min的输入功率与转差图

4 最大效率控制仿真研究

最大效率控制仿真是以转速和转矩为输入来求解满足系统效率最大时对应的输出,即表征电机的输入量。这里将选取转差作为输入量,对最大效率控制仿真。

仿真的基本工作流程为:读取电机参数,在给定的T和n的条件下,根据公式(10),调用求极值模块求解Pin的最小值,并得出对应的转差。为便于比较分析,选取传统的恒磁通控制,即频压比控制作为比较。

仿真电机参数如下:

表1 感应电机参数

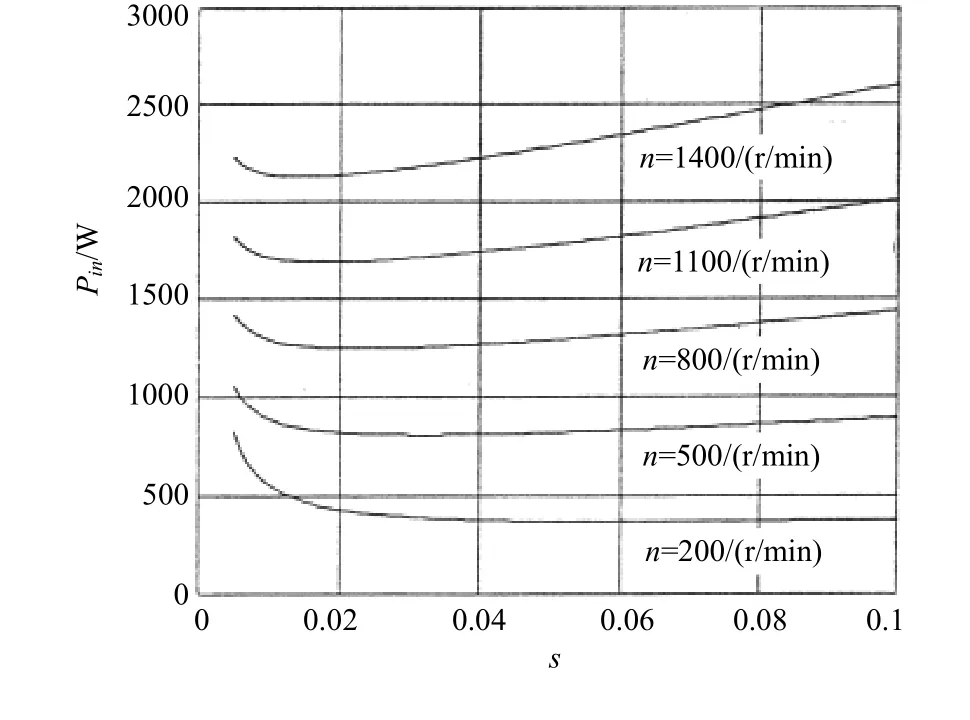

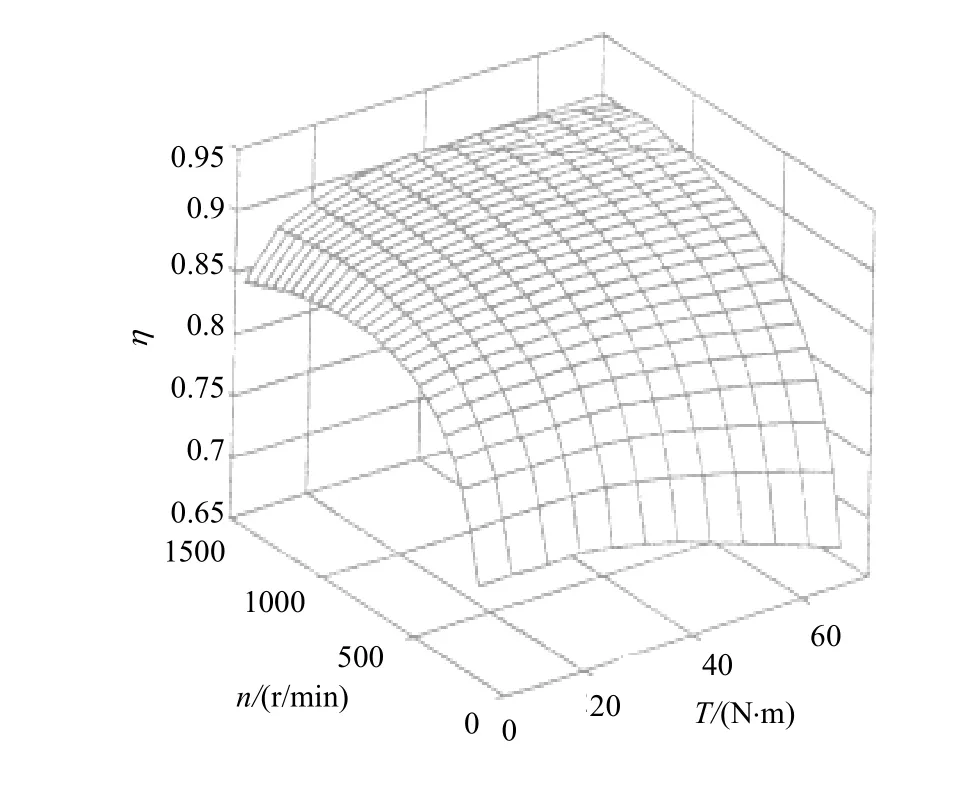

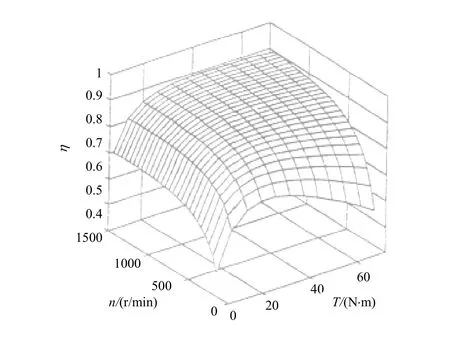

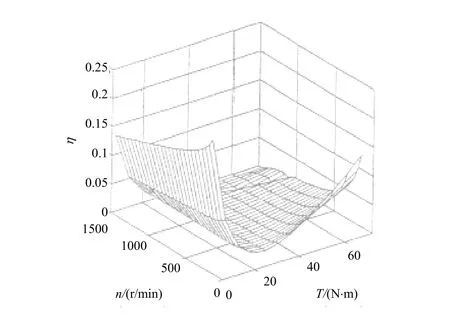

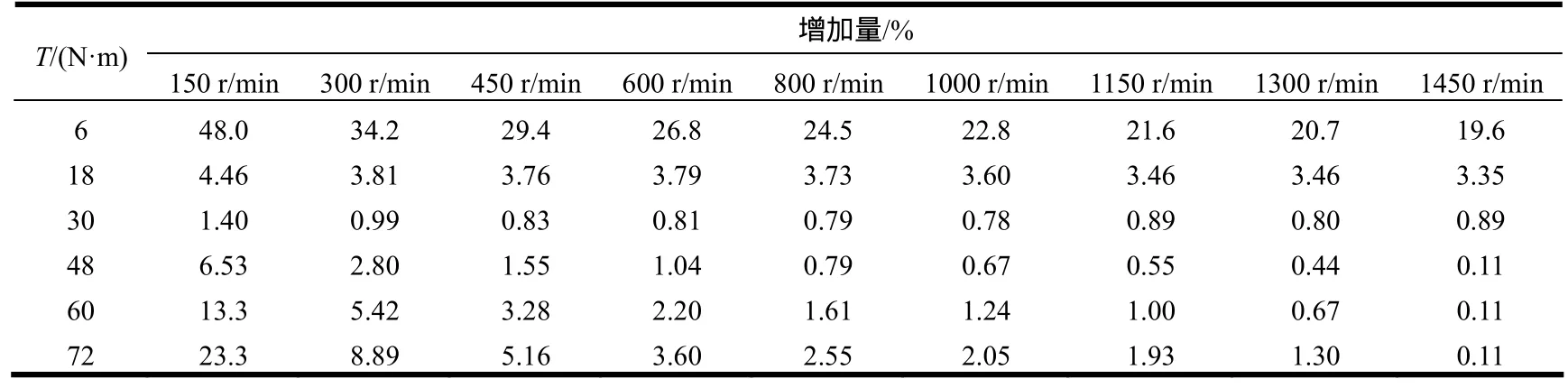

图4和图5分别为最大效率控制时的效率图和传统恒频压比控制时的效率图。将这两个图对比,不难看出,最大效率控制下的效率曲面明显抬高,特别是在负载较轻或速度较小的情况下效率提高更大。效率增加量见图6。参见图4、图5和图6,可知如果速度不变,则转矩在左右时效率增益最小,效率绝对增加量最大为24.48%,效率绝对增加量平均为4.79%。最大效率 91%发生在 T = 4 8N⋅ m, n = 1 300r/min,最小效率66.1%发生在 T = 7 2N⋅ m, n = 1 50r/min ,平均效率86.63%。在T接近额定转矩且转速在/2以下和 T ≤/4时,最大效率控制都能使效率增加5%以上,当 T =/2时效率增加较小,约为 1%;而在额定点及其附近区域增加仅为 0.11%。表 2为两种控制方式下的效率相对增加数据。综上所述,以大约/2为轻载和重载的分界线,采用最大效率控制后,负载越轻效率增加越明显,尤其在轻载条件下,效率增加更大;另一方面,速度越低则效率增加越明显。

图4 最大效率控制时的效率图

图5 频压比控制下的效率图

图6 效率增加图

表2 最大效率控制下的效率相对增加量

5 结论

本文从电驱动系统的基本特性出发,给出了静止坐标系下感应电机一相等效电路。同时给出了最大效率点解算的依据,即在一定的负载转矩和转速下,输出功率保持不变的情况下,控制某个变量使电机输入功率最小,那么该点的最大效率控制点也就找到了。并以转差为控制变量,对最大效率控制规律进行了仿真研究。仿真结果可以说明,最大效率控制与传统频压比控制相比,效率曲面明显抬高,效率提高的区域明显增大了。并且低速轻载情况下效率增加更为明显。

[1]李永东. 交流电机数字控制系统[M]. 北京: 机械工业出版社, 2002.

[2]Green,T.C.,Hernandez-Aramburo, etc. Losses in grid and inverter supplied induction machine drives[J]. IEE Proceedings: Electric Power Applications, 2003, 150(6):712-724.

[3]周志刚. 一种感应电机的解耦控制方法[J]. 中国电机工程学报, 2003, 23(2): 121-125.

[4]莫红苹,钟彦儒. 基于铜耗等于铁耗的异步电动机最佳效率控制[J].西安理工大学学报, 2002,18(2): 167-170.

[5]Bottauscio, Oriano, Chiampi,etc. Additional losses in induction machines under synchronous no-load conditions[J]. IEEE Transactions on Magnetics,2004, 40(5):3254-3261.

[6]Mi, Chunting Chunting Chris. Minimization of iron losses of permanent magnet synchronous machines[J]. IEEE Transactions on Energy Conversion, 2005, 20(1):121-127.

[7]Rao, K.S. Rama, Ramamoorty, M. Design optimization of inverter fed 3-phase squirrel cage indu-ction motor[J].IEEE Region 10 Annual International Conference, Proceedings/TENCON,2003, 4(8):1303-1307.