1Cr18Ni9Ti钢在酸性高锰酸钾去污体系中的腐蚀行为研究

魏 巍 龚 敏 张 朋 张 豫 黄文恒 亢 武 张 东 谭昭怡

1(四川理工学院 自贡 643000)

2(中国工程物理研究院核物理与化学研究所 绵阳 621000)

核设施化学清洗去污过程中,普通清洗剂无法去除渗透入金属基材内部的放射性元素,造成已退役核设施因此问题而难以妥善处置。为此,需加大清洗剂对金属基材的破坏作用,以将基材表层的放射性物质剥离去除。目前,常用的破坏性去污工艺为瑞典的 HNO3+KMnO4体系(NP工艺)[1]。对于该工艺的研究,尚局限于去除因子及腐蚀速度的测量,相关的腐蚀机理的研究少有报道。本文主要研究1Cr18Ni9Ti不锈钢在HNO3+KMnO4清洗体系中的腐蚀行,以便更好地实现核设施化学清洗去污的可控性。

1 材料与方法

1.1 样品与腐蚀试验

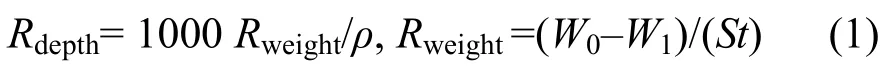

样品为25 mm×50 mm的1Cr18Ni9Ti(以下简称试样),其化学成分(%)为[2]: C, ≤0.12; Si, ≤1.0; Mn,≤2.0; Cr, 17–19; Ni, 8–11; Ti, 5×(C–0.02) –0.8; S,≤0.03; P, ≤0.035。试样打磨至光亮,计算暴露表面积S(m2),称取初始质量W0(g)。常温下浸入浓度(wt%)为0.02%–0.5%的KMnO4+10% HNO3溶液中。称取腐蚀后质量W1(g),深度腐蚀率Rdepth(nm/h)为:

式中,t为腐蚀时间(h),ρ为试样密度(g/cm3),Rweight为失重腐蚀率(g·m–2·h–1)。

1.2 金相观测和电子扫描探针观测

将10 mm×10 mm试样打磨抛光后分别用丙酮、蒸馏水清洗,吹干,置入10% HNO3+0.5% KMNO4腐蚀液的广口瓶中密封,在30℃±0.1℃下腐蚀24 h。清洗试样表面,用NIKON EPIHOT 200金相显微镜(日本尼康公司)进行观测。

电子扫描探针观测的试样准备同上,扫描探针显微镜为SPI3800N SPA400型(日本精工公司),动态力模式(DFM)扫描。

1.3 电化学阻抗图谱测试

工作电极材料为1Cr18Ni9Ti,切割成Φ10 mm圆片。背面焊于铜棒上,用环氧树脂封装,暴露面积为0.785 cm2,用100#–1000#金相砂纸逐级打磨至表面光亮后丙酮除油。实验采用三电极系统[3],辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。用PARSTAT 2273 (美国普林斯顿公司)测试,测试条件为:(1) 开路电位测试参数设定为:1 point/s,测量时间1800 s。(2) 电化学阻抗测试参数设定为:相对于开路电位频率范围0.01 Hz–100 kHz,交流幅值为5 mV。

2 结果与讨论

2.1 腐蚀实验结果

KMnO4+10% HNO3中对1Cr18Ni9Ti的侵蚀作用非常明显(图1)。试样深度腐蚀率随KMnO4浓度增大,浓度为 0.02%–0.1%时,其急剧上升;0.1%–0.3%浓度时,其趋于平稳;尔后又较快上升。KMnO4浓度为 0.02%–0.5%,试样的深度腐蚀率为30–80 nm/h。

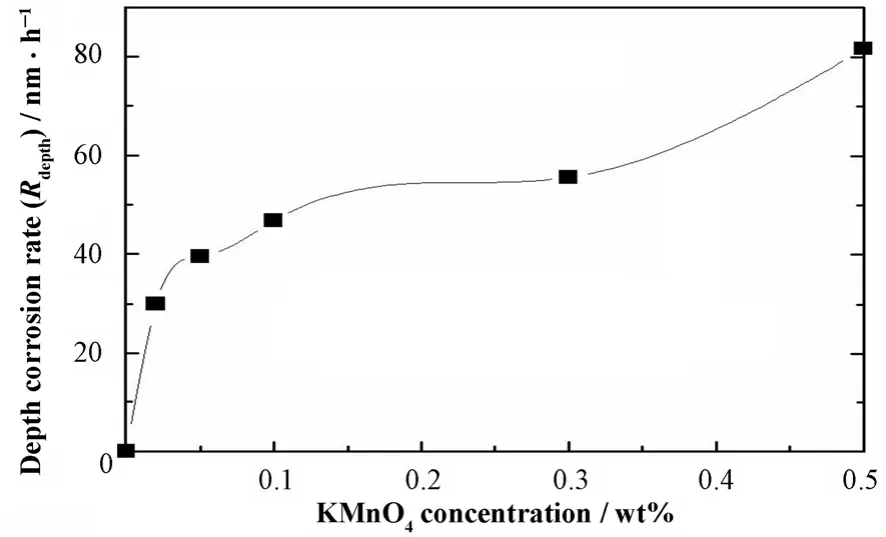

2.2 腐蚀形貌随浸泡时间的变化

试样在10% HNO3+0.5% KMnO4浸泡不同时间后的表面金相形貌如图2所示。可见在此条件下长时间浸泡的试样腐蚀严重,有明显的晶间腐蚀产生。这种晶间腐蚀的机理是强氧化剂的晶界选择性溶解[4],当晶界上析出σ相(Fe-Cr金属间化合物),或有杂质(如磷、硅)偏析,便会发生选择性溶解,从而造成晶界腐蚀。

图1 KMnO4浓度对1Cr18Ni9Ti深度腐蚀率的影响Fig.1 Depth corrosion rate of 1Cr18Ni9Ti in 10% HNO3 mixed with KMnO4 of different concentrations.

图2 1Cr18Ni9Ti在10% HNO3+0.5% KMnO4溶液中浸泡不同时间的腐蚀形貌Fig.2 Topography of 1Cr18Ni9Ti in 10% HNO3 +0.5% KMnO4 solution at different hours of immersion.

2.3 扫描探针观测

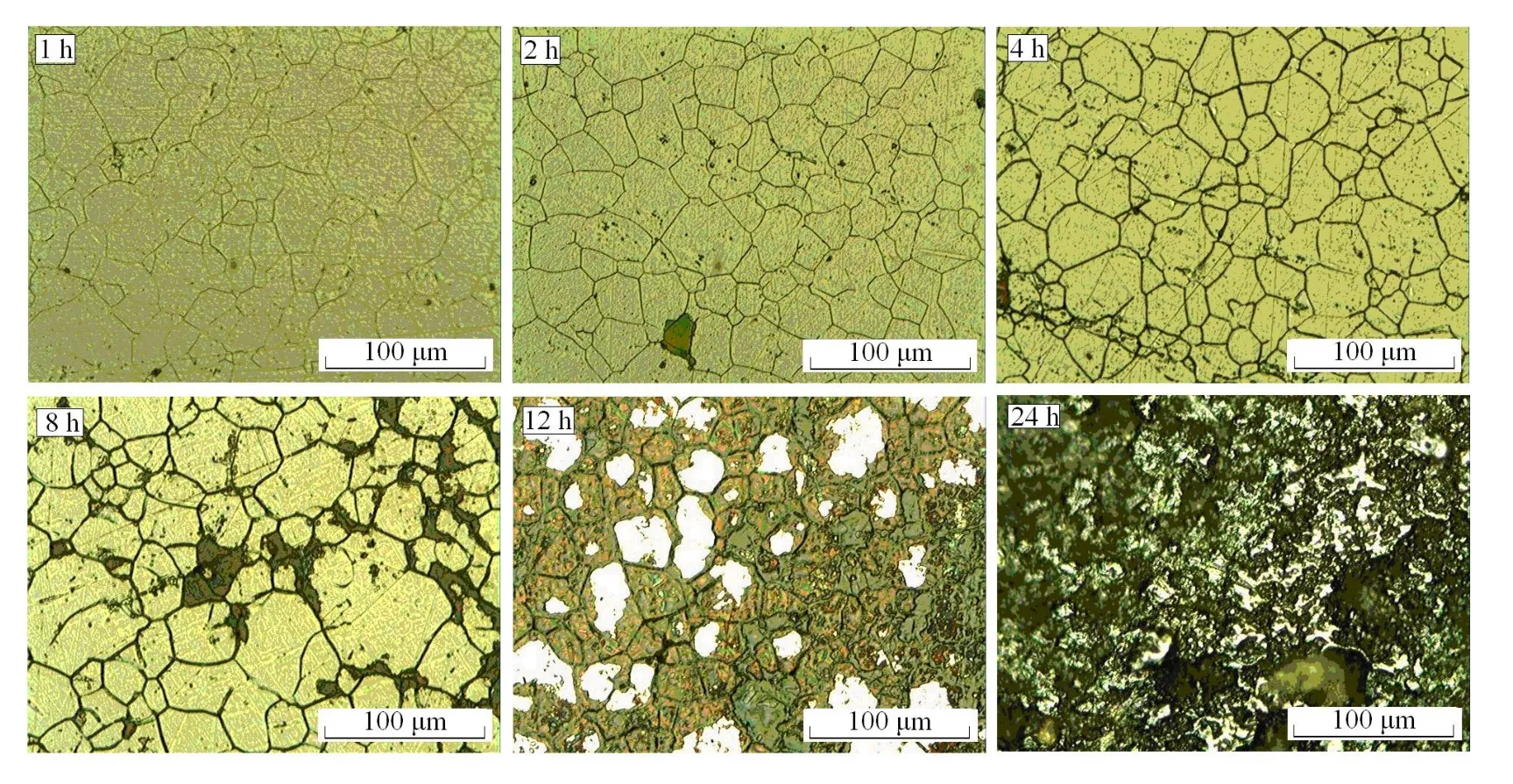

腐蚀前后试样的扫描探针表面形貌见图 3。腐蚀前试样表面粗糙度Ra=4.244 nm,经10% HNO3+0.5% KMnO4浸泡24 h后,表面粗糙度Ra达22.80 nm,同时随机抽取的高度差也由腐蚀前的26.94 nm增加到腐蚀后的199.34 nm。可见 10% HNO3+ 0.5%KMnO4体系中,试样腐蚀严重,且腐蚀不均,有明显的局部腐蚀,使金属表面变得更为粗糙。

2.4 阻抗测试

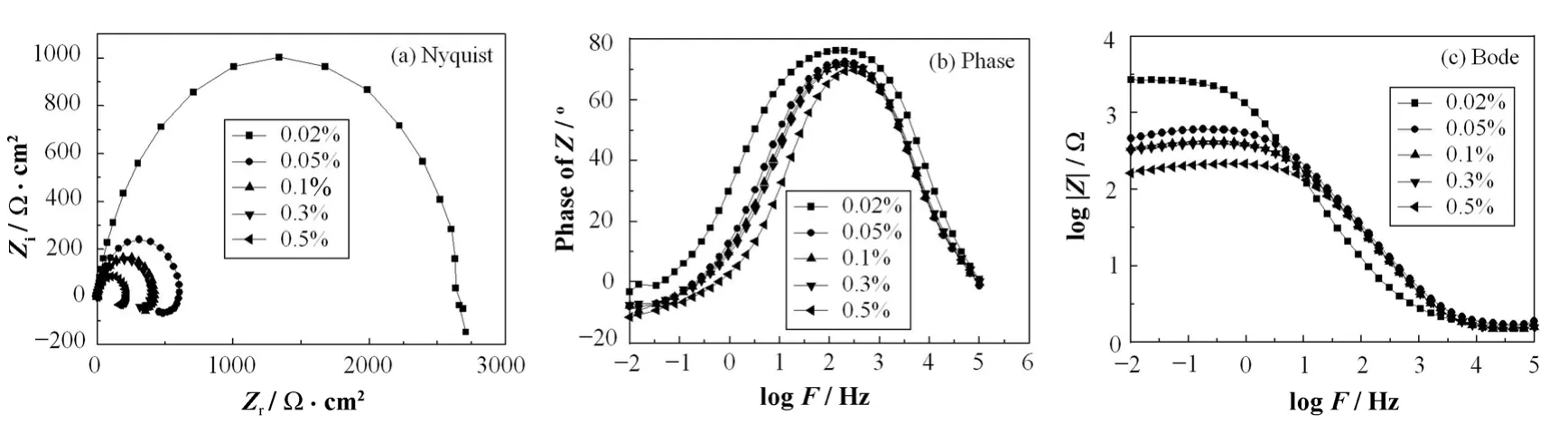

用PARSTAT 2273电化学综合测试系统测试了试样在10% HNO3+不同浓度KMnO4体系中的交流阻抗谱(EIS曲线),其Nyquist, Bode及Phase图如图4所示。

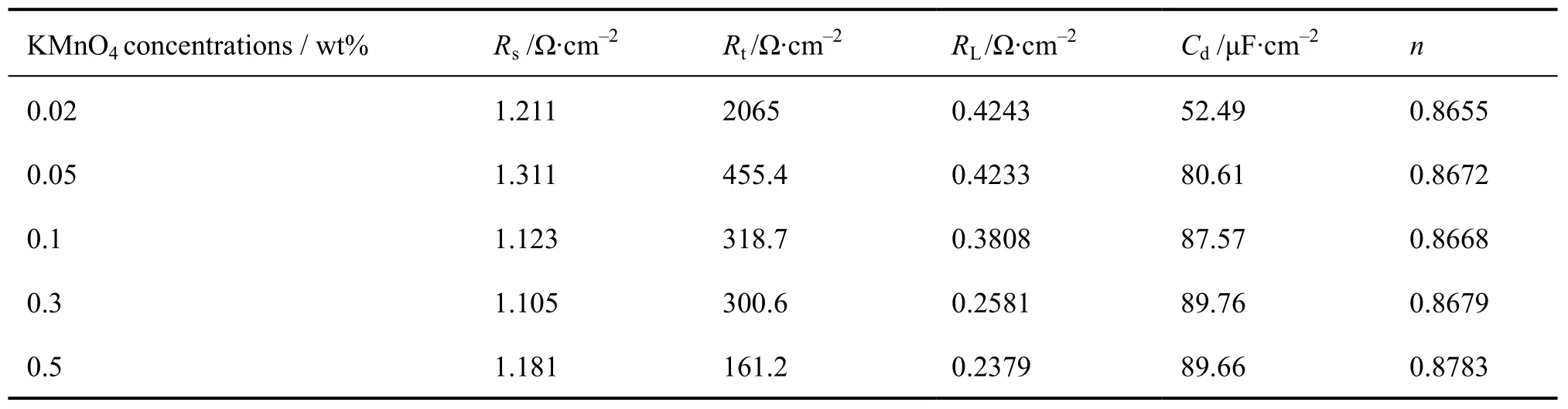

由试样晶间腐蚀形貌可知,不锈钢与腐蚀介质接触面可分为两部分:一部分为不锈钢钝化表面,另一部分为不锈钢发生晶间腐蚀后露出的晶界并与腐蚀介质接触的界面。根据该形貌特征,可建立图5所示的等效电路[5]。其中Rs为溶液电阻,Q为代替了钝化膜表面的界面电容的恒相位角元件(CPE),RL为晶间腐蚀裂纹内溶液欧姆电阻,L对应于通过裂纹与腐蚀介质接触的电感,Rt则为对应界面的电荷转移电阻,这些参数可能在一定程度上反映了不锈钢的晶间腐蚀程度[6]。将图 4阻抗谱中 Nyquist图利用Zsimpwin软件及等效电路图5进行拟合,可得表1所示结果。

图3 试样在10% HNO3+ 0.5%KMnO4体系中浸泡(24 h)前后表面的DFM形貌及粗糙度分析Fig.3 Surface DFM morphology and roughness analysis of 1Cr18Ni9Ti before and after immersing in 10% HNO3 + 0.5% KMnO4 for 24 hours.

图4 1Cr18Ni9Ti在10%HNO3+不同浓KMnO4体系中的Nyquist, Bode及Phase图Fig.4 Nyquist, Bode and Phase diagram of 1Cr18Ni9Ti in 10% HNO3 and KMnO4 of different concentrations.

表1中,当KMnO4的浓度增加到0.1%时候,Rt急剧下降,腐蚀明显加快。KMnO4浓度上升到0.5%时,腐蚀反而趋于平稳,原因是此时体系的氧化性增加,试样在该体系中的钝化性能增强,从而钝化膜的修复能力增强,使1Cr18Ni9Ti的溶解反应与钝化膜的修复趋于平衡,电荷传递电阻较低,且较稳定,但总体呈现趋势为随着 KMnO4的浓度的增加电荷传递电阻变小,1Cr18Ni9Ti耐蚀性下降。

随着体系中 KMnO4浓度的提高,体系侵蚀性增强,表1的晶间电阻RL呈现下降趋势,从而导致了晶间腐蚀加剧。由于晶间腐蚀的加剧,使电极表面的光洁度大为降低,从而膜电容增大。另一方面该体系为强氧化性体系,KMnO4浓度的提高使得体系的氧化性增强,1Cr18Ni9Ti 在该体系中发生了钝化现象,当 KMnO4的浓度升高到 0.1%时,1Cr18Ni9Ti的溶解与钝化达到一定平衡,膜电容在KMnO4的浓度为0.1%–0.5%范围内趋于稳定。该结果与Rt的变化规律一致。

表1 1Cr18Ni9Ti在10% HNO3+不同浓KMnO4体系中的Nyquist图的数据拟合结果*Table 1 Data fitting results of Nyquist graph of 1Cr18Ni9Ti in 10% HNO3 and KMnO4 of different concentrations.

3 结论

(1) 随着KMnO4浓度升高,1Cr18Ni9Ti在10%HNO3+KMnO4体系中的腐蚀速度呈上升趋势,KMnO4在 0.02%–0.5%的浓度范围变化时1Cr18Ni9Ti的小时腐蚀速度在 30–80 nm/h之间浮动。

(2) 1Cr18Ni9Ti在10% HNO3+KMnO4体系中发生晶间腐蚀,表面粗糙度下降,耐蚀性能下降。

(3) 随着 KMnO4浓度的提高,1Cr18Ni9Ti在10% HNO3+KMnO4体系中的电荷传递电阻下降,金属耐蚀性降低;晶间电阻减小,晶间腐蚀加剧;界面电容提高,金属表面形貌均一性下降。

1 Turner A D, Lain M J, Fletcher P A,et al. Development of Remote Electrochemica1 Decontamination for Hot Cell Application. Annual Progress Report 1988, DE8965273,1989

2 GB/T1220-1992

3 宋诗哲. 腐蚀电化学研究方法. 北京: 化学工业出版社,1988 SONG Shizhe. Corrosion electrochemical research methods. Beijing: Chemical Industry publishing company,1988

4 龚 敏, 余祖孝, 陈 琳. 金属腐蚀理论及腐蚀控制. 北京: 化学工业出版社, 2009. 3–1 GONG Min, YU Zuxiao, CHEN Lin. The theory of metal corrosion and corrosion control. Beijing: Chemical Industry publishing company, 2009. 3–1

5 FAN Guangwei, ZHANG Shoulu, QIN Liyan. Reasch Studys on Foundry Equpment, 2007. (3)

6 李劲风, 曹发和, 张 昭. 金属学报, 2003, 39(4):426–430 LI Jinfeng, CAO Fahe, ZHANG Zhao. Acta Metallurgica Sin, 2003, 39(4): 426–430