小开底驳船在窄桩间大棱体高桩码头抛石施工中的应用

周雯,褚凤龙,于德洲

(中交一航局第三工程有限公司,辽宁 大连 116001)

1 工程概况

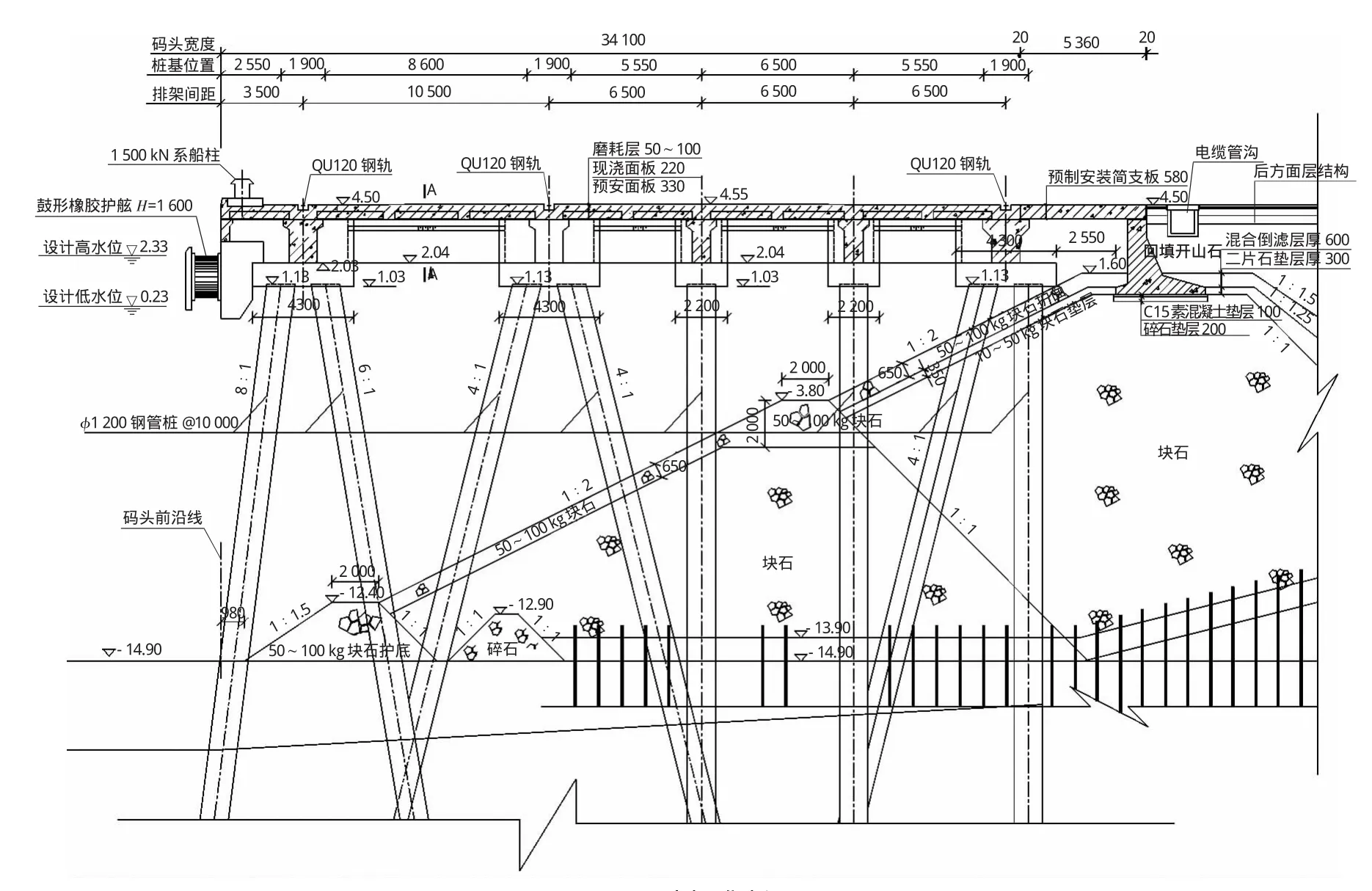

长兴岛公共港区1~3号通用泊位码头工程设计为梁板式高桩码头,长度786 m,码头平台宽34.1 m,共分3个泊位,每个泊位分4个结构段。基础为直径1.2 m的钢管桩,纵向共分84个排架,每排桩中心距为10.0 m(相邻结构段桩中心距为5.5 m),桩顶现浇钢筋混凝土桩帽,上部为安装预制预应力梁和叠合板结构,其上为现浇面板和磨耗层,码头后方为大抛石棱体接岸结构,抛石量近40万m3,抛石厚度15.3 m,后方回填开山石。接岸结构抛石棱体包括碎石棱体、50~100 kg护底块石、10~100 kg棱体块石、10~50 kg垫层块石、50~100 kg护面块石,总量约40万m3。码头结构段标准断面见图1。

2 抛石施工重点、难点分析

1)本工程属大棱体接岸抛石结构高桩码头,码头平台后方直接抛石接岸。抛石量大,且桩间距小(最小桩间净距4.3 m),桩间抛石施工时大型船舶无法作业,施工难度大。所以,确定合理的施工工艺、选择适用抛石船舶、合理安排各施工工序的衔接是关键。

2)受大棱体抛石影响,桩位偏差很难控制。受潮位、码头设计标高及现场施工进度、工序的限制,没有条件进行夹桩。所以,如何保证棱体抛石施工对桩位的影响是质量控制的关键。

图1 码头标准断面图

3 小开底驳的设计和配备

3.1 施工船舶的比选

能进行狭小桩间的抛石施工,是船舶选择的基本要求。主要按两种抛石方式考虑:一是船舶无需进入桩间区域就可进行桩间的抛石施工;二是船舶可直接进出桩间区域进行抛石施工。

按第一种抛石方式考虑,拟计划选用皮带机抛石船和方驳反铲抛石船,船可驻位于桩外侧,进行桩间抛石施工。

对于第二种抛石方式,主要从两方面考虑船型:一是船舶的外型尺寸,必须能自由进出桩间;二是抛石施工所需水域作业面要小,满足在桩间作业。基于以上两方面要求,借鉴了南方地区抛石施工经验,拟计划自行制造类似于当地海域养殖区渔民用的小型开底驳。

通过典型施工,第二种小型开底驳船较第一种具有较大的优越性:

1)形体较小,可自由穿梭于桩间,通过两种底部开口形式的设计,无施工死角,抛填可覆盖整个大棱体结构。

2)可完成粒径小到碎石及大到200~300 kg大块石的抛填,满足本工程的需要。

3)机动性好,指定地点补抛方便,不同于其他大型抛石船涉及到驻位等繁琐工序;同时在抛填施工过程中,开底驳船可在运动中完成下料,这是其他船舶无法相比的。

4)抗风能力在5级以上,也能够满足在0.5 m浪高下作业,抗风浪能力不比普通抛石方驳船差。

5)施工效率高。按总体施工计划和节点工期要求,若选用开底驳施工,需配备9条,若选用皮带机船或方驳反铲抛石船施工,则需配备6条皮带机船或9条方驳反铲抛石船。对于整个施工水域而言,根本不可能满足6条皮带机抛石船(或9条方驳反铲抛石船)同时作业,而完全可以满足9条小开底驳船同时施工。

6)采用开底驳船施工在管理及施工控制上均较为容易。

7)船舶成本较低。

通过以上的比较可以看出,小开底驳适合并满足抛石施工要求。

3.2 小型开底驳设计

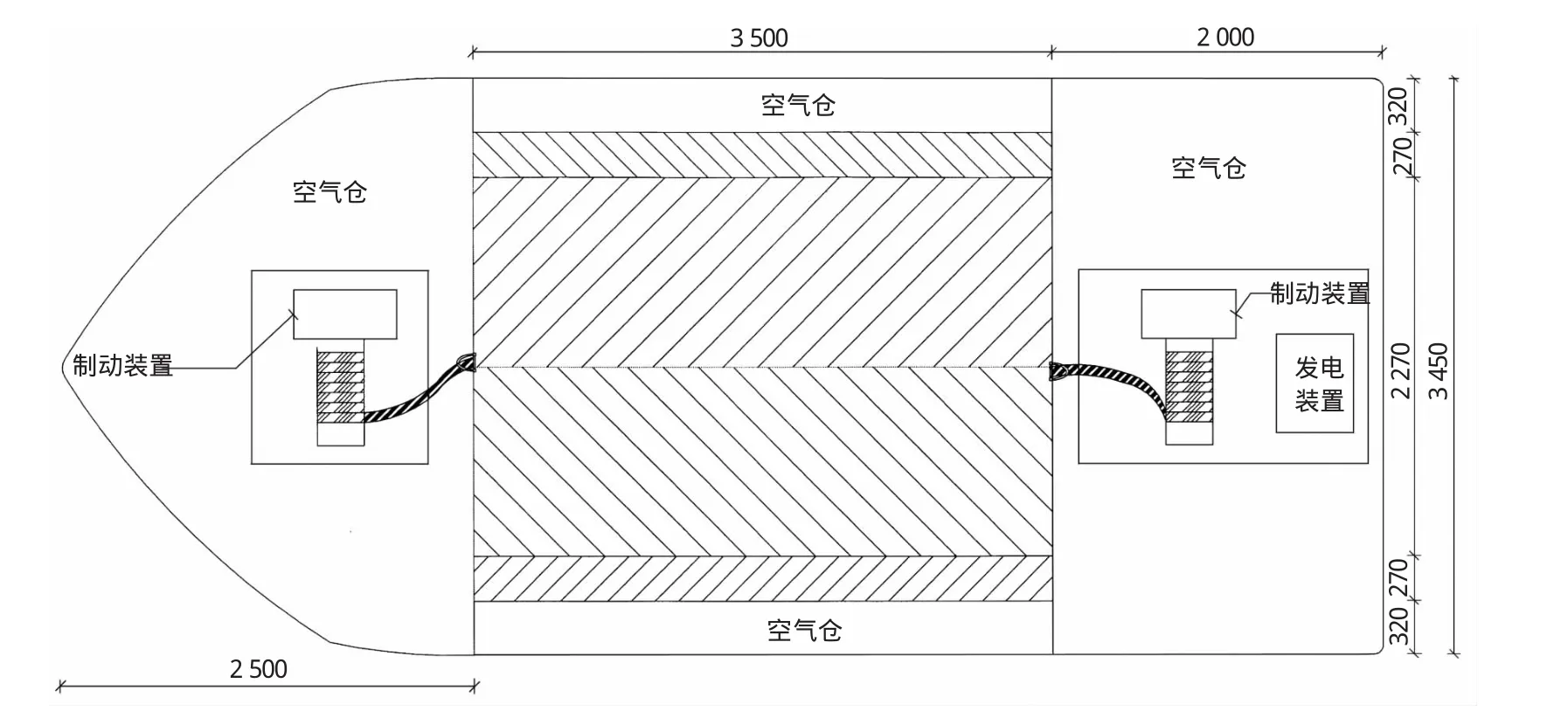

设计外型尺寸为长8.0 m,宽3.45 m,型深1.35 m,仓体设计容量10 m3;船身主体采用10 mm厚钢板制成,除开底部位外,船身(前后及两侧)为空气仓结构。如图2所示。开底方式为中间开底和一侧开底两种方式。在船艏、艉设置手动卷扬,控制仓底开关。

按仓体设计容量10 m3进行验算:

开底驳浮力 =ρgV排=1030 kg/m3×9.8 N/kg×25 m3=252.4 kN,船体自重为4800 kg,则:满载石料重量=船浮力-船自重=252.4 kN-4800 kg×9.8 N/kg=205.4 kN,石料堆积密度按1.65 t/m3考虑,则:满载石料体积=205.4×=12.7 m3>10 m3,开底驳满足设计容量10 m3使用要求。

图2 开底驳船平面图(中间开底)

3.3 小型开底驳配备

通过效率分析可知,配备9条小开底驳可满足施工工期要求。其中3条设计为一侧开底,6条设计为中间开底。

中间开底形式驳船的优点:减少了开底的吃水深度,同时对于桩间及桩后沿棱体的抛填和补抛较一侧开口施工更为方便。

一侧开底形式驳船的优点:专为护桩抛填施工设计,一侧下料使抛石更有针对性,便于使石料抛到指定的位置,不会出现施工死角。

4 小型开底驳抛石对桩偏位影响的跟踪监测

本码头工程基础为典型的软土地基,桩基采用直径1.2 m的钢管桩,桩长一般在48~61 m。沉桩后,自由端长度达到16 m。为观测抛石高差对桩偏位的影响,以便确定一套确实可行的施工工艺,特在典型施工阶段,选择了4根具有代表性的桩进行跟踪监测。

跟踪监测结果表明:

1)不论是直桩还是斜桩,当桩周边抛石高差大于1.5 m时,就会引起桩的偏位,随着抛石高差的加大,桩偏位大幅增大;

2)抛石高差对顺向斜桩的偏差影响最为明显,其次是直桩,最小是反向斜桩;

3)桩偏位后进行反向抛石纠偏效果不明显,直桩的纠偏回位率接近40%,但可以明显地判断出,随着抛石厚度的增加,纠偏回位率将越来越小。

因此本工程以顺向斜桩的偏位为抛石控制的重点;反向抛石进行桩位纠偏的效果不理想,必须随时进行桩位观测,确保桩不发生异常偏位;抛石施工时,必须打水砣跟踪监测抛石高差,控制桩周边抛石高差在1.5 m以内。

5 抛石施工方法与控制

5.1 抛石分区的设置及作业流水

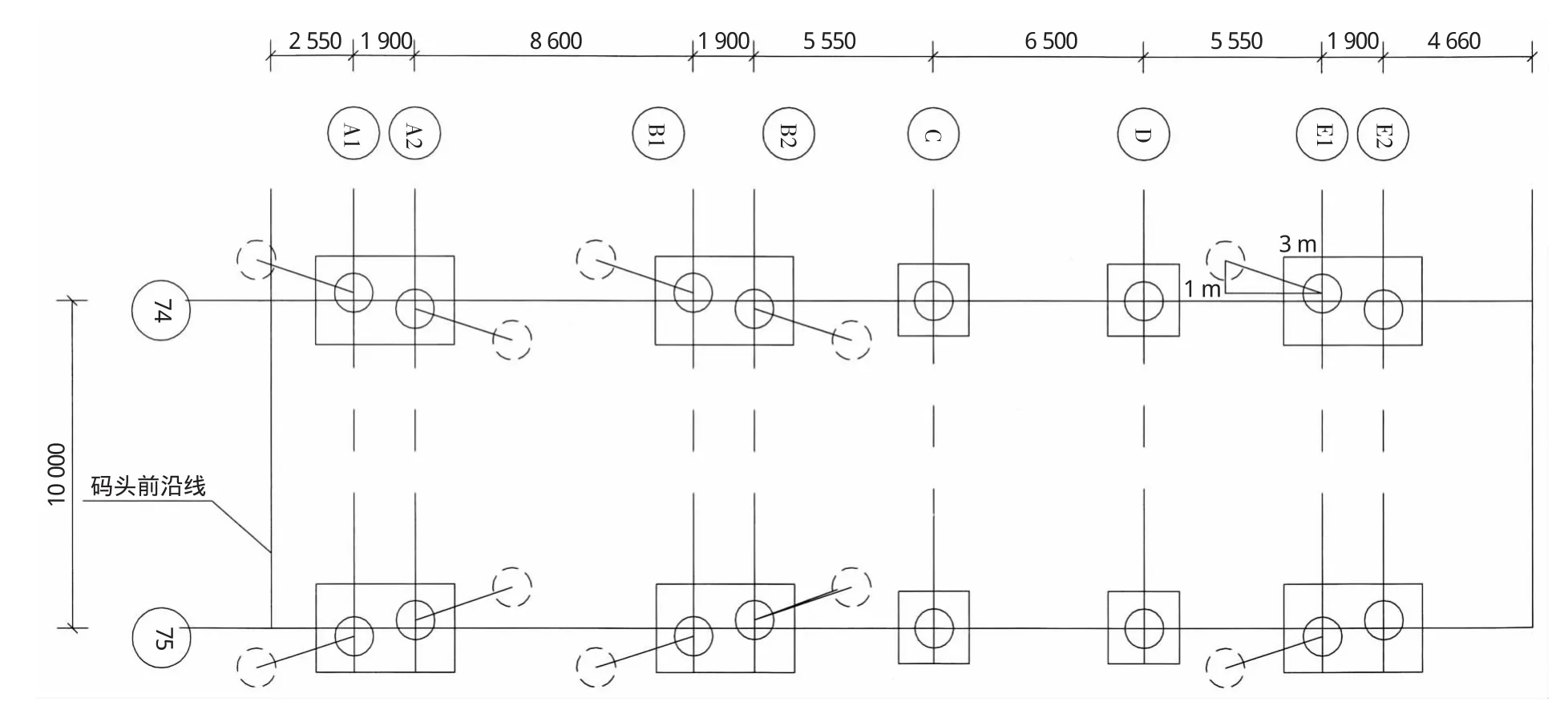

设计要求水上抛填棱体抛石须不少于3层,首层抛填高度不大于4.0 m,各层抛填间隔不少于15 d。根据现场实际情况,如果按照设计的分层和间隔时间要求,则工期无法保证。充分讨论后提出了分3个区域抛填,间隔15 d的方案设想。抛石分区图如图3所示。

在抛石施工过程中,1、2区可同时施工,3区需在1、2区抛填完成15 d后方可再进行抛填施工。应严格控制各区域桩两侧抛石高差在1.5 m以内,合理控制分层厚度。

图3 棱体抛石分区示意图

纵断面上自码头1号泊位北端向南开始抛填,抛填采用分层、分段进行,形成阶梯形流水作业,把分层厚度控制在1.0~1.5 m范围内;横断面上,也采用分层抛填,形成阶梯形流水作业,分层厚度同样是控制在1.0~1.5 m,如图4和图5。

5.2 护桩抛填

在每一层施工过程中必须先进行护桩抛填,保证桩周围的抛石均匀同步达到分层标高后,再进行桩间及其他区域抛填,从而控制桩周围抛石高差。采用一侧开底的开底驳进行施工。抛石护桩示意图如图6所示。

5.3 桩间及桩后沿抛填

护桩抛填完毕后,小开底驳船到达桩区的指定地点进行抛填,起高的厚度要控制在1.0~1.5 m,按照阶梯流水段进行施工。桩间抛石采用中间开底驳船施工。

5.4 船位控制

由于周围有桩(桩帽),所以开底驳船定位较为容易控制。以桩帽为参照物,在其上做好标记,抛石人员在船上利用标尺标控制船位。

图4 横断面抛填流水作业施工示意图

图5 纵断面抛填流水作业施工示意图

图6 护桩抛填示意图

5.5 石料下落扩散范围及高点厚度控制

因施工区流速不大,经潜水检查,单驳石料下落至平坦底面的扩散范围不大,高点厚度平均为80 cm。据此,开底驳平面定位网格以船宽3.45 m为界,施工时间隔船位抛填,一排架内间隔抛满后,再补抛中间船位。

5.6 施工工序

1)每流水段抛石施工前,应先进行护桩抛石,即用一侧开底驳在桩周边先抛石保护。

2)因相邻结构段的桩排距最小(净距仅4.3 m),所以相邻结构段间抛石要安排在桩帽施工前进行。在桩帽施工完成后,再进行顶部-2.0 m以上部位的补抛施工。

3)充分考虑桩帽施工与抛石施工的干扰和交叉。在不影响桩帽施工的前提下,桩帽施工前、后均可进行抛石施工,工序可以穿插;在未进行桩帽施工的区域,抛石顶标高不能超过-2.0 m,为低潮位施工桩帽提供条件。

5.7 桩帽保护措施

开底驳船机动、灵活,可自由穿梭于桩间进行施工。为避免开底驳碰到钢管桩桩顶防腐涂层或桩帽混凝土侧面,在施工过程中主要采取以下4种方法来解决,取得了较好的效果。

1)加强施工人员的成品保护意识,提高施工人员的驾驶水平,保证严格按照操作方法施工。

2)使用废旧轮胎对开底驳船四周进行维护,减少碰撞带来的损坏。

3)合理安排工序,在施工过程中若风浪较大时,只进行桩区后沿棱体的抛填,不做桩间抛石。

4)夜间施工中,保证开底驳船上有充足的照明,同时在施工区域内每个桩(桩帽)周围贴好警示反光膜,保证夜间施工的安全和不发生对桩(桩帽)的碰撞。

5.8 桩位观测及相应措施

施工过程中,随抛石进展及时对桩位进行观测,根据桩偏位情况和趋势,适时调整抛石顺序和高差。

6 结语

1)在风力6级、浪高0.5 m以下的条件下,开底驳施工不受影响。

2)通过合理划分抛石区域,保证抛石间隔时间,严格执行工艺纪律,在未采取夹桩措施并抛石分层厚度在1.0~1.5 m的前提下,保证了桩未发生异常偏位。实测结果中,抛石引起的桩位偏差大都在1.0~3.5 cm之内,极少部分桩偏位超过了3.5 cm,最大偏位为5.0 cm。

3)在小开底驳本身灵活、机动的基础上,经过合理有效地施工组织,使接岸结构抛石施工平均效率高达5000 m3/工作日,远远超过了计划施工效率,有效保证了节点工期要求。整个码头接岸结构大棱体抛石水上抛石工程量近40万m3,只用9艘开底驳船就完成了全部水抛施工任务。施工船机成本比采用大型抛石船施工节省了近2/3。在保证施工质量、进度和安全的同时,也带来了巨大的经济效益。

施工实践证明,小开底驳的设计、制造及在施工中的工艺策划应用是成功的。

[1]JTJ291-98,高桩码头设计与施工规范[S].

[2]中交第一航务工程局.港口工程施工手册[M].北京:人民交通出版社,1994.

[3]陈平,袁孟全.高桩码头位移原因分析及其预防措施[J].中国港湾建设,2006(6).