长江三峡工程永久船闸消能盖板施工技术

宋永军,钟 波

(中国水利水电第三工程局有限公司四川分局,成都,610225)

1 概述

长江三峡水利枢纽是世界上最大的水利工程,它包括挡水大坝、坝后电站厂房、临时船闸、永久船闸等建筑物。永久船闸设计为双线五级船闸,每条线设有五个闸室、六个闸首及其他建筑物。每个闸室底板中设有中、分支输水廊道,每个闸室有96个出水孔布置在输水廊道上方。船过闸时,水通过输水廊道的出水孔调节闸室的水位,以达到通航的目的。消能盖板预制件安装在出水孔正上方,并与闸室底板紧密连在一起,其作用是消能,以保证水位平稳升降。

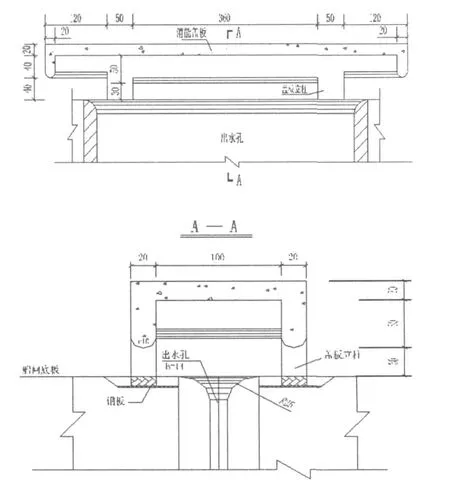

消能盖板预制件是内外都受高速水流冲刷的箱式大型构件,设有四个方形柱脚,断面为50cm×20cm,柱脚下部与闸室底板连接,柱脚上部与箱式构件的裙边连接,裙边和顶板的厚度均为20cm。构件外型长方,长为700cm,宽为140cm,高为102cm。单件混凝土方量3.5m3,钢筋量约1000kg。其形式见图1所示。

主要技术控制指标:设计标号为C25二级配,塌落度7~9,抗冻D150,抗渗S8;要求构件成型整体误差及平整度误差不大于5mm,表面为一级过流面。

2 施工方法及工艺

2.1 施工方法

2.1.1 搭设承重平台。首先将φ48mm钢架管用管扣件连接,按80cm×100cm的间距搭设承重平台,平台高度为60cm,在四条柱脚处留出空挡。然后在平台上铺设四根纵向方木,方木上摆放9榀活动排架,间距70cm,排架上铺顶模(内模)。参见图2所示。

图1 消能盖板预制件结构示意

2.1.2 拼装模板

2.1.2.1 模板的设计制做模板的设计必须考虑到有足够的刚度,防止多次使用变形、损坏,且拆装方便。模板设计制做分为:

图2 模板加固示意

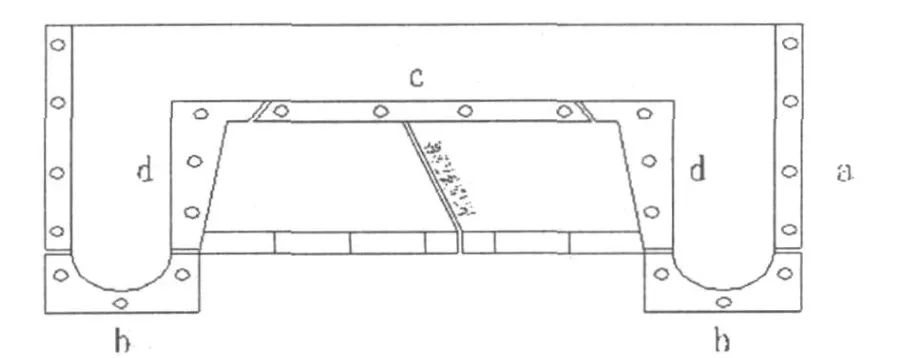

内模具:采用23块不同型式和规格的定型钢模板,模板按编号用M12螺杆连接拼装成整体。为了控制折角部位的体型(便于拆换),模具折角处采用整形钢板压制而成。内侧顶模两侧分缝肋板各向里缩小1cm,使模板成梯形,便于模板拆除。为保证模具的整体性,裙边底部圆弧头模具只在与直面模具连接处设缝,内侧两端头模板拼装缝采用斜线(如图3所示)。

外模具:采用16块与折角相结合的平板模板。在四个柱脚处,柱脚模板设计为四片单独连接模板,侧模与两柱脚间的圆弧模板平齐,拆除时先将四片柱脚模板脱掉,使圆弧底模有1cm的空隙,尽可能地消除两柱脚间圆弧模板的约束力。

2.1.2.2 模板的拼装加固

模板的拼装按c→d→b→a(见图3)的顺序进行操作。拼装完成后,为了保证尺寸控制,模板周边设有调节带木和调节木块(也便于拆模方便)。加固过程在承重架上口增加对拉杆。通过调节木块和带木把模板和承重架联系成整体固定构造,保证了混凝土浇筑过程中的尺寸控制。

2.1.2.3 钢筋的制安。钢筋在钢筋加工厂加工制作,现场绑扎安装就位。

2.1.2.4 混凝土浇筑。采用拌和楼拌制的商品混凝土,自卸汽车运输到现场。为防止骨料分离,采用汽车吊罐直接入仓。入仓后分上下两层浇筑,第一层下料与圆弧底平齐,振捣充分后再进行第二层铺料,边铺边振,直至收仓面。收仓后将仓面抹平压光。

2.1.2.5 拆模、养护。模板拆除时,需待混凝土强度达到75%以上后,整体吊离承重架,就近用四只高60cm的钢板凳支撑预制件的四个柱脚,使施工人员在基本能直立的状态下进行拆模。先脱拆外模,再拆除四个柱脚及底部圆弧模板,然后拉掉内部顶板模具。拆模顺序为a→b→c→d(见图3)。对拆模后的预制件,夏季采用覆盖吸水材料及不间断的洒水进行养护,冬季采用保温材料包裹养护,直至达到设计强度。

图3 模板拼装示意

2.2 施工工序

搭设施工平台→组装模板→绑扎安装钢筋→加固校正验收仓号→混凝土浇筑→脱模、养护

3 需要解决的几个工艺问题

3.1 模板工艺问题

消能盖板体型复杂,模具数量多、拼装难度大,拼装过程必须严格模板工艺。

3.1.1 对拆除的模板拼装前进行检查、维修,保证面板平整、边沿平直,无脱焊变形,并且用抛光机对面板进行抛光处理,保持面板光洁。

3.1.2 内侧顶模拼装时,活动排架必须放置到位,并做临时固定,待内模c和d安装完成后,通过调节木砖和木楔进行加固、调整,使内侧顶模处于水平,并控制内侧尺寸,然后进行b和a的模板安装。否则,外模安装后再进行顶模调平,难度很大,且不易控制尺寸。

3.1.3 模板的拼缝内夹5mm厚的软泡沫材料,外侧用一种高强原子灰刮平,并将凝固后突出残余的灰用抛光机抛光,用棉纱擦净或风吹净。模板表面用调和油或调配均匀的脱模液均匀涂擦。

3.2 钢筋制安的工艺问题

根据构件的结构特点,钢筋加工必须精确,以便安装,提高安装工艺水平。钢筋安装不是在模具内进行,而是在操作平台安装后整体吊装到模具内,主要有以下优点:

3.2.1 搭设钢筋绑扎简易支架,便于施工人员操作。

3.2.2 可以提高钢筋安装工艺水平,加快施工进度,保证施工质量。

3.2.3 绑扎好的钢筋网进行验收后必须保护好, 以防止被锈蚀。

3.2.4 待模板拼装验收后,将钢筋网整体吊装就位,调整好保护层,保护层采用预制好的混凝土垫块,以防漏筋。

3.3 混凝土浇筑的工艺问题

3.3.1 浇筑下料和振捣顺序。先浇筑柱脚、裙边,然后逐渐浇至顶部。

3.3.2 由于钢筋密集,采用φ25mm、φ35mm、φ50mm三种不同直径的软轴振动棒施振,但在能插入的情况下应优先选用大直径的振动棒,以利于充分振捣。

3.3.3 收仓后先用木抹子将表面找平粗抹,然后用铁抹子抹平。根据当天的天气温度情况掌握适当的时间,等混凝土初凝,表面水分散失一部分后(接近终凝时)再收一次面,用铁抹子将表面压光。

3.3.4 夏季采用低温混凝土(一般拌和楼出机口温度控制在7℃)。为了消减浇筑温差,应搭设遮阳棚,防止构件暴晒和防雨,收仓后应在18h内尽早洒水养护,以防产生干缩和温度裂缝,养护时间使构件强度达到100%为止。冬季要在收仓后尽早覆盖保温,以防冻融和构件内外温差过大产生裂缝。

4 施工过程质量控制

4.1 模板的质量控制

4.1.1 模板的拼缝要平整无错台,刮灰时要刮平,缝隙饱满,勿漏挂,以防浇筑过程中漏浆,构件表面产生沙线和蜂窝麻面等质量缺陷。

4.1.2 刮缝选用的材料为快硬高强原子灰(可在10min内快速固化,而且强度很高),没有采用一般的油灰腻子,主要是为了防止混凝土浇筑时油灰混入混凝土中,造成构件表面局部强度降低和脱皮等缺陷。

4.1.3 模板涂油要薄、均匀,以免浇筑中油层粘连的小水珠在凝结过程中蒸发,造成构件表面的气孔增多。另外,最好不用污浊变质的油,以免构件表面形成花斑,影响外观质量。

4.2 钢筋的质量控制

4.2.1 钢筋在加工过程中要减少误差,提高精度,以便于减少安装时的偏差。

4.2.2 钢筋绑扎要严格按照图纸设计进行,搭接长度和焊接质量必须满足规范要求。

4.2.3 钢筋吊装就位后,保护层要用水泥块控制,杜绝漏筋和安装分布不均。

4.3 混凝土的质量控制

4.3.1 夏季外界温度高,钢模表面温度可达60多度。必须从模具外部冲水降温后再开浇,以免低温塑性混凝土与模板的高温结合后急剧收缩,造成混凝土强度减弱和裂缝。

4.3.2 混凝土入仓过程中的自由落差的控制越低越好,以免混凝土在密集的钢筋网上碰撞后,骨料分离、集中,浇筑中难以振捣,易造成架空或麻面。

4.3.3 下料时分层对称下料、对称施振,保持构件周边均匀上升,以防侧向受力造成构件在浇筑过程中变形。

4.3.4 混凝土浇筑振捣时,特别是浇柱脚和裙边时,要将插入混凝土中的软轴棒上下慢慢地抽动几次,以利于混凝土中的气泡随振动棒的抽动排出。

4.3.5 开浇前用压力风将模具内的杂物吹净,不得用水冲洗模具内的杂物。

4.3.5.1 水冲易将表面的油冲掉,附着在钢筋上造成钢筋污染,影响混凝土和结构筋的握裹力。

4.3.5.2 冲水后有大量的水珠沾附在模板表面的油层上,浇筑后混凝土表面易产生气泡。

4.3.6 收仓后以及在厂内存放时要加强养护,同时对表面进行覆盖。因为混凝土浇筑完成2~3d内,混凝土内部温度急剧升高,容易产生温度裂缝。而且混凝土的早期强度也会在不同温度养护下上升很快。

4.3.7 消能盖板自重达8t多,出厂运输及倒运吊装过程中要注意轻落轻放,防拉裂和碰撞造成表面掉损。而且由于构件是吊离承重架脱模,要严格控制吊离脱模时间,以防在吊运过程中产生震动,将构件拉裂和受外力破坏。

5 控制预制件待强时混凝土变形

预制构件的变形不仅在混凝土的浇筑过程中存在,在预制件的待强过程中同样存在。

为更好地控制消能盖板在待强时的混凝土变形,专门设计制作了一套钢梁座垫放置预制成品,通过调节木块,使四个柱脚保持在同一平面,防止待强预制件产生扭曲变形或挠度变形。

消能盖板预制件的施工,通过了对永久船闸试运行后的两次排干检查,效果良好,满足了施工要求。