苏丹罗赛雷斯大坝加高工程M80/A20泵送硅粉混凝土配合比设计

向国剑

(中国水利水电第七工程局有限公司科研设计院,四川成都 611730)

1 概述

硅粉(Micro Silica或Silica Fume)学名为“硅灰”,是在冶炼硅铁合金或工业硅时通过烟道排出的硅蒸汽氧化后,经特别设计的收尘器收集得到的无定形、粉末状的二氧化硅(SiO2)。

硅粉的主要成分为无定形二氧化硅,此外还有氧化铝、氧化铁、碳等成分,颜色从浅灰色到深灰色,平均密度约为2 200 kg/m3,松散体积密度250~300 kg/m3。硅粉平均粒 径 为 0.15~0.20 μm,比表面积为15 000~20 000 m2/kg,比水泥平均粒径小100倍左右,具有极强的表面活性。

罗赛雷斯大坝加高工程合同文件规定采用M80/A20硅粉混凝土进行低位泄水孔的修复。M80/A20表示混凝土的最大骨料粒径为20 mm,其28 d最小平均抗压强度为80 MPa,28 d配制强度为 92.8 MPa。

由于原准备采用双掺硅粉和粒化高炉矿渣的设想未能如愿,最后笔者只得采用单掺硅粉的方法进行M80/A20硅粉混凝土的配合比设计。

2 混凝土配合比设计要求

根据合同文件第三卷第10章第10.24条的规定,硅粉混凝土的强度等级为M80/A20,硅粉的掺量为20~40 kg/m3。

由于硅粉混凝土的强度等级很高,在没有采取其他辅助措施的情况下,20~40 kg/m3硅粉的掺量基本上是不现实的。经过与SMEC监理工程师协商后,监理工程师同意硅粉的掺量可不受上述合同文件规定范围的限制。

由于受现场施工条件的限制,硅粉混凝土被设计成泵送混凝土。由于罗赛雷斯地处苏丹南北交界处,气温较高,同时混凝土的运输距离较远,入仓方式较为困难,考虑到混凝土的坍落度损失,泵送硅粉混凝土的设计坍落度为150~200 mm。

3 原材料

3.1 水 泥

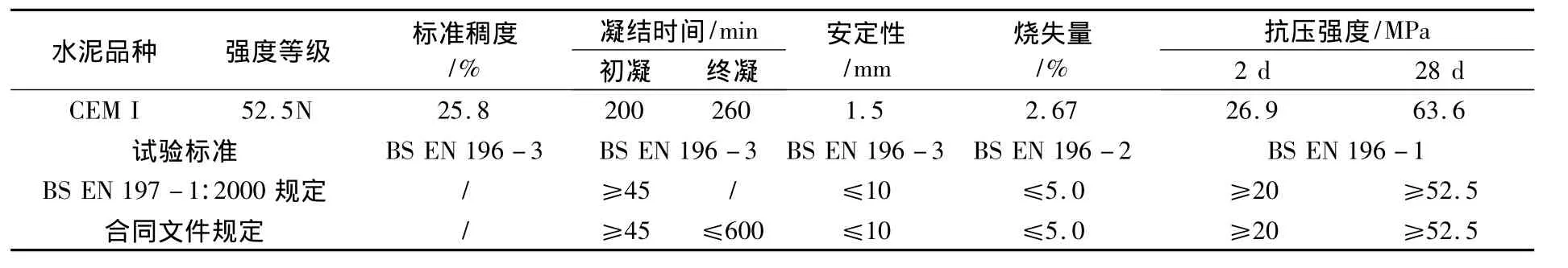

结合罗赛雷斯工程的实际进行硅粉混凝土配合比设计,所使用的水泥为广西鱼峰水泥股份有限公司生产的普通硅酸盐水泥,强度等级为52.5;BS EN 197-1:2000将其表示为CEM I 52.5N。

根据BS EN 197-1:2000的规定,普通硅酸盐水泥的试验检测项目为2 d、28 d抗压强度、凝结时间、安定性(雷式夹法)、烧失量、不溶物、硫酸盐含量(以 SO3表示)、氯化物(以 Cl-表示)等。其试验检测结果见表1。

表1 水泥试验检测结果表

试验结果表明,水泥所检项目满足BS EN197-1:2000和合同文件的规定,品质检验合格。

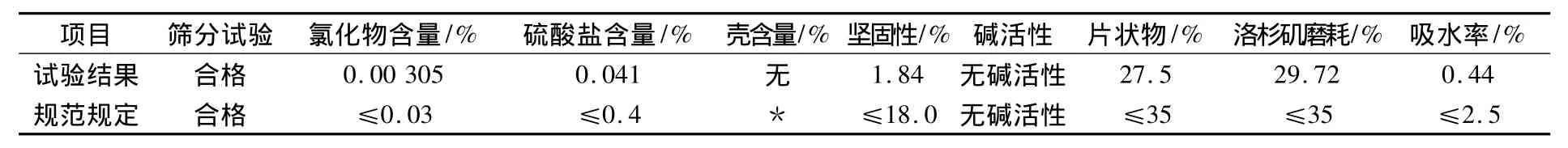

3.2 砂石骨料

由于当地骨料的洛杉矶磨耗值波动较大,因此,硅粉混凝土所用的砂石骨料取自于距罗赛雷斯项目1 000 km之外的苏丹麦洛维工程。

砂石骨料均为人工破碎骨料,粗骨料的最大粒径为20 mm。根据SMEC监理工程师的要求,粗骨料没有筛分成标准级配的骨料。

根据合同文件第三卷第十章第10.3.4条的规定,细骨料的试验检测项目包括颗粒级配试验(BS EN 12620:2002)、氯化物含量(BS EN 1744-1:1998或者 BS 812-117:1988)、硫酸盐含量试验(BS 812-118)、硫酸镁坚固性(合同文件附录A4)、碱活性反应(ASTM C227-03)、有机质含量(BS 1377-3:1990)及含泥量试验(BS 812);粗骨料的试验检测项目包括颗粒级配试验(BS EN 12620:2002)、氯化物含量(BS EN 1744-1:1998或者 BS 812-117:1988)、硫酸盐含量试验(BS 812-118)、硫酸镁坚固性(合同文件附录A4)、碱活性反应(ASTM C227-03)、有机质含量(BS 1377-3:1990)、片状物(BS EN 933-3:1997)、壳含量(BS EN 12620:2002和BS EN 933-7:1998)、洛杉矶磨耗试验(BS EN 1097-2:1998)、吸水率(BS EN 1097-3:2000或者BS 812-109:1990)及含泥量试验(BS 812)。

另外,合同文件还规定需要进行砂石骨料的岩相分析试验。细骨料的试验检测结果见表2,粗骨料的试验检测结果见表3。

表2 试验检测项目表

表3 试验检测项目表

试验结果表明:用于混凝土配合比设计所使用的砂石骨料满足合同文件的相关要求,品质检验合格。

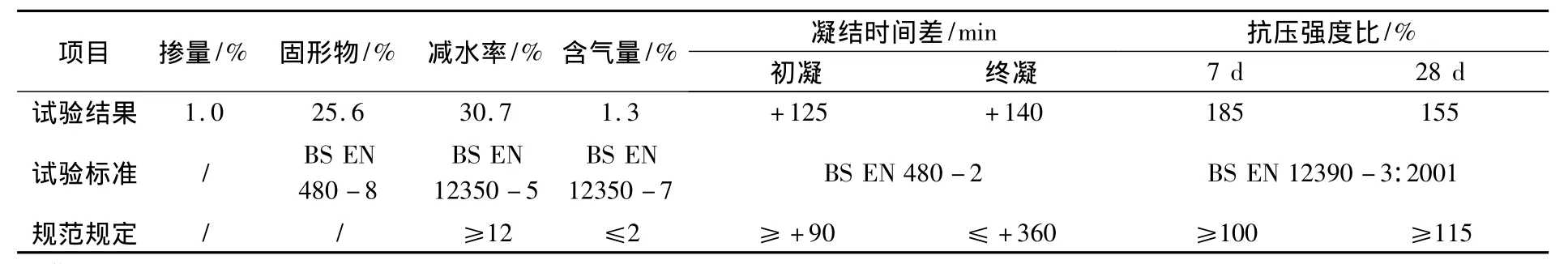

3.3 超塑化剂

为了配制高强度的硅粉混凝土,该工程使用了江苏博特新材料有限公司生产的PCA(I)超塑化剂。根据厂家提供的资料,PCA(I)混凝土超塑化剂是以羧酸类接枝聚合物为主体的复合添加剂,具有大减水、高保坍、高增强等功能,适用于配制高耐久、高流态、高保坍、高强以及对外观质量要求高的混凝土工程,常用掺量(按重量计)为胶凝材料用量的0.6% ~1.2%,配制超高强混凝土时,掺量可提高到1.3% ~1.8%。

根据BS EN934-2:2001的规定,超塑化剂的试验检测项目为减水率,7 d、28 d抗压强度比,新鲜混凝土的含气量等。超塑化剂的试验检测结果见表4。

试验结果表明:PCA(I)满足BS EN 934-2:2001的规定,品质检验合格。

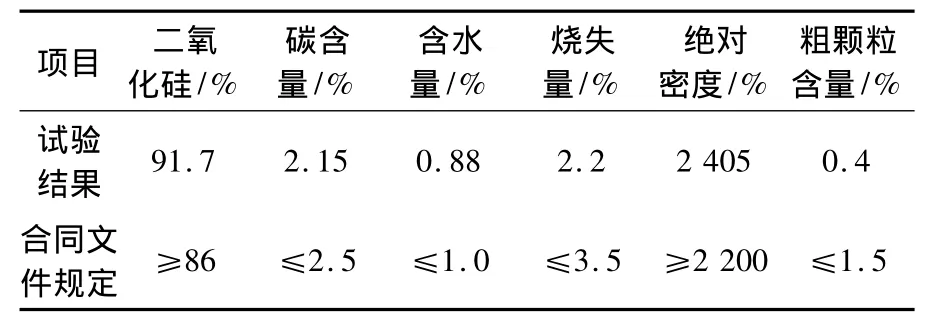

3.4 硅 粉

进行硅粉混凝土配合比设计所使用的硅粉为山西凯迪建材有限公司生产的KD-12型硅粉。根据合同文件的规定,硅粉的试验检测项目为绝对密度、烧失量、粗颗粒含量、二氧化硅含量、碳含量、含水率等,其品质应符合BS EN 13263:2005,ASTM C1240-05或者 ASlNZ 3582.3– 2002的规定。

表4 超塑化剂的试验检测结果(相同坍落度法)表

硅粉试验检测结果见表5。

表5 硅粉试验检测结果表

试验结果表明:硅粉的品质满足合同文件的规定,品质检验合格。

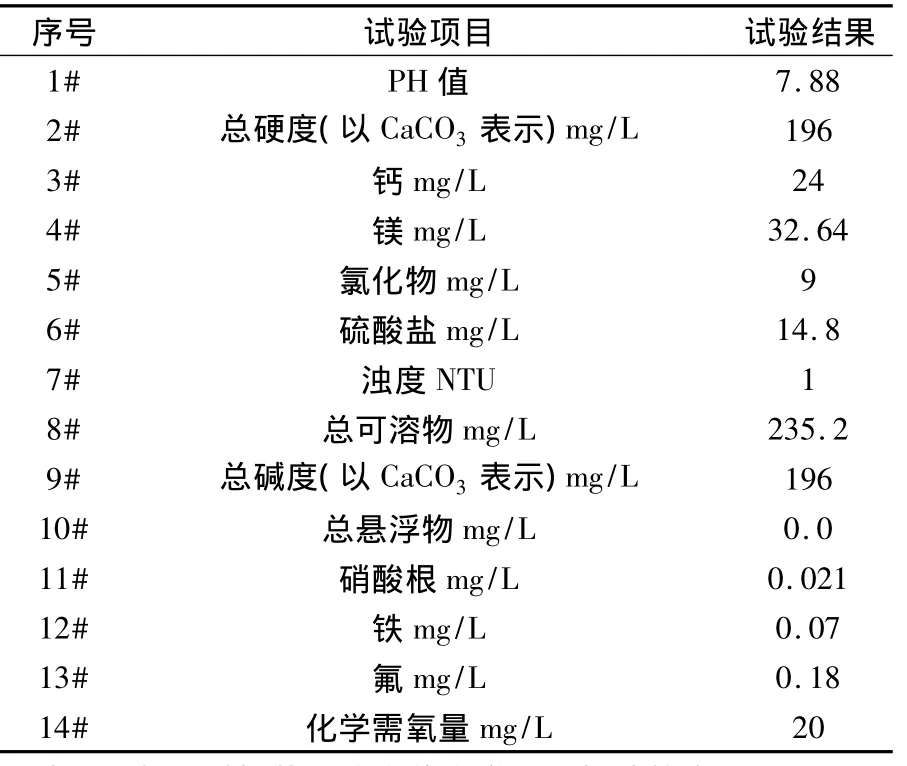

3.5 拌和用水

拌和用水为地下水,来自大坝左岸1#营地内的水井。该水源作为罗赛雷斯大坝加高工程中方人员的饮用水源。

试验结果表明:该水质尽管硬度较大,但仍适宜于饮用。因此,该水源可以用作混凝土的拌和用水和养护用水。

根据合同文件第三卷第十章第10.3.8条的规定,混凝土(砂浆)的拌和用水和养护用水应按照BS EN 1008:2002进行试验,试验项目主要包括硫酸盐、碱金属碳酸盐、重碳酸盐的总量,氯化物,悬浮物,其他可溶物等。能用作饮用目的的水源可以用作混凝土(砂浆)的拌和用水和养护用水的水源。该饮用水的水质分析试验结果见表6。

表6 水质分析试验结果表

4 混凝土配合比设计

2009年1月10日至2月2日,在SMEC监理工程师的现场见证下,我们采用上述原材料进行了M80/A20泵送硅粉混凝土的配合比设计,硅粉掺量为水泥重量的10%,坍落度控制在150~200 mm并尽可能偏上限。试验项目包括坍落度、含气量、3 d、7 d、28 d 抗压强度以及28 d、56 d 干缩试验。其主要试验检测结果见表7。

由于混凝土的坍落度、抗压强度、干缩试验结果均满足合同文件的规定(含气量指标未作要求),监理工程师批准了表7所示的泵送硅粉混凝土配合比,并在2009年3月底正式用于1#低位泄水孔的修复。

表7 混凝土试验检测结果表

5 硅粉混凝土的施工

硅粉混凝土的配料、拌和、运输、浇筑、养护等与普通混凝土并无不同之处。由于M80/A20硅粉混凝土的水胶比较小,胶凝材料用量较高,为了保证混凝土的拌和均匀性,在拌制硅粉混凝土时,其拌和时间应较普通混凝土长。

浇筑混凝土前,应做好各方面的准备工作,任何延误和中途停顿都会对工程质量产生很大影响。在混凝土的运输过程中,要避免混凝土产生离析,浇筑时应尽可能把混凝土拌和物铺放在浇筑地点,尽可能避免二次倒运;同时,混凝土的拌和生产速度应与现场的混凝土实际浇筑速度相匹配,应避免将硅粉混凝土长时间存放在料罐内,以免引起混凝土粘稠而造成卸料困难。

为了保证新浇混凝土有适宜的硬化条件,防止混凝土在早期由于干缩而产生的裂缝,硅粉混凝土浇筑完毕后应及时进行洒水养护(早期为避免阳光直射,混凝土表面应用草袋、麻袋等覆盖),以保持混凝土表面经常湿润为原则,并应适当延长养护时间。

6 结语

配合使用高效减水剂和性能良好的砂石骨料,采用单掺硅粉的方法配制高强度混凝土已不再是难事。由于硅粉对水有很高的亲和力,掺加硅粉后改变了混凝土的流变性能,使混凝土拌和物中游离水很少,所以,掺加硅粉后可以降低混凝土的泌水性。但是,当混凝土表面水分损失(水分蒸发)的速率高于内部水分迁移到表面(泌水)的速率时,混凝土将会产生塑性收缩裂缝。因此,必须做好硅粉混凝土的养护工作。

为了防止硅粉混凝土早期的水分损失,在高温、低湿度,尤其是大风天气情况下,要对新浇硅粉混凝土进行表面覆盖,及时进行洒水养护,防止水分蒸发,避免硅粉混凝土发生塑性收缩裂缝。