深孔微差挤压爆破技术在狮子坪水电站中的应用

肖海涛,庞 杰,王再强

(水电七局成都工程有限公司,四川成都 610225)

随着水利水电资源的加速开发,在山区河谷地带选用堆石坝挡水的方案被越来越多地采用。水利水电工程中用于填筑堆石坝的石料、生产混凝土骨料的毛料及围堰用石渣料等大多采用露天深孔台阶爆破进行开采,并且要求将爆后石料粒径控制在一定块度范围内,一般大粒径要求不超过800mm,以利于开挖、铲装、运输、破碎机破碎和填筑等,尤其是用于填筑堆石坝的石料,因为坝体不同填筑部位所需石料具有不同粒径范围和级配要求,故爆破获得的石料粒径要求级配良好,不均匀系数大,有一定细粒含量,超径率要很低。

实践证明,在石方开挖工程中,采用微差挤压爆破技术,能够改善岩石的破碎质量、提高铲装强度,从而能够加快施工进度,提高经济效益。施工中将微差挤压爆破技术与预裂爆破技术相结合,对保护边坡稳定和岩面完整有良好的效果。

1 工程概况

狮子坪水电站位于四川省阿坝藏族羌族自治州理县境内岷江右岸一级支流杂谷脑河上,为杂谷脑河梯级水电开发的龙头水库电站,装机3台,单机容量65MW,总装机容量195MW。水库总库容 1.33 亿 m3,调节库容 1.19 亿 m3,为年调节水库。电站设计水头390m,引用流量57m3/s,总装机容量195MW(3×65MW),保证出力59.9 MW,多年平均发电量8.76亿kW·h。

牌坊沟料场为狮子坪水电站大坝堆石料主料场,位于坝址区上游杂谷脑河左岸牌坊沟沟口,距坝址5.5km,料场正下方有317国道通过,交通较方便。料场自然坡度为50°~55°,场地长约600m,宽约150~250m,分 布 高 程 2460~2650m,主要用于狮子坪水电站大坝堆石料开采。

料场岩性为杂谷脑组(T2Z)的厚~巨厚层变质细砂岩夹砂质板岩,岩层产状 N0°~30°E/SE(NW)∠80°~90°,层面陡倾下游,局部倾上游,节理裂隙发育,主要有四组,(1)N0°~30°E/SE(NW)∠80°~90°,层面;(2)N50°~75°W/SW∠25°~45°,延伸长度大于5m,面微起伏粗糙,间距30~60cm;(3)N45°~65°W/SW∠70°~75°,延伸长度1~3m,面微起伏粗糙,间距20~40cm;(4)N50°~80°E/NW∠10°~25°,延伸长度大于5m,面微起伏粗糙,间距60~100cm。以上四组裂隙将岩石切割成0.3~0.8m的块体,有利于开采。

据料场勘探平硐揭示,料场基岩裸露,强卸荷深一般为30~50m,弱风化、弱卸荷深一般为70~90m。以牌坊沟为界,把料场分为两个区,沟下游为Ⅰ区,沟上游为Ⅱ区。

变质砂岩的干密度为 2.66 ~2.72g/cm3,湿抗压强度为60~160MPa,全部为坚硬岩石,岩块质量满足规范要求。

2 微差挤压爆破原理

当炸药在岩体中爆炸时,炮孔四周会形成一个复杂的应力场,在爆炸冲击波发展的瞬间,未受到破坏的岩体处于紧张状态;当爆炸冲击波抵达自由面后,岩石表面在反射拉应力的作用下产生裂缝。之后,因爆炸而产生的气体生成物迅速充填裂隙使裂隙急剧发展(即“气刃效应”),这时爆炸气体压力虽然降低了,但岩石却获得了向自由方向移动的强大动能。

利用上述炸药爆炸和岩石破碎机理阐述微差挤压爆破技术改善爆破质量和减震的原理:

(1)当毫秒分段和前组药包爆破的岩石向前移时,其原来位置为即将起爆的后组药包岩体提供了新的自由面,加上前组岩体爆破形成的破坏裂隙为后组岩体爆破增加了辅助自由面,在此急速扩张的辅助自由面上,爆破冲击波的反射得到了加强,此时,后组药包在前组药包爆破反射波的作用时间内起爆,可以引起压缩波与反射波的叠加,使爆轰波得到加强,同时延长了岩体震动时间。

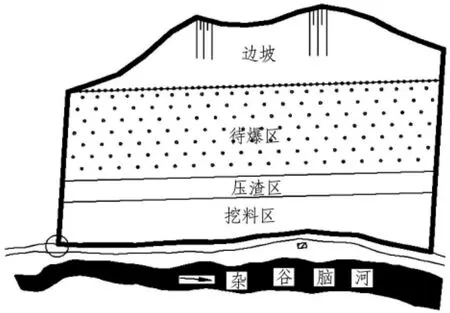

(2)爆炸的总能量及其对岩石作用时间的长短决定岩石的破碎程度。微差挤压爆破需在台段前堆放一定厚度的石渣(图1),它能阻碍岩石破坏裂隙的向前扩张,从而延长了岩石的应力状态。这就在时间上延长和提高了炸药能量的利用率;另外,因多段爆破岩石分批移动的距离短,爆块的高速冲击和互相碰撞势必会形成相互挤压,因此而产生的动能使岩石得到进一步破碎,从而改善爆破质量。

图1 微差挤压爆破示意图

(3)微差挤压爆破的炸药包分散于各排炮孔之中,并按照一定顺序的分段间隔时间起爆,在介质中形成了很多有时间差的震源点,增加了辅助自由面及岩块的相互碰撞和挤压,从而获得了良好的爆破效果和减震效应。

3 微差挤压爆破技术的应用

3.1 堆石料技术及质量要求

设计方对坝壳堆石料的要求:石质坚硬,不易软化破碎,石料饱和抗压强度≥40MPa,坝壳堆石料颗粒级配满足以下要求:粒径小于5mm的颗粒含量≤15%,最大粒径≤800mm,粒径小于0.075mm土粒含量≤2%,颗粒级配连续。压实后堆石孔隙率宜≤24%,渗透系数≥1×10-2cm/s。

3.2 牌坊沟料场的爆破设计

根据牌坊沟料场的实际地质情况,采用微差挤压爆破方案,边坡采用预裂爆破。主爆孔采用CM-351高风压钻机造孔,边坡预裂孔采用汤姆洛克700型液压钻造孔。

3.2.1 总体方案

(1)留渣厚度:为提高经济及技术效果,采用在爆破台阶正面压渣方案,借鉴以往的工程经验确定压渣厚度为10m,并根据爆破效果不断调整。

(2)一次爆破的排数:一次爆破的排数一般以不少于3~4排、不多于7排为宜。实践证明:排数过多,势必增大炸药单耗,从而使爆破效果变坏,飞石居多。根据以往工程经验及牌坊沟实际地形,一次爆破排数选用7排。

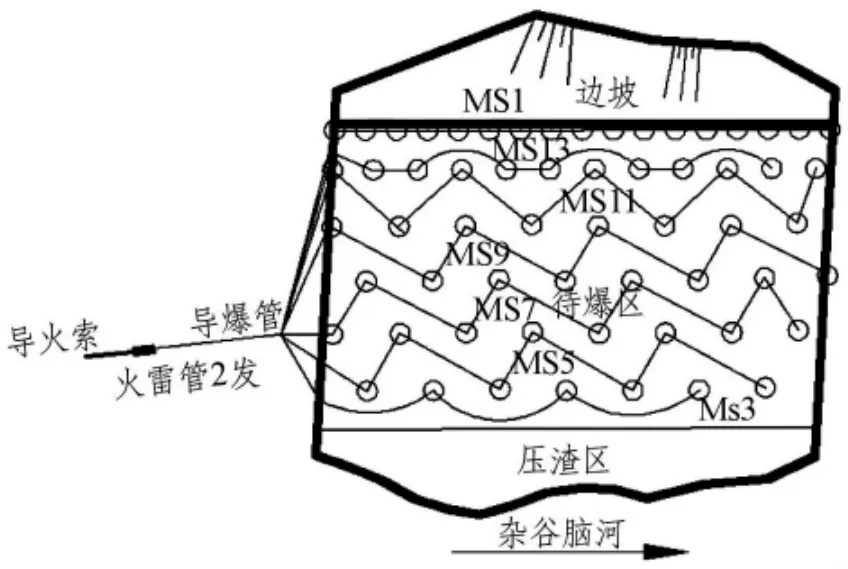

(3)微差间隔时间:挤压爆破的微差间隔时间比自由空间爆破微差间隔时间要长。根据类似工程经验,选用非电雷管1段、3段、5段、7段、9段、11段、13段进行延时微差,以达到更好的微差挤压效果。

(4)主爆孔各排孔药量递增系数:根据经验,中间孔装药量不变,将第一排孔和最后一排孔药量相应加大30%~40%。

3.2.2 预裂孔参数

为保证料场开采后永久边坡的完整、稳定,需要采用预裂爆破。

钻孔直径D:使用汤姆洛克700型液压钻,钻孔直径D=90mm;

装药直径d:使用φ32管装炸药,d=32mm;

不耦合系数β=70÷32=2.2;

钻孔倾角 α:按 1∶0.4 放坡,钻孔深度 L=12.9 m;

钻孔间距a:a=0.8m;

线装药密度Q线:取Q线=0.2kg/m;

堵塞长度L0:根据经验取L0=1.0m;

装药长度L1:L1=10.4m;加强装药长度L2,根据经验,底部加强装药长度L2取2.5m;

底部加强装药量Q加,底部加强装药量一般增加2~3倍的线装药密度,此处取增加2倍。

3.2.3 缓冲孔参数

为避免主爆孔对预裂面产生破坏作用,保证预裂面的平整,与预裂面相邻的一排孔必须减少药量,装药量为主爆孔的0.6倍。

钻孔直径D:使用CM-351型钻机,D=100 mm;

装药直径d:使用φ70药卷炸药;

钻孔深度L:L=12.9m;

钻孔倾角α:与预裂孔平行;

钻孔间距a:a=2.0m;

与预裂孔距离b:b=1.5m;

与主爆孔距离c:c=2.6m;

单孔装药量 Q:Q=22.5kg。

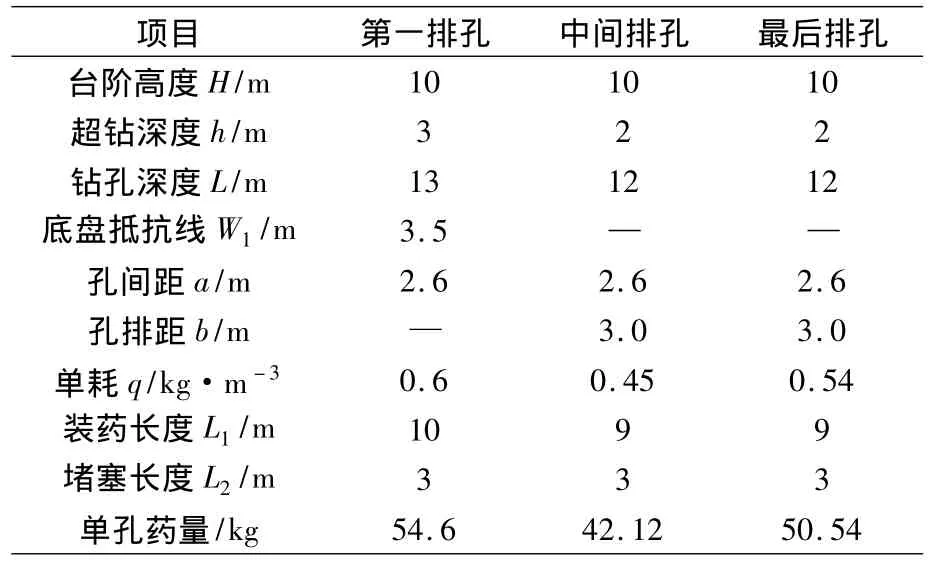

3.2.4 主爆孔爆破(表1)

钻孔直径D:使用CM-351型高风压钻机,D=100mm;

底盘抵抗线W1:取W1=3.5m;

梯段高度H:取H=10m;

以S.aureus、E.coli、B.subtilis、S.epidermidis、P.multocida为供试菌。对冬凌草发酵前后的抑菌活性进行了分析,实验结果见表5。由表5可知,冬凌草发酵后的醇提物对S.aureus、B.subtilis、S.epidermidis、P.multocida、E.coli的抑制作用表现出增强作用。

钻孔间距a:取a=2.6m;

钻孔排距b:取b=3.0m;

钻孔角度α:垂直孔。

(1)计算第一排孔单孔装药量Q1:

由于前面留渣的存在,爆炸应力波入射后将有一部分波能被渣堆吸收而损耗,因此,第一排孔必须用增加药量加以弥补,故第一排孔要加大超钻深度以加大装药量,取h=3m,则钻孔深度L=13m。

结合料场岩石、地质情况,考虑实际爆破情况(如孔径、炸药密度等)并参考相关资料,取单耗q1=0.6kg/m3。

单孔装药量 Q1:Q1=q1·a·W1·H=0.6 ×2.6 ×3.5 ×10=54.6(kg)

(2)计算中间孔装药量Q2:

中间孔的药量比第一排孔的药量适当减少,取单耗q2=0.45kg/m3,装药结构为:

中间孔装药量Q2:Q2=K· q2· a·b·H=1.2 ×0.45 ×2.6 ×3.0 ×10=42.12(kg)

式中 K为考虑受前面各排孔的矿岩阻力作用的增加系数,一般取1.1 ~1.2,此处取 1.2。

装药结构:用改性铵油炸药,耦合连续装药,装药长度9m,装药42.12kg;堵塞长度3m。

(3)计算最后一排孔装药量Q3:

最后一排孔要比中间孔装药量增加20%,故:Q3=1.1Q2=1.2 ×42.12=55.60(kg)。

装药结构:用改性铵油炸药,耦合连续装药,装药长度9m,装药50.54kg;堵塞长度3m。

单耗:q3=Q3/(K·a·b·H)=50.54/(1.2×2.6 ×3.0 ×10)=0.54(kg/m3)

表1 主爆孔各排孔相关参数汇总表

(4)堵塞长度及堵塞物的选择。

堵塞长度:为控制飞石,必须堵塞炮孔口裂隙,要求装完药后将余孔全部堵塞,堵塞物选用粘土。

3.2.5 炮孔布置

所有炮孔均按设计间排距梅花形布置(图2),预裂孔沿边线布置,且预裂孔要控制孔的角度,保持最后形成1∶0.4的坡度。爆孔布置根据岩石具体情况进行调整,但要确保最小抵抗线的值并对其抛掷方向进行控制。

图2 炮孔布置示意图

3.2.6 爆破网络

采用多排孔内、外微差挤压爆破“V”型网络。孔内用非电雷管,孔外用导爆索联接,逐孔起爆以达到微差效果。起爆网络见图3。

3.3 实施效果

采用深孔微差爆破技术和边坡预裂控制措施,一次爆破岩石方量较大,场地平整、边坡完整,能有效降低费用并缩短施工时间,使爆破质量得到了改善,爆后岩石破碎块度小,级配符合设计要求,铲装方便,从而节约了大块解体破碎费用,能较好地满足石料需求,并为挖运创造了良好条件,钻具、轮胎、火工材料等资源消耗减少,凿岩设备、铲装设备、运输设备等故障率降低,生产效率提高,总体成本下降,施工进度加快,基本上达到了快速、经济、合理的目的。

图3 起爆网络示意图

在实施过程中也出现了一些问题,如牌坊沟料场局部裂隙发育,大量爆破能被裂隙吸收;能量补偿不尽合理,致使产生“硬墙”、“底坎”,不同程度上影响了铲装作业。

4 结语

总而言之,深孔微差挤压爆破技术在狮子坪水电站牌坊沟料场中的应用取得了较为理想的效果,爆后岩石破碎块度合适,级配连续,颗粒大小符合设计要求,铲装方便,节约了施工成本,加快了施工进度,取得了较好的经济效益,同时也为类似料场开采积累了宝贵的经验。