阿基米德螺旋线凸轮零件的数控加工

陈 旭

摘要:本文分析了平面凸轮数控加工工艺,提出了平面凸轮的数控加工工艺方案,给出了平面凸轮数控加工程序的编制及加工方法。

关键词:平面凸轮;数控;加工工艺;分析;程序编制

随着机械不断朝着高速精密、自动化方向发展,对凸轮机构的转速和精度也提出了更高的要求,因此利用计算机辅助设计和数控机床加工是很有必要的。

一、数控编程中的零件加工工艺分析

1. 数控加工工艺概述

无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟订工艺方案,选择合适的刀具,确定切削用量。在编程中,对一些工艺问题(如对刀点,加工路线等)也需要作一些处理。因此,数控编程的工艺处理是一项十分重要的工作。

(1)数控加工的基本特点:①数控加工的工序内容比普通机加工的工序内容复杂。②数控机床加工程序的编制比普通机床工艺规程的编制复杂。(2)数控加工工艺的主要内容:①选择适合在数控上加工的零件,确定工序内容。②分析加工零件的图纸,明确加工内容及技术要求,确定加工方案,制定数控加工路线。③调整数控加工工序的程序。④分配数控加工中的容差。⑤处理数控机床上部分工艺指令。

2. 常用数控加工方法

(1)平面孔系零件。常用点位、直线控制数控机床(如数控钻床)来加工,选择工艺路线时,主要考虑加工精度和加工效率两个原则。(2)旋转体类零件。常用数控车床或磨床加工。①考虑加工效率:在车床上加工时,通常加工余量大,必须合理安排粗加工路线,以提高加工效率。 ②考虑刀尖强度:数控车床上常用到低强度刀具加工细小凹槽。采用斜向进刀,不宜崩刃。(3)平面轮廓零件。常用数控铣床加工。应注意: ①切入与切出方向控制:径向切入,工件表面留有凹坑;切向切入、切出,工件表面光滑。②一次逼近方法选择:只具有直线和圆弧插补功能的数控机床在加工不规则曲线轮廓时,需要用微小直线段或圆弧段去逼近被加工轮廓,逼近时,应该使工件误差在合格范围同时程序段的数量少为佳。

3. 对零件图纸进行数控加工工艺性分析

(1) 尺寸标注应符合数控加工的特点。在数控编程中,所有点、线、面的尺寸和位置都是以编程原点为基准的。零件图样上最好直接给出坐标尺寸,或尽量以同一基准引注尺寸。(2) 零件图的完整性与正确性分析。在编程时,编程人员必须充分掌握构成零件轮廓的几何要素参数及各几何要素间的关系。(3) 零件技术要求分析。零件的技术要求主要指尺寸精度、形状精度、位置精度、表面粗糙度及热处理等,这些要求在保证零件使用性能的前提下,应经济合理。(4) 零件材料分析。在满足零件功能的前提下,应选用廉价、切削性能好的材料;材料选择应立足国内,不要轻易选择贵重或紧缺的材料。(5) 定位基准选择。在数控加工中,加工工序往往较集中,以同一基准定位十分重要,有时需要设置辅助基准,特别是正、反两面都采用数控加工的零件,其工艺基准的统一是十分必要的。

4. 数控加工工艺路线的设计

根据数控加工的特点,数控加工工序的划分一般可按下列方法进行:(1)以一次安装、加工作为一道工序。这种方法适合于加工内容较少的零件,加工完后就能达到待检状态。(2)以同一把刀具加工的内容划分工序。但程序不宜太长,一道工序的内容也不宜太多(3)以加工部位划分工序。(4)以粗、精加工划分工序。一般来说,凡要进行粗、精加工的过程,都要将工序分开。

二、平面凸轮的加工

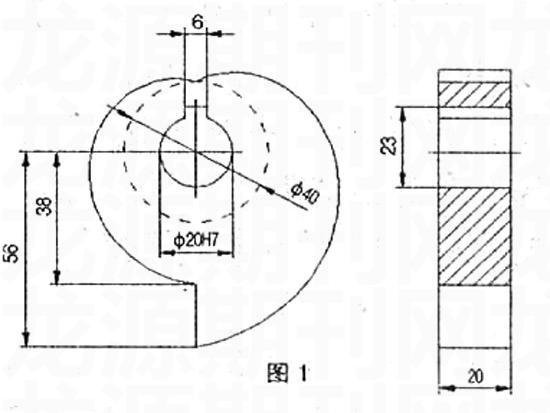

目前,凸轮机构已成为许多高速、高效、高精度自动机、半自动机和自动生产线中不可缺少的关键部件,作为凸轮机构中的主要零件——凸轮的加工精度就显得

尤为重要,如何加工出符合精度

要求的凸轮?下面以一批平面

凸轮(如图1所示)的加工为例

予以介绍。

1.平面凸轮零件轮廓图

2. 工艺分析

(1)凸轮曲线分别由几段圆弧组成,内孔为设计基准,故取内孔和一个端面为主要定位面,在连接孔φ20的一个孔内增加削边销,在端面用螺母垫圈压紧。因孔为设计和定位基准,所以对刀点选在孔中心线与端面的交点上,这样很容易确定刀具中心与零件的相对位置。(2)中心孔与连接孔的加工。该凸轮零件的中心孔为φ20,是个设计定位基准,要与凸轮轴配合,其尺寸精度求较高,连接孔其精度与中心孔一样,故都用钻—扩—铰—精铰的加工方案。(3)凸轮轮廓加工。由于该凸轮轮廓是由几段圆弧组成,普通机床难以对其加工,可选用数控铣床或线切割机床对其加工。由于选用线切割机床对其加工,虽然能保证尺寸精度,但是该方法所需要的时间长,加工成本高,选用数控铣床对其加工,不但能保证尺寸精度,而且加工效率高,故选用数控铣床来加工该凸轮轮廓。

3.加工顺序

整个凸轮零件的加工顺序的拟定要按照“基面先行,先精后粗”的原则确定。因此要首先加工用做定位基准的A端面及其与之平行的另一面。其次加工作为定位和设计基准的内孔,最后进行凸轮轮廓的铣削加工。

加工步骤:(1)坯料选择。选用100X100X25的HT200的板料作为加工对象。(2)两平行端面的加工。选用平面磨床,以互为基准的方式将坯料加工到图示尺寸。(3)中心孔及连接孔的加工。用两块40X40X20的平行垫铁将工件垫起,以A平面为定位面,根据工件的基准边,用百分表将工件找正后用压板将工件压紧。用偏心碰触寻边器对刀,将零件的基准设为工件零点,工件上表面为Z向0。(4)零件轮廓铣削加工。

4. 数学处理

该凸轮为阿基米德螺旋线凸轮,基圆直径为40;左边凸轮每旋转10度升程为1毫米,升程误差值每10度不能超过0.1毫米;右边凸轮每旋转10度升程为2毫米,升程误差值每10度不能超过0.1毫米。根据加工要求,现将两边凸轮轮廓分解成由18段圆弧段组成,并计算出各点坐标值。

用公式一:X(t)=(20+0.1*(t-90))*cos(t)Y(t)=(20+0.1*(t-90))*sin(t)和用公式二:X(t)=(20+0.2*(90-t))*cos(t)Y(t)=(20+0.2*(90-t))*sin(t)计算出的各点坐标值为(如表1):

5. 凸轮的加工程序

凸轮加工的程序及程序说明如下:

O0001

N10G90G54G00Z100.000

N20S1000M03

N30X0.000Y0.000Z100.000

N40X58.533Y-24.808

N50Z10.000

N60G01Z0.000F100

N70X56.277Y-34.550F800

N80G02X48.791Y-22.552I2.256J9.742

N90G03X49.757Y-5.161I-49.525J11.471F1000

N100 G03X44.396Y11.792I-46.622J-5.418

N110 G03X32.454Y25.637I-37.518J-20.288

N120 G03X14.887Y32.872I-22.795J-30.406

N130 G01X14.874Y32.874

N140 G03X-1.288Y30.961I-4.406J-32.016

N150 G03X-12.505Y30.499I-4.326J-31.369