镍-磷-钛酸钾晶须化学复合镀层的高温抗氧化性能

金亚旭*,田玉明,闫时建

(太原科技大学材料科学与工程学院,山西 太原 030024)

1 前言

化学复合镀镍是在化学镀镍的溶液中加入不溶性微粒,使之与镍磷合金共沉积,从而获得各种不同物理化学性质镀层的一种工艺,所形成的复合镀层具有硬度高、耐磨性能优异、自润滑性能好等优点[1-2]。随着材料科学的研究不断向小尺度、低维度的方向发展,持续探索各种具有优异性能的新型增强相材料成为化学复合镀技术深入发展的关键之一。具有准一维结构的碳纳米管、玻璃纤维等新型增强相材料已成功实现了化学复合镀,并成为研究的热点[3-5]。钛酸钾晶须(PTWs)是一种具有准一维结构的纤维状单晶体,耐高温高热、耐腐蚀性优良、机械强度良好、弹性模量高、硬度高,是一种新型的复合材料增强剂[6-7]。本课题组在镍磷合金化学镀基础上开展了钛酸钾晶须增强镍磷基化学复合镀层的研究。结果表明,该复合镀层具有优良的摩擦学性能和耐腐蚀性能,是一种有广泛应用前景的新型复合镀层[8-10]。

现代化工业的迅速发展,对材料的性能提出了更高的要求,其表面抗高温氧化能力就是其中之一。为了进一步拓展化学复合镀层的应用范围,特别是在较高温度条件下的使用,就需要了解化学复合镀层在高温环境下的抗氧化性能。而目前有关镍磷基化学复合镀层的高温抗氧化性能研究还很少。因此,作为对Ni-P-PTWs 化学复合镀层系统研究的一部分,本文从该化学复合镀层的表面形貌和孔隙率测试入手,研究了该复合镀层在高温空气中的抗氧化行为。

2 实验

镀件为2 mm × 10 mm × 50 mm 的Q235 钢片。钛酸钾晶须平均长度15 μm、平均直径1.5 μm,加入镀液前用0.5 g/L PdCl2+ 0.25 mL/L HCl + 20 g/L H3BO3混合溶液活化处理。基础镀液的组成为:NiSO4·6H2O 25 g/L,NaH2PO2·2H2O 25 g/L,CH3COONa·3H2O 15 g/L,Na3C6H5O7·2H2O 35 g/L,乳酸20 mmol/L,醋酸铅10 μg/L。镀覆工艺为:240#砂纸打磨—水洗—1200#砂纸打磨—水洗—碱液除油—水洗—复合化学镀0.5 h。采用间歇搅拌,82 °C 恒温水浴,镀液的pH 为4.8,所得镀层厚度为25 μm。采用贴滤纸法对各镀层的孔隙率进行检验,以3 次实验平均值作为实验结果。

试样的高温氧化实验在SX2-10-13 箱式电阻炉中进行。试样干燥后用精度为0.1 mg 的电子天平称重,放入预先灼烧恒重的氧化铝坩埚中,在800 °C 的静态空气中进行氧化。采用分段加热法,在1 h 内每隔一定时间取出试样称重。平行试样取4 个,以4 个试样的增重平均值作为某种镀层经过一定时间氧化后的氧化增重。

采用日立S-570 扫描电子显微镜(SEM)观察复合镀层的表面形貌;采用D/Max-ШC 型X 射线衍射仪(XRD)进行物相分析;差示扫描实验在 Netzsch DSC204 型差示扫描量热仪(DSC)上进行,高纯氮气保护,升温速率为10 °C/min。

3 结果与讨论

3.1 镀层表面形貌

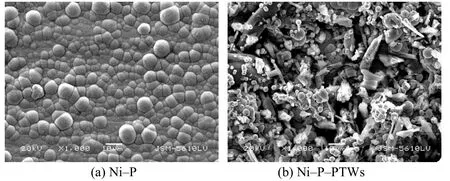

图1为Ni-P和Ni-P-PTWs镀层的SEM 形貌照片。本文所得Ni-P-PTWs 复合镀层为半光亮、分布较为均匀、复合量较高的镀层。从图1中发现:Ni-P 镀层的表面形貌比较规则,而Ni-P-PTWs 复合镀层的表面则呈现出微小结瘤状的形貌。从图1b可以看出:钛酸钾晶须均匀地分布于镀层表面,镀层致密完整。钛酸钾晶须的一端深深嵌埋在镍基体中,而另一端暴露在外。散布于基体中的钛酸钾晶须呈网络分布,起着“钢筋骨架”的作用,将极大地增强镀层的力学性能和物理化学性能。

图1 不同镀层的SEM 照片Figure 1 SEM images of different coatings

3.2 高温氧化动力学

图2是在800 °C的氧化条件下,Ni-P及Ni-P-PTWs化学复合镀层的氧化增重曲线。由图2可见,随着氧化时间的延长,各镀层氧化增重均逐渐增加,但是Ni-P-PTWs 复合镀层的氧化增重明显小于Ni-P 镀层,也就是Ni-P-PTWs复合镀层表现出较好的抗高温氧化性能。

图2 不同镀层的高温氧化动力学曲线Figure 2 Kinetic curves of high temperature oxidation of different coatings

利用Origin 7.0 程序对2 条氧化增重曲线进行非线性拟合,都呈抛物线规律增长,曲线满足以下的抛物线方程:n w kt=。其中w为氧化增重,k和n为常数,t为氧化时间。拟合结果见表1。由表1可知,各曲线的相关系数均在0.99 以上,曲线的参数n值约为0.4,说明各曲线较好地符合抛物线规律,此时氧化反应速度主要由传质速度控制[11]。而Ni-P-PTWs 复合镀层的高温氧化动力学公式中常数n为0.538 6,要大于Ni-P镀层的0.417 8,这说明扩散过程在复合镀层的高温氧化过程中也起到重要作用,即在800 °C 高温氧化中,氧通过氧化膜扩散到氧化膜/镀层界面。

表1 镀层在800 °C 高温氧化后增重曲线的拟合结果Table 1 Fitting results of mass gain curves for the coatings after oxidation tests at 800 °C

许多金属的高温氧化都偏离平方抛物线规律[12]。在Ni-P-PTWs化学复合镀层的氧化增重抛物线规律中n<2,说明氧化反应主要受金属离子和氧在膜中的扩散控制,而且除了氧化膜厚度对扩散的阻滞作用,还有其他因素抑制了扩散过程。这是由于PTWs 具有较高的热稳定性,在Ni-P-PTWs 复合镀层中的弥散分布,形成了氧化物弥散强化(即Oxide Dispersed Strengthening,简称ODS)合金[14],PTWs 颗粒掺杂所产生的活性元素效应抑制了氧和金属离子在氧化膜中的扩散,显著地降低了合金的氧化速度,从而提高了复合镀层的抗氧化性能。

3.3 镀层氧化表面形貌观察及氧化机制讨论

从宏观上看,镀态的Ni-P化学镀层具有金属光泽,Ni-P-PTWs 化学复合镀层的颜色稍暗。随着高温氧化时间的延长,2 种试样表面颜色加深,最后呈暗灰色,说明镀层表面有氧化膜生成。图3为Ni-P 镀层和Ni-P-PTWs 复合镀层经过高温氧化后的表面形貌图。从图3a可以发现,Ni-P-PTWs 复合镀层经过高温氧化后,表面生成了一些氧化膜,部分氧化皮剥落成层状,但是镀层较为均匀、致密,孔洞缺陷少;而图3b所示的Ni-P 镀层的氧化表面,则显得粗糙很多,镀层因氧化破坏而出现了许多椭圆形起皮区。

图3 不同镀层在800 °C 高温氧化后的SEM 形貌Figure 3 SEM morphologies of different coatings after high temperature oxidation at 800 °C

化学复合镀层的高温抗氧化性与其孔隙率有密切联系。根据本文的测定结果,镀层厚度为25 μm 时,Ni-P和Ni-P-PTWs 复合镀层的孔隙率分别为0.8 个/cm2和0.4 个/cm2。由于Ni-P-PTWs 化学复合镀层的三维生长模式为层核式生长模式[13],因此,后沉积的镀层会覆盖住先前所沉积镀层中的微孔,所以Ni-P-PTWs 复合镀层的孔隙率相当低,镀层的高温抗氧化性能优异。而Ni-P 镀层内部缺陷较Ni-P-PTWs 多,在反复加热氧化过程中,Ni-P 镀层更容易出现裂纹等热应力缺陷,造成在随后的氧化过程中,氧通过镀层扩散的速度加快,使得氧化增重显著增加。

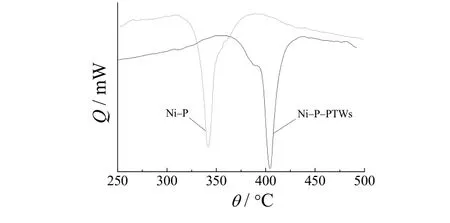

从各镀层的差示扫描量热(DSC)曲线测定结果,可进一步说明镀层的高温抗氧化性能。化学镀镍层为亚稳状态的过饱和结构;而在平衡状态下,合金的成分主要是纯镍和金属间化合物Ni3P[14]。Ni-P 合金层从亚稳状态向平衡状态的转变存在着晶化转变。图4是Ni-P 和Ni-P-PTWs 化学复合镀层的DSC 扫描曲线。可以看到,Ni-P-PTWs 化学复合镀层的DSC 扫描曲线在405 °C 附近出现一个尖锐的放热峰,这是由于镀层由介稳的非晶态组织发生转变引起的,由于镀层是完全的非晶态转变,因而只有一个峰,此峰是Ni3P 晶体的放热峰。因为钛酸钾晶须本身的化学活性相当低,其在复合镀层中的存在不会影响到镍磷合金的晶化过程。同时,Ni-P-PTWs 化学复合镀层的晶化温度比Ni-P 镀层的晶化温度(345 °C 左右)高,这说明Ni-P-PTWs 化学复合镀层的热稳定性相比于Ni-P 镀层有所提高。原因在于,钛酸钾晶须在镀层中的弥散分布对晶界的移动产生阻碍,从而抑制了晶粒的长大。

图4 不同镀层的DSC 曲线Figure 4 DSC curves of different coatings

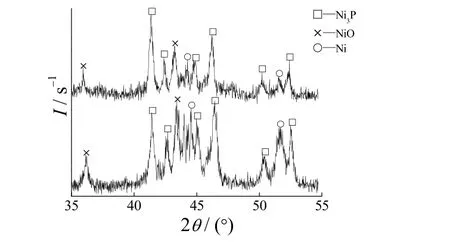

图5为镀层在800 °C 高温氧化后表面的XRD 图谱。Ni-P 镀层和Ni-P-PTWs 复合镀层经过高温氧化后,生成晶化相Ni 和Ni3P,氧化相为NiO。在复合镀层的氧化表面没有出现钛酸钾晶须的衍射峰,这是由于钛酸钾晶须的化学性能稳定,没有参与氧化反应,因此不会出现在氧化产物中。另外,Ni-P 镀层的XRD谱中Ni3P 相的相对含量较Ni-P-PTWs 复合镀层的高,这是由于氧化相是Ni 氧化形成的NiO,而Ni-P 镀层的高温抗氧化性能比Ni-P-PTWs 复合镀层差,因此在Ni-P 镀层中有更多的Ni 被氧化,使镀层中P 相对含量增加,而P 含量增加有利于Ni3P 相的生成[14],从而导致Ni-P 镀层晶化相中Ni3P 相的相对含量较高。

图5 800 °C 高温氧化后镀层表面XRD 分析图谱Figure 5 XRD patterns of electroless coatings after high temperature oxidation tests at 800 °C

综上所述,Ni-P-PTWs 化学复合镀层的高温抗氧化能力高于Ni-P 镀层,钛酸钾晶须的添加,使基质金属镀层成为复合相粒子与镍磷合金的混合表面,通过如下机理提高了基质金属镀层的高温抗氧化性能:(1)钛酸钾晶须弥散分布在Ni-P 基体表面上,使得Ni-P合金的氧化接触有效面积减小,因而氧化增重显著降低;(2)钛酸钾晶须弥散分布在Ni-P 基体中,可进一步阻碍氧在Ni-P 基体中的扩散,降低了氧化速度;(3)钛酸钾晶须弥散分布在Ni-P 基体上,减少了镀层的孔隙,降低了被镀金属氧化的可能性,从而减少了镀层的氧化增重。

4 结论

(1) Ni-P 及Ni-P-PTWs 化学复合镀层的高温氧化动力学曲线符合抛物线关系式,氧化反应的速度控制步骤主要是传质过程。

(2) 随着氧化时间延长,各镀层氧化增重均逐渐增加,但Ni-P-PTWs 复合镀层的氧化增重明显小于Ni-P 镀层的高温氧化增重,Ni-P-PTWs 复合镀层表现出较好的抗高温氧化性能。

(3) 钛酸钾晶须惰性颗粒增加了氧化膜的致密性,使原有Ni-P 镀层的高温抗氧化性得到了提高。

[1]SARRET M,MÜLLER C,AMELL A.Electroless NiP micro-and nano-composite coatings [J].Surface and Coatings Technology,2006,201 (1/2):389-395.

[2]GAO R J,DU M,SUN X X,et al.Study of the corrosion resistance of electroless Ni-P deposits in a sodium chloride medium [J].Journal of Ocean University of China (English Edition),2007,6 (4):349-354.

[3]韩贵,陈卫祥,夏军宝,等.化学镀耐磨自润滑Ni-P 复合镀层的摩擦磨损性能[J].摩擦学学报,2004,24 (3):216-219.

[4]陈传盛,陈小华,李学谦,等.碳纳米管增强镍磷基复合镀层研究[J].物理学报,2004,53 (2):531-536.

[5]陈卫祥,涂江平,马晓春,等.无机类富勒烯过渡金属硫化物纳米材料的合成及其摩擦学应用研究进展[J].摩擦学学报,2003,23 (1):76-80.

[6]LIANG G Z,HU X L,LU T L.Inorganic whiskers reinforced bismaleimide composites—Part II:The tribological behavior of BMI/potassium titanate composites [J].Journal of Materials Science,2005,40 (7):1743-1748.

[7]冯新,汪怀远,王昌松,等.钛酸钾晶须增强聚四氟乙烯复合材料性能的研究[J].材料科学与工艺,2006,14 (3):312-315.

[8]JIN Y X,HUA L.Preparation and tribological properties of Ni-P electroless composite coating containing potassium titanate whisker [J].Journal of Materials Science and Technology,2007,23 (3):387-391.

[9]金亚旭,华林.镍-磷-钛酸钾晶须化学复合镀层的制备及性能[J].中国有色金属学报,2007,17 (8):1280-1285.

[10]金亚旭,华林.硼酸铝晶须增强镍磷基化学复合镀层的力学性能研究[J].材料研究与应用,2008,2 (2):107-110,136.

[11]CHU C L,WU S K,YEN Y C.Oxidation behavior of equiatomic TiNi alloy in high temperature air environment [J].Materials Science and Engineering A,1996,216 (1/2):193-200.

[12]武刚,李宁,周德瑞,等.电沉积Co-Ni-Al2O3复合镀层微观结构及高温性能[J].复合材料学报,2004,21 (2):8-13.

[13]金亚旭.钛酸钾晶须增强镍磷基化学复合镀层的制备与性能研究[D].武汉:武汉理工大学,2008.

[14]李宁,袁国伟,黎德育.化学镀镍基合金理论与技术[M].哈尔滨:哈尔滨工业大学出版社,2000.