干硬性混凝土在机制预制块中的应用

陈锦文,韩学峰

(陕西省公路勘察设计院,陕西 榆林 718600)

干硬性混凝土是一种含水率低,将用水量减少到接近于水泥水化作用的需水量,采用重型压实机具进行压实,达到高密度、高强度的水泥混凝土。干硬性混凝土用于机制预制块,具有外观质量好、无蜂窝、麻面、光洁度好、棱角分明、几何尺寸准确、密度高、强度高、效率高、施工速度快、避免人工重复制造模具等诸多优点。

1 工程概况

杭州湾跨海大桥南岸接线工程路基边沟采用C25混凝土预制块铺砌,预制块形状为长方形,尺寸为50 cm×30 cm×8 cm和50 cm×60 cm×8 cm两种。桥头护坡采用C20混凝土预制块铺砌,形状为正六边形,尺寸为:边长20 cm,厚度10 cm。开始施工时,按照普通混凝土的施工工艺制作预制块,投入了较多的场地、模具和人力,而且成品的外观质量较差,后来按照宁波市高等级公路建设指挥部的要求,在全线推广机制预制块,采用HQY—200型液压机压制。该机可根据预制块的形状任意调节,改变模具,可生产各种规格形状的预制块。经比较,采用干硬性混凝土机制预制块,在场地、机具、人力的投入和外观质量等方面均取得了良好的效果。

2 干硬性混凝土配合比的选用

2.1 原材料的技术要求

(1)水和水泥与普通混凝土的要求相同。

(2)面料使用的黄砂要求采用细砂;混合料使用的黄砂要采用级配好、含泥量小的中砂(一般含泥量不大于3%),若采用细砂不仅增加了水泥用量,而且增大了混凝土的干硬度,造成施工方面的困难。

(3)石子尽可能采用瓜子片,含泥量要控制在1%以内,粒径为5 mm~16 mm,若采用小卵石,其含砂量要控制在5%以内。

2.2 配合比

面 料:黄砂∶水泥=1∶1

混合料:水泥∶瓜子片∶黄砂∶水=350∶550∶1117∶140(C25)

水泥∶瓜子片∶黄砂∶水=320∶591∶1175∶148 (C20)

3 机制预制块的施工工艺

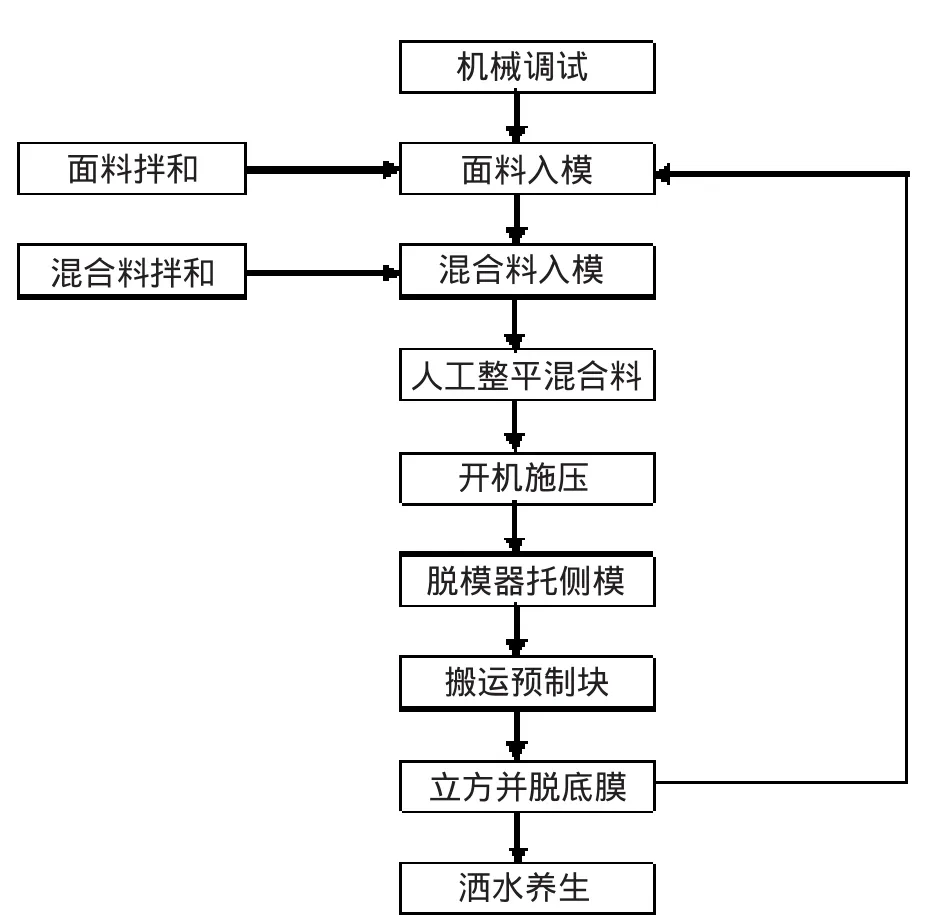

机制混凝土预制块的施工工艺可以概括为:准备工作(机械调试)、面料和混合料拌和、面料入模、混合料入模、人工整平混合料、开机施压、脱模器脱侧模、人工搬运预制块、立放并脱底模、洒水养生。具体的施工工艺如下:

(1)按配合比拌和面料和混合料。面料的黄砂采用细砂,混合料的黄砂采用中粗砂。为了使混凝土拌和均匀,该混凝土的拌和时间通常为普通混凝土拌和时间的1.5~2.0倍。拌和时要特别注意用水量的控制,用水量过大则预制块强度低,不利于模板周转和预制块搬运;用水量过低,预制块不易成型。用水量应根据配合比控制在0.5%以内。

(2)把拌和均匀的面料和混合料按顺序装入模具中。首先在模具底面均匀撒铺一层面料,以确保成品预制块表面密实和光洁,撒铺的厚度不宜过厚,以能确保表面质量为准,一般为2 mm~3 mm,然后装入混合料,混合料的松铺厚度根据预制块的厚度和压实系数确定,一般为压实后厚度的1.4~1.5倍。

(3)完成面料和混合料入模后,手工整平混合料表面,以确保加压时模具中各部位的混合料均匀受力,既可保证预制块密实度的均匀性,又可防止模具因此而产生变形。

(4)开启液压机施压,加压到设定的压力,施加压力为120 t~150 t,然后停止加压,提升加压杆。

(5)将模具和预制块沿工作面平台推移到脱模器上,确定位置无误后,开启油泵,自动脱模(完成侧模脱模,底模未脱)。

(6)将压制成型的预制块连同底模一起搬放到阴凉处立放,脱掉底模,完成一块预制块的制作。在搬运过程中要注意预制块水平放置,双手托于底模上,防止损坏混凝土棱角。

(7)放入底模进行下一块制作。

(8)将预制块在阴凉处放置6 h时,再集中堆放,洒水养生3d~4 d。

成品预制块,见图1和图2。

图1

图2

(9)机制预制块的施工工艺框图,见图3。

4 施工配置比较

在大致相等的人员配置和机械需求情况下,采用干硬性混凝土机制预制块,单位时间完成的数量大约是普通混凝土预制块的2~3倍,效率大大提高。若以固定工作量比较,假如每天生产1000块50 cm×60 cm×8 cm的预制块,采用普通混凝土和采用干硬性混凝土相比,其施工配置如下:

图3

4.1 采用普通混凝土的投入

施工占地200 m,Js500拌和机1台,上料手推车3部,混凝土运输车1辆,模板500套,振捣器6条,混凝土上料、拌和、运输6人,支拆模板4人,浇筑混凝土6人,养生1人。

4.2 采用干硬性混凝土的投入

施工占地100 m2,HQY-200型液压机1台,小型滚筒拌和机1台,小型面料拌和机1台,定型钢模4套,混凝土上料、拌和4人,现场加工及搬运4人,养生1人。

5 结束语

用干硬性混凝土制作机制预制块,具有投入少、施工方便、成品美观、尺寸准确、易加工成各种规格等许多优点,在平原地区的高速公路建设中,用机制预制块铺砌路基边沟和桥头防护,已经逐渐取代了浆砌片石,所以正确掌握干硬性混凝土和机制预制块的施工工艺,对于我们施工企业的工程技术人员来讲,具有一定的现实意义。

[1]张应立.《现代混凝土配合比设计手册》人民交通出版社

[2]邓恺.《商品混凝土配合比设计速查手册》中国建材工业出版社