卧螺沉降式离心机振动原因分析

刘宏祥

(杜邦双汇漯河食品有限公司,河南 漯河 462000)

卧螺沉降式离心机应用广泛。如果离心机使用过程中振动过大,会引起转鼓提前疲劳破坏,连接螺栓松动断裂,甚至差速器从转鼓上分离,造成事故。还会引起强烈的地板振动,影响建筑物的使用寿命。在实践中经常出现的离心机设备的事故都与振动有关。因此,研究离心机的振动是一项很有实际意义的工作。

一、离心机转子的组成

卧螺离心机的转子系统主要由转鼓、差速器、带轮和螺旋推料器组成。差速器外壳和带轮被固定在转鼓上,组成一个转子;螺旋推料器在转鼓内腔通过花键轴和另一个带轮及差速器内部组件形成另一个转子。两个转子以一定的转差绕同一轴心线同向旋转,差转速一般为2~28r/min。这样即构成了一个由带轮、差速器、转鼓组成的转子A部分以及由螺旋推料器等组成的转子B部分的旋转系统,其结构见图1。

二、振动原因分析

离心机的振动原因有很多,根据离心机振动特点和每次振动的相关因素,对离心机振动的影响因素做以下分析和总结。表1列出离心机振动的原因。

对转子产生振动的原因进行分析:

1.有的品牌离心机初始安装的空车运行振动值非常小,而有的离心机空车运行的振动值就比较大。振动与设备的制造质量有关,关键是离心机转子的动平衡不好。国外一些厂家在动平衡校验时,要求转子动平衡偏差<3g,实际校验在2g以内。以某LW5000型离心机为例,如果转鼓上某点的质量偏差为5g,额定转速为3 550r/min,转鼓直径500mm,则 偏 心 力 为 F=mrω2=5 ×10-3×0.25× (3 550/60 ×2×3.14)2=173kg。由此可见,转子上某点很小的质量偏差,就会产生很大的偏心力。这个偏心力正是产生振动的根本原因。

表1

图1 卧螺沉降式离心机转子结构示意图

2.离心机转鼓内壁如果未清洗干净,转鼓内的集料就会在停机时慢慢沉积在转鼓一侧,再次开机时就会产生很大的振动,甚至报警停机。如果停机时间过长,物料已经变性粘接,只有拆开清洗处理。在拆开转鼓时发现螺旋推料器的进料室也堆积较多时,就应该对进料室进行清理。

3.如果物料黏度过大,流动性差,或者进料量过大,物料不能及时排出,这时物料会沿着螺旋道堆积,也造成一定的偏心力。

4.由于轴承的磨损,轴承间隙过大,在径向自由度加大,即使是一种很小的激振力,也会引起明显的整机振动。

5.转鼓在装配过程中,由于装配结合面处理不同或装配环境差异,影响了装配精度。表现为转鼓各装配段的径向跳动过大,造成转鼓的动平衡偏差大,从而引起离心机振动偏大。

6.内膛螺旋各点的磨损程度也不同,特别是大锥角段螺旋的磨损尤为严重,不均匀的磨损造成了各个部位的质量偏差,造成整个离心机的振动加大。

三、振动问题解决方案

国产离心机在开始安装时振动值就较大,振动平均值在10mm/s以上。2008年10月12日,单向瞬时振动值最高达到23.5mm/s。设备技术人员组织起来共同分析离心机振动的原因,制定了如下解决振动的计划:①通过工艺调整,解决螺旋推料不平衡问题。②调整清洗工艺,解决转鼓内清洗不干净的问题。③重新对转子校验动平衡,解决离心机转鼓动平衡偏差问题。④做好预防性维修,制订离心机年度维修计划和设备停车时的盘车计划。

四、采取措施

分析螺旋推料不平衡的主要原因为物料黏度过大,渣料不能及时排出,造成物料在螺旋道内堆积,形成局部偏载,导致不平衡振动。采取的措施是,通过试验找出一套合适的工艺参数,写入操作程序并进行培训,各个班次按照统一的操作方法操作,避免了工艺偏差造成的离心机振动。

设备清洗后对离心机内膛出渣口进行再检查,发现每次总有一些残留的物料粘附在转鼓的内壁上,根据多次清洗记录,对比清洗时间、温度、清洗液的浓度、清洗频率,总结出一套比较合理的清洗工艺。经过各个班次的运行改进,解决了转鼓内清洗不干净的问题。

为了防止内膛螺旋的进料室集料清洗不干净,在进料管外层增加一层清洗用的夹层套管,在正常运行过程中定时对内膛冲洗工艺水,使进料室的物料及时排出,防止长时间堆积物料变性结块,清洗不下来。清洗时同样通过夹层套管和进料管将清洗液冲洗到进料室的各个方位,有效防止了清洗死角的产生。

在采用以上方法之后,离心机仍然振动较大。为此也返厂检修,进行平衡。效果并不明显。为此查阅了关于动平衡校验的相关资料,学习了日本、德国等一些国外厂家校验动平衡的经验,最后制定了一套动平衡校验的标准。主要方法是:先对转鼓进行动平衡校验,要求在转鼓外径上的各个段质量偏差在3g以内。再对推料螺旋进行动平衡校验,要求在推料螺旋外径上的各段质量偏差在3g以内。将转鼓和内螺旋组装起来后,做一次总体的动平衡,转子各个段的质量偏差在5g以内。按照这个标准校验的两台设备,主轴承各个方向的振动值均在4mm/s以内,比同类型大小的进口离心机振动值还小。

为了避免停车后重新启动时,因转鼓自然下垂引起的离心机振动,每次停车超过24h,都对离心机进行盘车,目的是防止转鼓的自然变形引起振动。

根据年度的维修计划,每年对离心机的全套轴承和密封进行更换,避免因为轴承磨损引起整机振动,同时也避免因为密封磨损造成的轴承内进水,加速轴承的磨损。消除了因为轴承磨损引起离心机振动的因素。

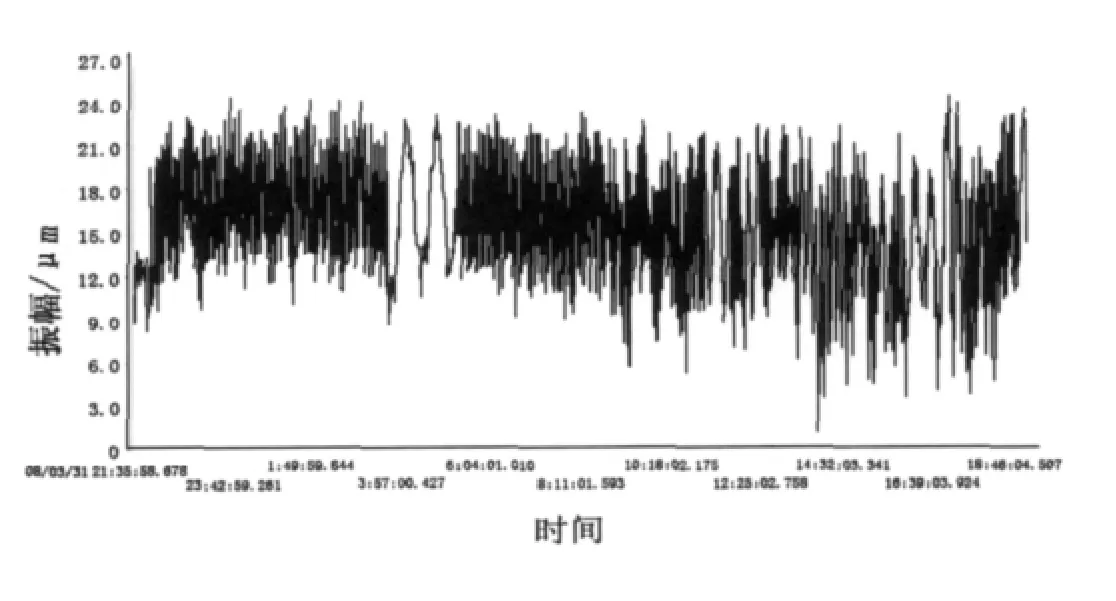

图2 2008年3月SBC116维修前振动频谱图

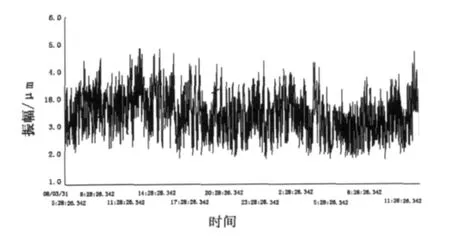

图3 2010年8月SBC116维修后振动频谱图

五、效果对比

该离心机于2007年开始投入使用,运行后振动值一直在10mm/s以上,运行几个月后,振动值就超出了出厂时的振动标准。厂家先后多次到现场处理振动问题,也用移动式动平衡仪在现场做过两次动平衡测试,问题仍未解决。直到2009年公司采用根本原因分析法,制订了上述的解决方案和返厂维修的技术要求,要求厂家严格按照公司的方法步骤校验动平衡,并由专人跟踪处理结果。

图2为SBC116离心机维修前2008年3月的主轴承垂直振动频谱图,平均振动值为15mm/s,水平振动和垂直振动基本相同。二者都超过了出厂标准。图3是SBC116离心机维修后2010年8月的垂直振动频谱图,振动平均值为3.5mm/s。

我国行业标准规定:卧螺离心机零部件(指旋转部件)动平衡精度等级为G6.3级,整机的振动烈度指标空载为7.1mm/s、负载为11.2mm/s。经过校验动平衡,运行8个月后,带载运行时,两端轴承水平振动烈度最大值为5.0mm/s,两端主轴承垂直振动最大值为4.0mm/s。动平衡效果优于国家标准。

[1]郑荣惠.沉降式离心机振动故障与对策 [J].机械工程学报,1994,30(1).

[2]李力峰,王进泽.沉降式离心机振动原因分析 [J].炼油与化工,2003,14 (4).