油液分析技术在船舶轴承故障诊断中的应用

程 明

(海军驻南昌地区航空军事代表室,江西 南 昌 3 30024)

在对某船主动力装置进行振动测试时,发现主机推力轴承出现故障特征,由于担负的任务和修理工程量大,于是采取了降速使用的措施,并使用轴承监测仪器随时监测振动状况的变化,同时及时采集润滑油样进行分析。后又对该主机推力轴承进行了3次精密振动测试,进一步确定了故障的存在,在主机的油样中也发现异常磨粒有增加的趋势。综合振动测试和油液分析的结果,拆检前左主机推力轴承,结果证实了诊断的准确性。

该船推力轴承为3个7330AC单列径向止推滚珠轴承。轴承节圆直径235mm,轴承内径150mm,滚动体直径50.75mm,滚动体个数13个,接触角25°。振动测试中考虑机舱内主推力轴承实际安装位置及轴承受力方向,安排了轴承轴向和径向振动测点。

一、轴承冲击脉冲测试分析

滚动轴承如果在有缺陷(如疲劳点蚀、裂纹、磨损或混入杂物等)时运转,就会发生冲击,引起脉冲冲击振动。脉冲性振动是一种衰减性振动,因而冲击脉冲的强弱反映了故障的程度。冲击脉冲法就是通过冲击脉冲计来测量滚动轴承的冲击脉冲值来判断轴承是否有故障。当轴承工作表面出现损伤时,所产生的实际脉冲值用dBsv表示,它与初始脉冲值dBi之差称为归一化冲击脉冲值dBn。

根据归一化的冲击脉冲值dBn可以将轴承的工作状态分为三个区域进行诊断,轴承工作状态良好:0~20dB;轴承有轻微损伤:2l~35dB;轴承有严重损伤:35dB以上。

利用冲击脉冲计可以得到冲击脉冲的最大值dBm和地毯值dBc。根据dBm值和dBm与dBc的差值判断轴承的技术状态。

从2008年下半年至2009年上半年,技术人员利用冲击脉冲计对前左主机推力轴承进行了轴承跟踪监测。表1是归一化冲击脉冲值,测试工况为轴转速650r/min,测试方向为轴向,初始脉冲值dBi为16dB。

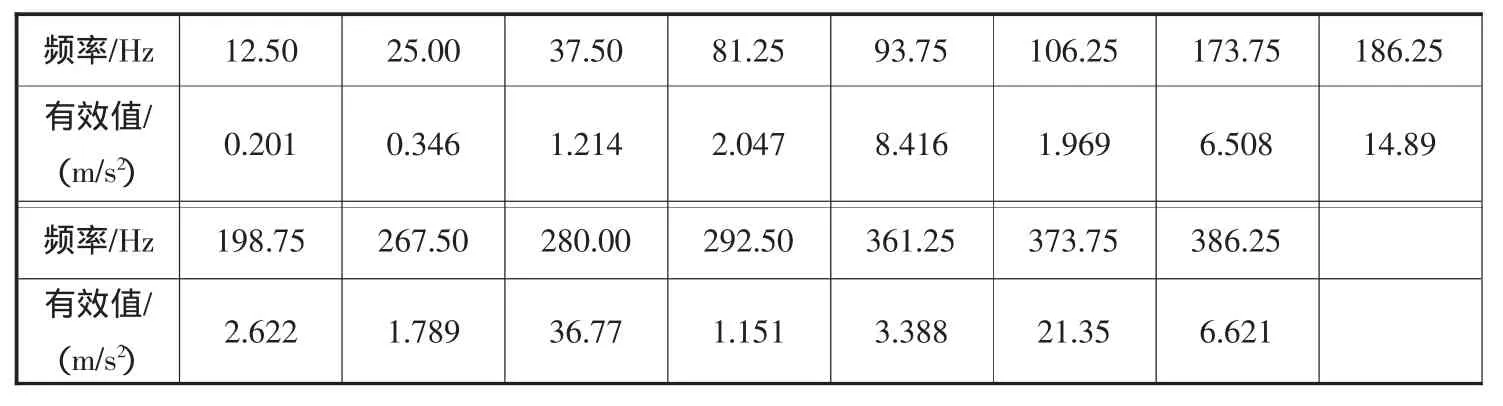

从测试的冲击脉冲数据看,最大值>45dB,且与dBm与dBc的差值较大,说明轴承已经严重损伤。根据滚动轴承的振动故障特征分析,从表2可以清楚地看到,主推力轴承存在着典型的故障特征频率。按上述公式计算,得出频率93.75 Hz为轴承内圈损伤时的特征频率,而81.25 Hz、106.25 Hz为93.75 Hz频率的边频。同时还伴有二阶186.25 Hz、三阶280 Hz等谐波及边频频率,三阶的有效值高达36.77m /s2。

经以上分析表明,主推力轴承内圈疲劳点蚀故障特征明显,轴承损伤严重,建议拆检修理。从拆检情况看,与监测分析结果相同,推力轴承正车两道内圈和保持架表层剥落严重,滚珠过度磨损。若继续使用将发生机械事故,不仅会造成很大的经济损失,而且影响舰艇的在航率和战斗力。

表1 推力轴承冲击脉冲测试数据表 dB

表2 推力轴承振动数据表

表3 油样光谱分析及铁谱分析数据表

二、润滑油液分析

由于推力轴承的润滑是主机润滑系统的一个分支,所以推力轴承的润滑油在通过摩擦副后进入主机的循环油柜,而取样部位是在油泵出油管路上,所以采集的油样中包含的信息比较丰富,即有主机的又有推力轴承的,这为定位磨损部位带来了一定难度。但是,通过与振动测试相结合,就可以增加综合诊断的准确性。

油样光谱分析及铁谱分析数据见表3。从表中铁谱分析结果可见,在该主机滑油监测初期发现了球形磨粒,而球形磨粒正是滚动摩擦导致的最典型磨粒。随着磨损的加剧,当滚珠表面呈现出点蚀剥落,这时球形磨粒就比较少了,代之形成的是大量的块状疲劳剥落磨粒,在后期的多个油样中均发现了大尺寸的块状磨粒。

三、实际验证情况

在测试过程结束后,修理部门根据测试结果对前左主机推力轴承进行了拆检,发现推力轴承正车两道内圈和保持架表层剥落严重,滚珠磨损严重,符合监测诊断的结果。在更换相关部件及润滑油随后的监测中,振动监测及油液分析结果正常,主机故障状况消失,运行良好。

[1]陈长征,胡立新,周勃,费朝阳.设备振动分析与故障诊断技术 [M].北京:科学出版社,2007.

[2]韩捷,张瑞林.旋转机械故障机理及诊断技术 [M].北京:机械工业出版社,1997.

[3]毛美娟,朱子新,王峰.机械装备油液监控技术与应用[M].北京:国防工业出版社,2006.

[4]杨其明.磨粒分析——磨粒图谱与铁谱技术 [M].北京:中国铁道出版社,2002.

[5]张梅军.机械状态检测与故障诊断 [M].北京:国防工业出版社,2008.