精密微细漆包线产品的节能工艺改造

李 洁,赵永清

(苏州供电公司,江苏 苏州 215004)

1 企业概况

苏州圣利线缆有限公司是一家专业生产漆包铜圆线的合资企业,企业现有漆包生产线22条,拉丝机108台,是江苏省内最大的特种精细漆包线专业生产基地。公司是用电大户,装用变压器容量7500 kVA,2008年用电量3200多万kWh,年电费达2100多万元,能耗费用约占企业生产成本的29%,随着企业的发展,用电量逐年增加,为此,2007年企业专门成立了节能技术改造办公室,研究、规划、组织节能措施及管理办法,实施设备节能改造。通过推广引进新设备、新工艺、新技术,有效地降低了电耗,提高了产品的市场竞争力。

2 案例实施情况

漆包线生产工艺流程是:放线—退火—冷却—干燥—涂漆—烘干(涂漆、烘干反复多次达到所需的外径要求)—收线。而拉伸、漆包是主要生产环节,其中漆包工艺,既是质量关键过程,又是能耗最高的过程。该工艺主要是通过烘炉的电热管加热,产生400~500℃高温,对包涂在铜线表面的漆层进行烘焙固化,使其牢固地附着在铜线表面。

公司2001年投产,多年使用的17台多层烘箱漆包机,单机功率120 kW,总功率达2040 kW。老式多层烘箱,自开机前预热到正常生产中,完全依靠电热管加热,通过热风在炉膛中不断循环,来维持每一层烘箱内工艺规定所需的400~500℃温度,在此过程中不断消耗电能,循环过程单一,效率低,同时产生大量的有毒气体,据测算单台24 h实际电耗约在2100 kWh,按电价0.68元/kWh计算,每天电费是1428元。

经过市场调研,2009年公司投资850万元,对原萧山机械厂制造的老式多层烘箱漆包机实施了技术改造,改成单层烘炉结构,并采用二次触媒催化燃烧技术,热能被充分利用,大大降低了漆包机的能耗。

3 案例效果分析

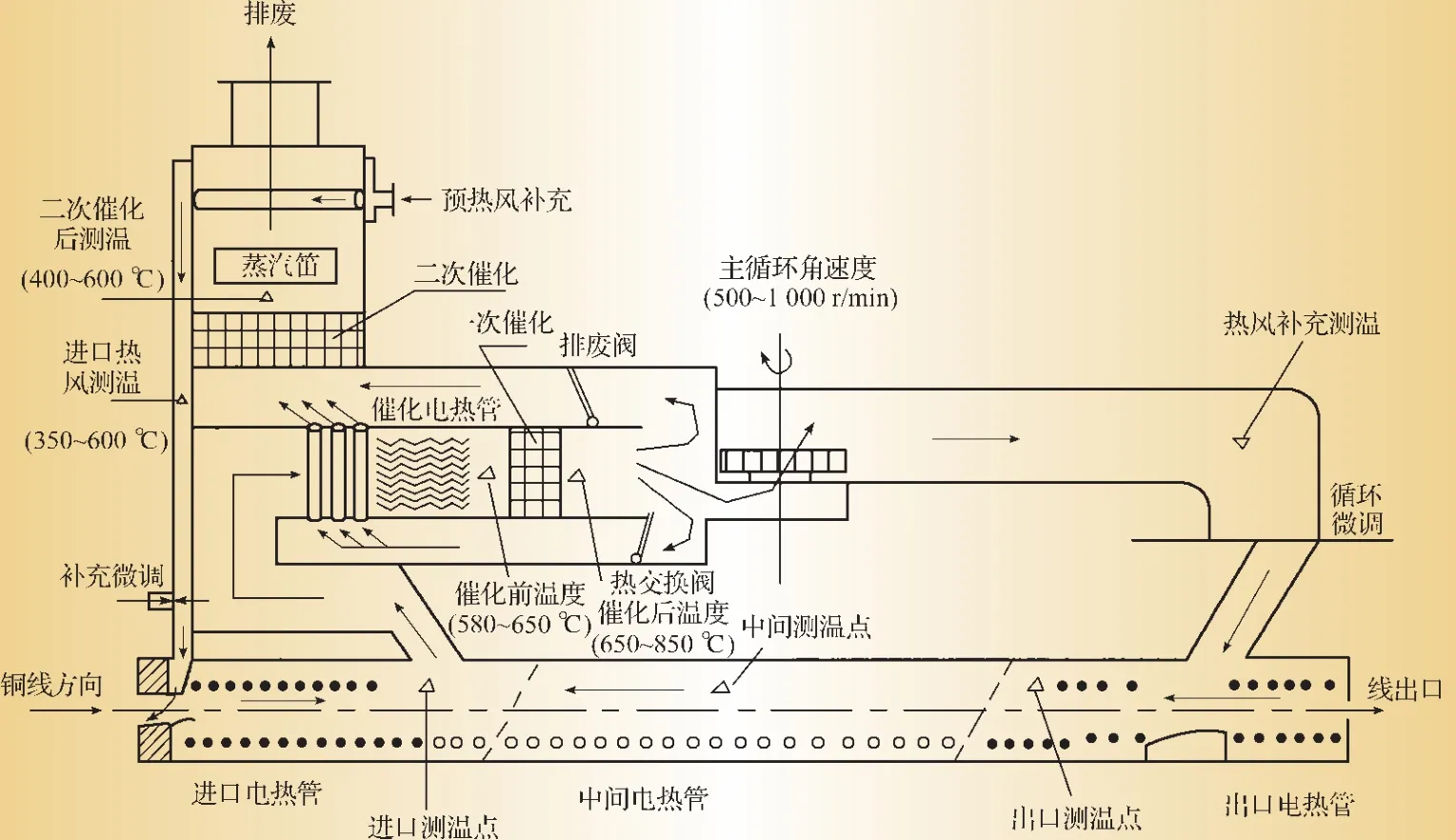

项目的节电原理如图1所示,单层烘炉相对于多层烘炉来讲,它只有一层烘炉,炉体结构在供包漆线通过的炉膛中,有一组进出风道与炉膛相连通,风道与炉膛组成一循环风腔,风道中同时设置有加热装置和一次催化装置,与风道相连的还有废气排放通道,废气排放通道中设有二次催化装置,催化装置结构为蜂窝状,以陶瓷为支撑,表面涂有金属钯和铂的触媒催化剂(起助燃作用)。开机前预热时,仍采用电热管加热到工艺规定的温度,此时段消耗电能与原先一样。当预热达到工艺要求温度,进入绝缘漆烘焙固化阶段,从炉膛内走过的裸铜线表面绝缘漆在高温作用下,开始蒸发产生大量的有机气体,气体被引入风道,经加热及触媒催化,有机气体充分燃烧,释放出大量的热能,温度可达600~700℃,燃烧过的热气经过与风机产生的适量新鲜空气混合后,被重新送回炉膛内。随着表面涂有绝缘漆的裸铜线不断走过炉膛,并重复上述过程,形成热风循环,使得烘炉只需在开机前预热时进行全电加热,而当触媒催化燃烧正常工作后,烘炉几乎很少甚至不需要用电加热,靠不断循环的热气流即可保持炉内所需温度,从而节约了加热所耗电能,且最终排放出去的是温度在300℃左右的少量二氧化碳和水。

图1 单层烘炉工作原理示意图

同时,催化后的热空气,还被送至前道生产工艺中的退火、干燥装置。原先用来对通过退火后(水冷却)铜丝表面的干燥,以及退火炉和烘炉的封口(防止铜丝氧化和冷空气直接进入炉膛),也是用电加热来完成的,所需功率约60 kW,现在利用催化后的热气即可满足退火和干燥所需的温度。

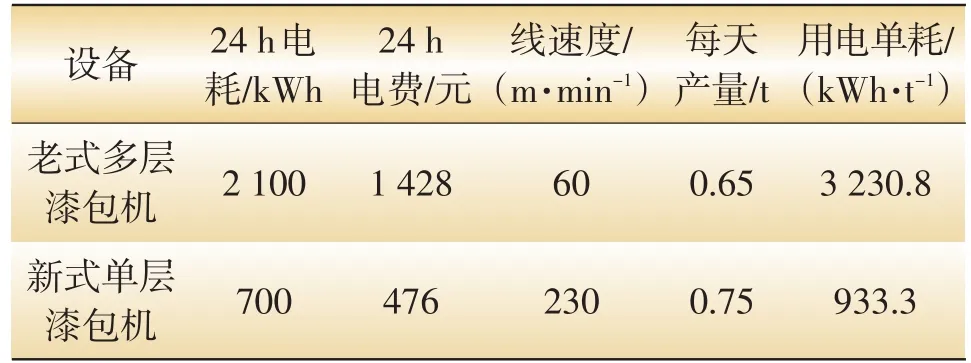

改造后的单层热风循环高速漆包机正常生产中单台24 h电耗仅约700 kWh,电价按0.68元/kWh计算,1 d节省电费476元。采用新设备生产线后线速度提升到230 m/min。单层高速热风循环节能漆包机如图2所示。

图2 单层高速热风循环节能包漆机

4 节电效益

表1为单台老式多层和新式单层漆包机参数比较。从表1可以看出,改造前,多层热风循环高速漆包机单台功率120 kW,每天产量0.65 t,单耗 3230.8 kWh/t;改造后采用二次触媒催化燃烧充分利用热能的单层烘炉结构,使漆包机的能耗得到大幅度降低,每天产量增加至0.75 t,单耗下降为933.3 kWh/t。利用热量退火封口装置如图3所示。

图3 利用热量退火封口装置

新设备的产品单耗明显下降,同时,经过二次触媒催化燃烧后的部分热量用于退火、干燥装置,年可节约电力约46万kW(由于漆包线行业的特殊性,企业生产采用四班三运转方式,全年开机天数达320 d),年节约电费31万元。

按17台漆包机、每天产量0.65 t、年工作320 d测算,年可节约电量=17×0.65 t/d×(3230.8-933.3)kWh/t×320 d=812.4万kWh,年节约电费552.4万元。

该项目共投资850万元,扣除设备年增加金属钯和铂触媒催化剂消耗费用约2.5万元,投资回收期约18个月。

表1 单台老式多层和新式单层漆包机对比