金属粉末C-1催化合成油酸十八醇酯

目前,矿物油油性添加剂大多使用动植物油脂,由于其抗氧化性能差,使用过程中会发生氧化变质、产生胶质物、腐蚀机器和加工物等。而合成酯由于其极性功能团——酯基摩擦表面的强吸附作用,在摩擦表面上能形成抗剪切性能更好的边界油膜,使摩擦表面得到保护,不仅具有良好的低温流动性,而且还具有更好的润滑性能,可代替传统的动植物油脂。因此,对合成酯的研究意义重大。

作者在此以化学元素周期表中第四周期副族元素金属的粉末C-1为催化剂,通过油酸与十八醇直接酯化反应,合成得到油酸十八醇酯,优化了合成条件,并对其结构与摩擦学性能进行了研究。

1 实验

1.1 试剂与仪器

油酸,高纯,沧州嘉泰油脂有限公司;十八醇,分析纯,天津市科密欧化学试剂有限公司;金属粉末C-1,分析纯,北京浩远工贸有限公司;二甲苯(DMB),99.9%,南京开达化工有限公司。

Nicolet 6700型红外光谱仪,美国热电公司;MR-S10(G)型杠杆式四球摩擦磨损试验机,济南试金集团有限公司。

1.2 油酸十八醇酯的制备

反应方程式如下:

CH3(CH2)7CH=CH(CH2)7COOCH2(CH2)16CH3+H2O

此反应是可逆的,为使反应加速向右进行,以二甲苯为携水剂,在分水器中将生成的水不断除去,直至反应平衡。

将油酸和十八醇按一定比例加入到500 mL三口烧瓶中,加入一定量的催化剂C-1、二甲苯,开动搅拌器,控制搅拌速度,加热升温(升温至142~145℃时,反应生成的水与二甲苯形成的共沸物被蒸出,形成回流且回流量逐步增加;在分水器中分离出水);调节控温装置,控制一定温度进行反应;当反应系统的出水量不再增加时,反应完成。减压蒸馏,蒸出携水剂,经分水器排出。搅拌降温至50℃,得浅黄色半透明液体产物。瓶底剩余的颗粒状黑色固体催化剂可重复利用。

2 结果与讨论

2.1 合成条件的优化

2.1.1 催化剂种类的选择

常见的酯化催化剂分为碱性催化剂、酸性催化剂、盐类催化剂三类。选择催化剂时首先考虑催化剂是否易于除去或是否影响产品质量;其次,考虑价格、使用方便与否等[1]。

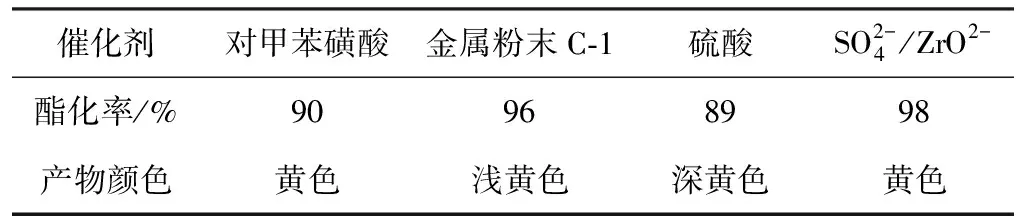

表1 催化剂对酯化反应的影响

实验条件如下:油酸和十八醇的摩尔比为0.9∶1,形成回流后控制反应温度为180~190℃,反应时间为3 h,携水剂为二甲苯,催化剂C-1用量为酸醇总质量的0.50%

2.1.2 催化剂用量和反应时间的选择

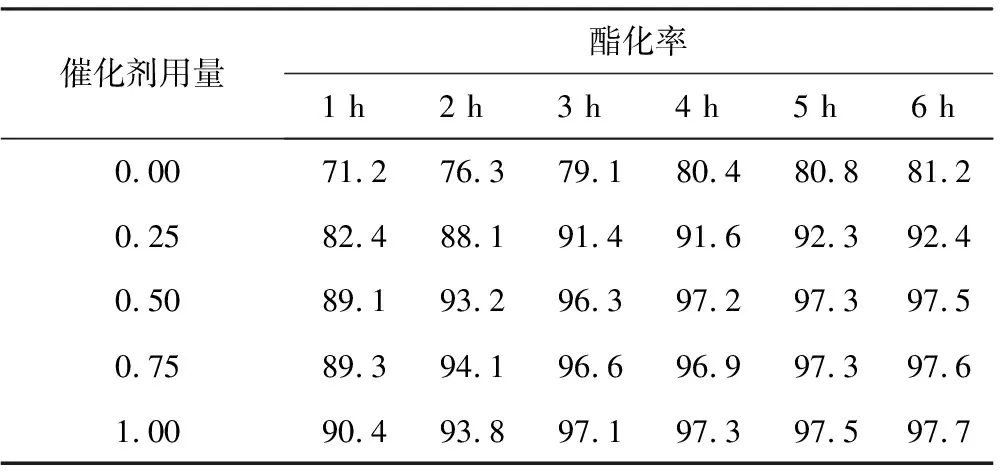

反应不同时间,催化剂用量(以酸醇总质量计,下同)对酯化率的影响见表2。

表2 不同反应时间下催化剂用量对酯化率的影响/%

实验条件如下:油酸和十八醇的摩尔比为0.9∶1,形成回流后控制反应温度为180~190℃,携水剂为二甲苯由表2可以看出,当催化剂用量增加到0.50%时,酯化率趋于稳定;随着反应时间的延长,酯化率也趋于稳定。综合考虑,选择最佳催化剂用量为0.50%、最佳反应时间为3 h。

2.1.3 油酸和十八醇的摩尔比的选择(表3)

表3 油酸和十八醇的摩尔比对酯化率的影响

实验条件如下:形成回流后控制反应温度为180~190℃,反应时间为3 h,催化剂C-1用量为0.50%,携水剂为二甲苯由表3可看出,油酸与十八醇的摩尔比为0.9∶1时,酯化率最高。因此,选择最佳酸醇摩尔比为0.9∶1。

2.1.4 携水剂的选择

国内许多研究者使用甲苯作为携水剂。甲苯的沸点较低,毒性较大;二甲苯的沸点比甲苯高,挥发性比甲苯弱,毒性也比甲苯低。因此,作者选取沸点较高的二甲苯作为携水剂,以减少反应过程中毒性的影响。

反应过程中,携水剂用量过少,不利于生成的水被共沸蒸出,也不利于回流分层出水;携水剂用量过多,升温时间延长,同时,回流过快不利于反应进行,反应酯化率也会下降。携水剂的用量应依据分水器的容积而定,以超出分水器容积的20%即可。

2.1.5 形成回流后反应温度的选择

反应系统加热升温至142~145℃时,开始形成回流;控制反应温度,考察其对酯化反应的影响,结果见表4。

表4 形成回流后反应温度对酯化反应的影响

实验条件如下:油酸和十八醇的摩尔比为0.9∶1,反应时间为3 h,催化剂C-1用量为0.50%,携水剂为二甲苯由表4可看出,回流后反应温度越高,酯化率越高;回流后反应温度在180~190℃时,酯化率高达95%以上;回流后反应温度超过190℃时,酯化率趋于稳定且产物颜色变深。此外,回流后反应温度在180~190℃时,共沸液体的回流速度适中。因此,回流后控制最佳的反应温度为180~190℃。

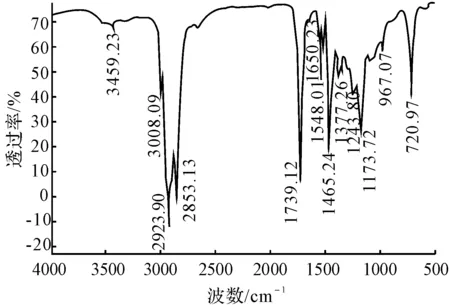

2.2 红外光谱分析(图1)[4]

图1 产物的红外光谱图

由图1可看出,3459 cm-1处为羟基-OH的很弱的伸缩振动吸收峰,表明过量的醇被蒸出,处理比较完全;2923~2853 cm-1处为甲基、亚甲基的伸缩振动吸收峰;1739 cm-1处为酯羰基C=O的伸缩振动吸收峰;1650 cm-1处为C=C的伸缩振动吸收峰;1465 cm-1处为甲基、亚甲基的弯曲振动吸收峰;1243 cm-1处为C-O-C反对称伸缩振动吸收峰;1173 cm-1处为C-O-C对称伸缩振动吸收峰;967 cm-1处为=C-H变形振动吸收峰,峰强度较强,表明油酸分子中的C=C没有发生聚合或断裂;720 cm-1处为-(CH2)n- (n≥4)的面内摇摆振动吸收峰。这些说明,十八醇和油酸确实发生了完全的酯化反应,生成了油酸十八醇酯。

2.3 摩擦学性能测定

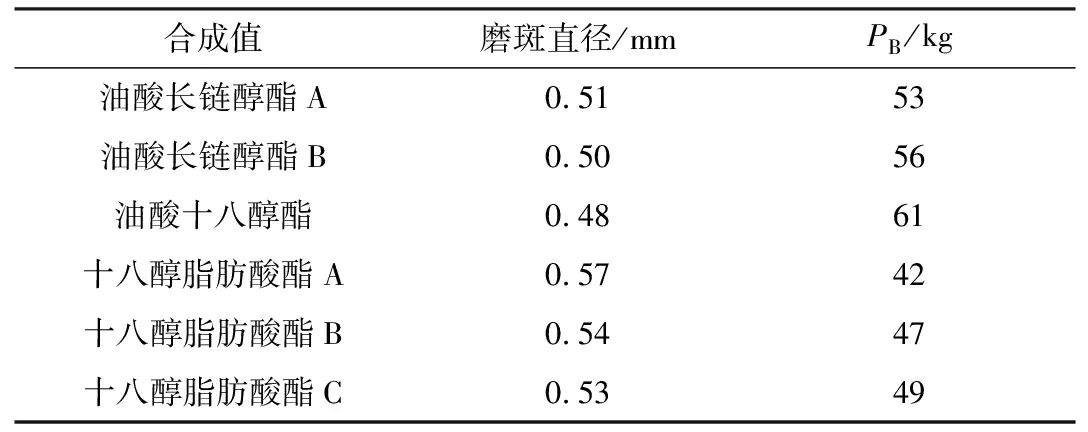

将油酸十八醇酯等合成酯和乳化剂OP-10按一定比例复配成水溶液,按照GB 3142-82方法测定最大无卡咬负荷PB值,并测定钢球的磨斑直径,结果见表5。

表5 摩擦学性能测定结果

从表5可以看出,油酸十八醇酯和乳化剂OP-10按一定比例复配后,与其它合成酯相比,具有较好的协同效应,其极压抗磨性能良好。

3 结论

(1)制备油酸十八醇酯的最佳反应条件为:选择金属粉末C-1为催化剂,其用量为酸醇总质量的0.50%;油酸与十八醇的摩尔比为0.9∶1;携水剂为二甲苯,用量依据分水器的容积而定,超过分水器容积的20%即可;反应时间为3 h;反应过程中,升温至142~145℃形成回流后,控制反应温度在180~190℃。此时,酯化率达到95%以上。

(2)油酸十八醇酯与OP-10有较好的协同效应,摩擦学性能良好,可进一步拓宽应用范围。

参考文献:

[1] 王福海,陈溥,潘熊祥,等.硬脂酸及脂肪酸衍生物生产工艺[M].北京:中国轻工业出版社,1991:264.

[2] 周林宗,杨婷,蒋金和,等.对甲基苯磺酸催化剂在合成酯中的应用[J].安徽农业科学,2009,37(13):5830-5831.

[3] 郝文正,于少明,陆亚玲.合成酯用固体超强酸催化剂研究进展[J].天然气化工,2004,29(5):50-54.

[4] 薛松.有机结构分析[M].合肥:中国科学技术大学出版社,2005:279-317.