一种新型转矩检测技术及其在抽油机示功图中的应用

吴 强, 廖 勇

(重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆 400044)

0 引言

油井示功图是油井工作状态的重要表征,可以全面反映抽油机的运行状况及原油的开采情况。在考察油井单位时间的产量、跟踪地下油藏区块的动态情况、评价和预测油井区块的开发潜力、总体分析和把握油田的全局产能情况等方面,油井示功图是一个不可缺少的现场数据[1]。常用的实测示功图方法通过安装载荷和位移传感器直接测量,该方法受到传感器价格昂贵、受冲击后易损坏、使用寿命短及人为破坏严重的限制,并且安装传感器要求抽油机停机,这将会影响抽油机的采油工作。因此间接测量油井示功图的方法逐渐引起人们的重视[2-6]。

针对目前油井示功图测量方法所存在的问题,文献[7]提出了通过测取油管受力图来获取示功图,但油管上反映的液柱载荷很难正确反映悬点载荷的变化。文献[8]提出了根据电机实测输入功率曲线预测抽油机悬点载荷来绘制示功图的方法,但该方法需要人工判断下死点位置,影响计算的准确性。文献[9]采用在抽油机游梁和支架链接处附近安装两个微动开关来检测光杆的死点位置,进而获取电机功率与光杆位移的对应关系,但由于微动开关和游梁之间存在机械摩擦,使用寿命有限,并且在间接测量前需要一组已知示功图作为修正曲线。文献[10]提出了通过转速法与抽油机的机械特性曲线相结合来实现抽油机示功图间接测量,但其计算电磁扭矩时使用修正的工程公式,影响计算准确性,且需要先安装载荷传感器来计算抽油机的机械特性曲线。

通过对游梁式抽油机的结构及工作原理进行分析可知,抽油机工作时,由悬点载荷及平衡重在曲柄轴上造成的扭矩与电动机输给曲柄的扭矩相平衡。因此,可以通过曲柄轴扭矩及平衡来计算悬点载荷。由此,本文提出了通过测量电机的线电压和线电流参数,由电机的数学模型入手在二相直角坐标系下辨识电动机轴转矩,然后计算曲柄轴扭矩和悬点载荷,并同时采集曲柄旋转角信号来得到悬点载荷与悬点位移的关系,从而实现抽油机示功图间接测量的方法,并在此基础上设计出油井示功图远程监测系统。

1 系统基本原理

游梁式抽油机主要由游梁-连杆-曲柄机构、减速箱、动力设备和辅助装置等四部分组成。抽油机多以电动机为原动力,通过皮带和减速箱带动曲柄作低速旋转。曲柄通过连杆经横梁带动游梁作上下摆动,挂在驴头上的悬绳器带动抽油杆柱作上下往复运动。

(1)抽油机电机运行状态分析。游梁式抽油机是一种特殊的交变载荷,因此电机负载转矩呈正负波动变化。在抽油机的一个冲程周期中,上冲程时,平衡块下落释放能量,抽油杆提升吸收能量。抽油机所需功率为:

当P悬上>P曲放时,P上为正值,电机从电网吸收能量,运行在电动状态;当 P悬上<P曲放时,P上为负值,电机加速进入发电状态。

下冲程时,平衡块上举吸收能量,抽油杆下落释放能量。抽油机所需功率为:

当P曲储>P悬下时,P下为正值,电机从电网吸收能量,运行在电动状态;当 P曲储<P悬下时,P下为负值,电机加速进入发电状态。

在抽油机正常的运行过程中,70%以上的抽油机井均不同程度地存在有发电现象,其发出的电能除反输到电网的一小部分外,大部分在反复传输过程中被供配电设备所消耗[11]。

(2)电机轴转矩和转速估算原理。大港油田使用了三相异步笼型电动机和稀土永磁同步电动机,因此应分别计算其扭矩。

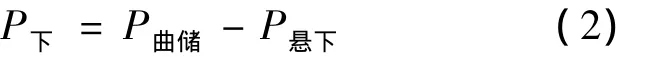

交流电动机的空间矢量方程为[12]:

式中:us、ur——分别为定、转子电压空间矢量;

is、ir——分别为定、转子电流空间矢量;

ψs、ψr——分别为定、转子磁链空间矢量;

Rs、Rr——分别为定、转子电阻;

Ls、Lr、Lm——分别为定、转子自感和互感;

wr——转子角速度;

p——微分算子。

取二相静止坐标系下(α-β坐标系)的α轴与三相静止坐标系(ABC坐标系)的A轴重合,β轴滞后α轴90°,将电压矢量坐标分解可得:

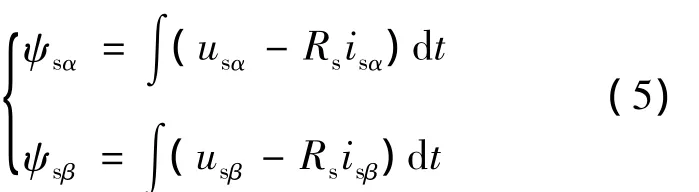

由式(4)可知,定子磁链与定子电压存在如下积分关系:

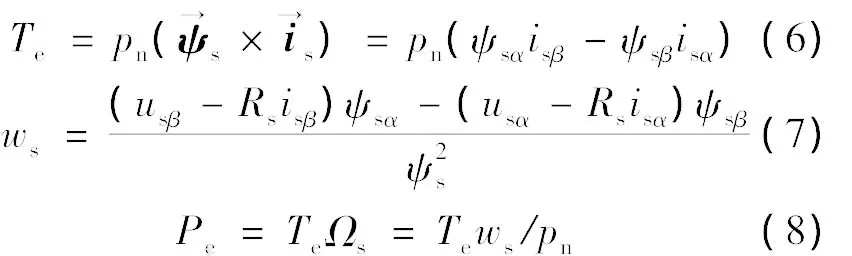

α-β坐标系下电磁转矩、同步角速度和电磁转矩为[13]:

式中:pn——电机极对数;

ws、Ωs——同步电角速度和机械角速度;

Te——电磁转矩;

Pe——电磁功率。

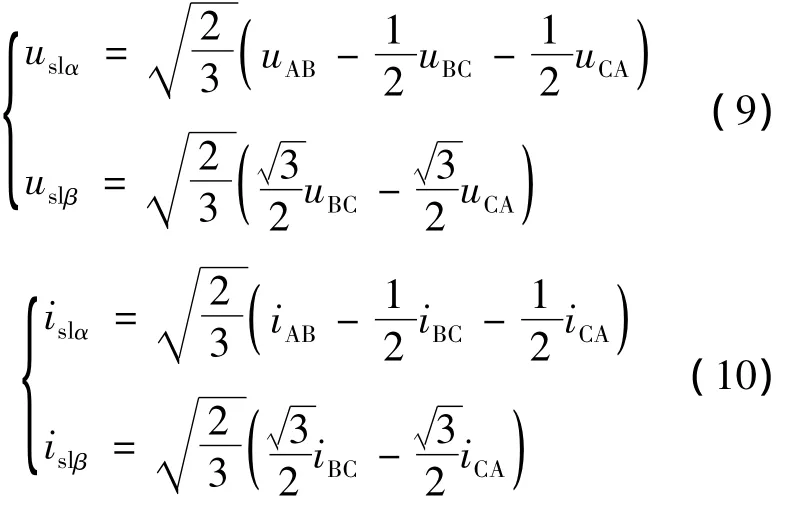

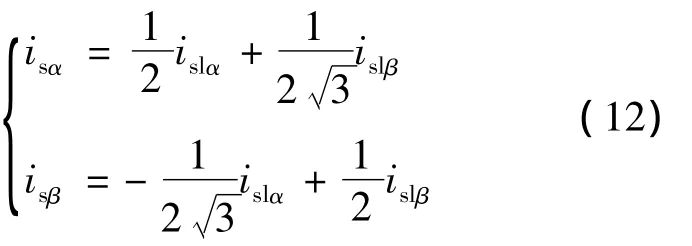

上述推导均在α-β坐标系下进行,各个分量无法直接测得。在实际工作中交流电机三个定子线电压、线电流能够直接测量得到,因此根据式(9)、(10)将ABC坐标系的定子线电压、线电流的瞬时值分别进行静止坐标变换得到α-β坐标系的线电压、线电流分量[14-15]:

在空间矢量方程中都是针对相矢量讨论的。因此,测量得到的线矢量分量还必须通过变换得到相矢量分量。

电机绕组星形联接时,相电流矢量等于线电流矢量,相电压矢量滞后线电压矢量30°,幅值为其1/,则:

电机绕组三角形连接时,相电压矢量等于线电压矢量,相电流矢量滞后线电流矢量30°,幅值为其1/,则:

由以上讨论可知,对电机定子磁链的精确估算是提高电磁转矩和转速两个估算量精度的最重要因素。由于非调速电动机的工作电压角频率比较高,所以采用可编程低通滤波器代替理想积分器,实现对定子磁链精确估算,从而保证了电磁转矩和转速估算的精度[16-19]。

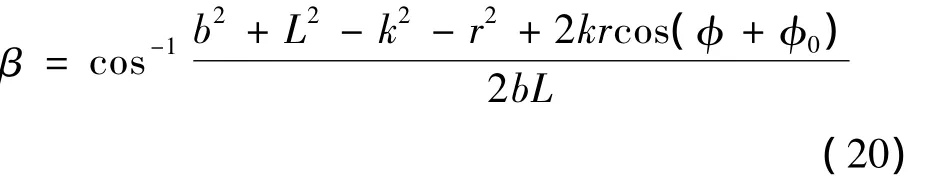

针对异步电动机:

式中:wf——转子转差电角速度;

Ω——转子机械角速度;

Pm,Tm——分别为输出功率、输出转矩;

s——转差率;

p0——转子机械和杂散损耗。

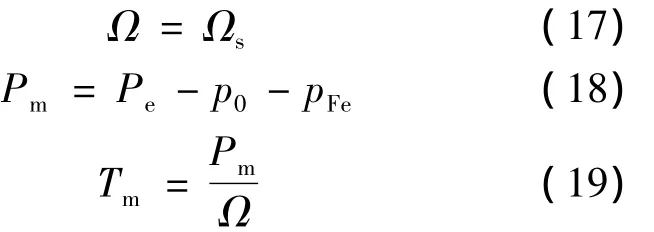

针对永磁同步电动机:

式中:pFe——定子铁耗。

当电机处于发电状态时,由于扭矩方向改变,Tm、Pm、Pe为负值。

由上述分析可见,通过检测交流电机三相定子电压、电流,即可实时辨识出交流电机电磁转矩和转速,进而实现间接检测输出转矩,而无需增加机械检测装置。

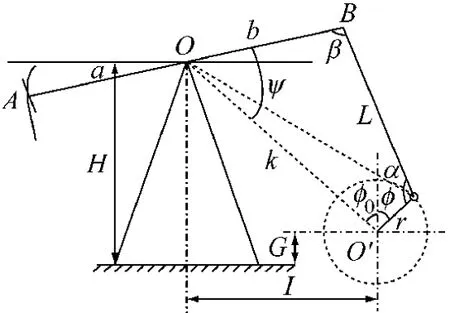

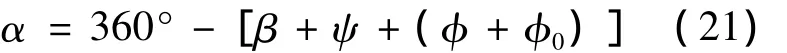

(3)抽油机悬点运动规律。游梁式抽油机是以游梁支点和曲柄轴中心的连线做固定杆,以曲柄、连杆和游梁后臂为三个活动杆所构成的四连杆机构,如图1所示。

图1 抽油机四连杆机构简图

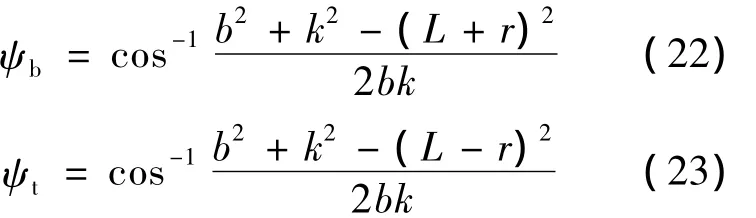

对b、J及连杆L和J、k及曲柄半径r构成的两个三角形分别应用余弦定理可得[20-21]:

由上述两个三角形的角度关系可得:

驴头在下死点和上死点位置时对应的ψ角分别为:

从下死点算起,以冲程的百分数表示位移,则:

式中:a,b——分别为游梁前、后臂长度;

β——游梁后臂与连杆之夹角;

α——连杆L和曲柄r之夹角,按顺时针方向算起,从r到L;

φ——观察时井口在左侧,从12点钟位置算起,曲柄按顺时针方向旋转的转角;

φ0——K和12点钟位置的夹角;

ψ——b和L之间的夹角;

r——曲柄平衡半径;

SC——冲程;

S——悬点位移。

系统中以12点钟位置为时间的计算起点,每隔60 ms采集一次数据,结合电机的当前速度可以计算曲柄转角φ,再由式(24)计算悬点位移。

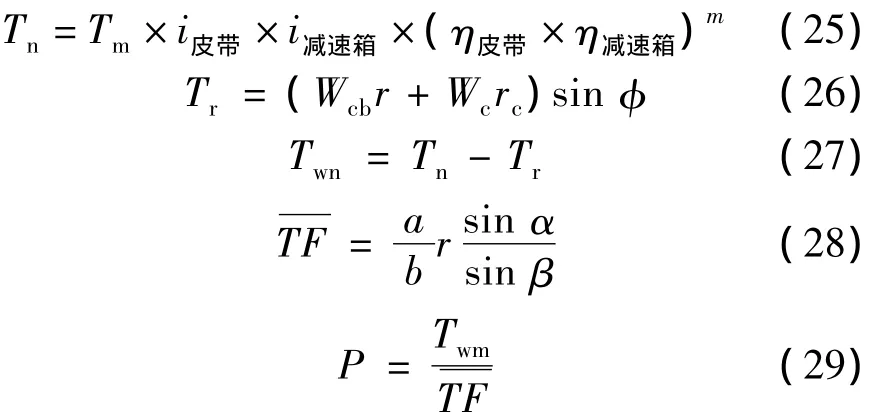

(4)扭矩-载荷推算原理。抽油机工作时,由悬点载荷及平衡重在曲柄轴上合成的扭矩与电动机输给曲柄的扭矩相平衡。

式中:Tn、Tr——分别为曲柄轴净扭矩和平衡扭矩;

Twn——油井负荷扭矩;

i皮带,η皮带——分别为皮带的传动比,传动效率;

i减速箱,η减速箱——分别为减速箱的传动比,传动效率;

Wcb,Wc——分别为曲柄平衡块总重,曲柄重;

rc——曲柄重心半径;

m——当Tm>0时,m=1;Tm<0时,m= -1;

(5)示功图间接测量原理。为了得到悬点载荷与悬点位移的关系,采用在曲柄的12点钟和6点钟位置处分别安装接近开关,当曲柄旋转时触发相应的接近开关动作。

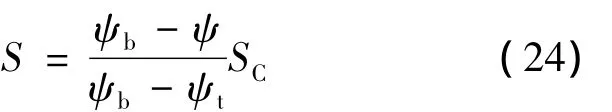

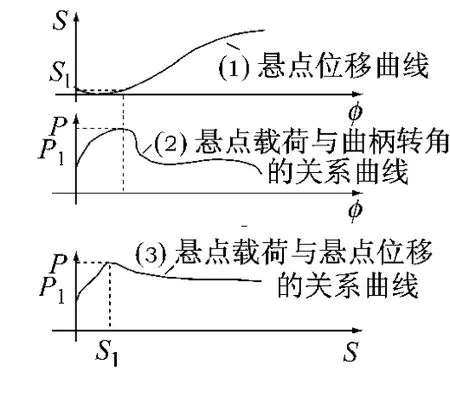

如上文所述,系统等时间间隔采集数据,通过测得的电机速度计算出悬点位移与曲柄旋转角的关系曲线S(φ),通过测得的电机轴扭矩曲线计算悬点载荷与曲柄旋转角的关系曲线P(φ),进而得到抽油机的示功图曲线P(S)。

图2中曲线(1)为悬点位移曲线,曲线(2)为监测系统采集的悬点载荷与曲柄转角的关系曲线,通过变量代换就可得到悬点载荷与悬点位移的关系曲线,如图2中的曲线(3)。

图2 示功图的求取

2 系统硬件和软件设计

2.1 硬件组成电路

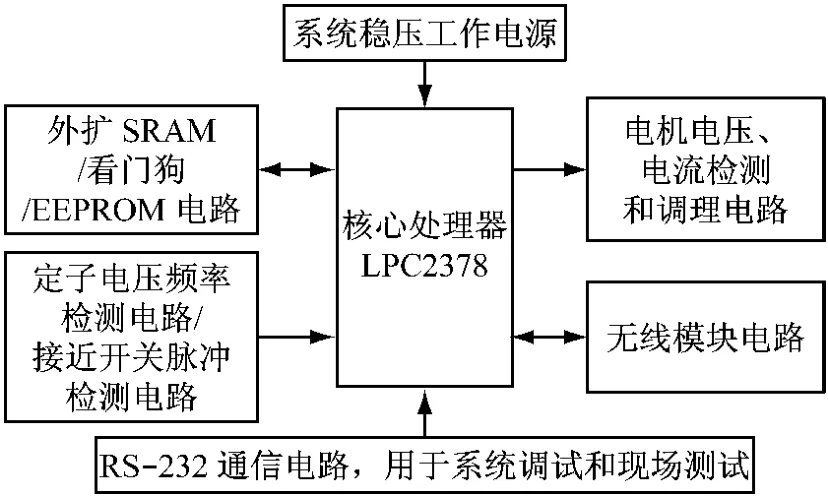

监测系统以LPC2378为核心构成最小系统单元,包括ARM处理器、晶振电路、看门狗复位电路、数据存储电路、JTAG调试接口电路等[14],如图3所示。

图3 监测系统硬件组成框图

晶振芯片采用12 MHz/3.3 V规格,经CPU内部4倍频获得48 MHz的系统时钟频率。看门狗复位电路保证系统长时间稳定工作,提高系统可靠性。利用ARM处理器的内部SRAM或外扩SRAM可以大量保存临时采样数据、通信数据、中间计算结果等;采用非易失性存储器(EEPROM)可以实现掉电情况下系统参数(如电机参数、A/D调零系数)的保存,保证系统参数的准确性。系统电源由220 V变压、整流后经三端稳压器提供稳定的3.3 V、5 V和±15 V工作电源。设计RS-232通信电路,用于系统调试和现场测试。

2.2 信号检测电路

见图4,定子2路线电压和2路线电流分别经电压传感器、电流传感器和相应的调理电路后进入LPC2378的ADC接口,ARM处理器系统在每个检测周期实时检测定子线电压和线电流。对于实际系统,电机采用变频器控制,因此需要获取加在电机端的电压频率。系统中设计了一个16倍频锁相环(PLL)电路,将1路电压信号经锁相环电路提取定子电角频率信号,使用PLL电路的优点在于系统可以严格地跟踪电压频率的变化,使得计算更加精确。通过安装四个接近开关分别检测电动机轴转速、曲柄轴转速、曲柄12点钟和6点钟位置,并根据传动比判断皮带是否打滑。

图4 信号检测电路框图

2.3 无线通信电路

监测系统对外通信方式采用基于GSM技术的短消息通信方式,选用SIM300C GSM/GPRS模块,其通信原理框图如图5所示。鉴于油井的离散分布式特点,系统通信采用网络式结构。整个系统由油井监测设备,监控中心和通信网络三部分组成。利用该通信方式可实现油井监测设备上传检测数据,监控中心计算机系统下达随机读指令,设置和修改油井监测设备的参数。

图5 基于GSM技术的无线通信框图

2.4 软件设计

抽油机载荷、示功图及工况分析软件是根据油井监测设备的测量数据对抽油机的载荷、示功图和工况进行分析的软件,其主要功能见图6。

图6 软件主要功能图

油井监测设备软件实现电机电压、电流的实时检测,各电参数的实时计算,上位机命令的接收及数据的打包上传。抽油机载荷、示功图及工况分析软件选择需要监测的油井,通过上传的测量数据绘制示功图和进行工况分析。

3 试验结果

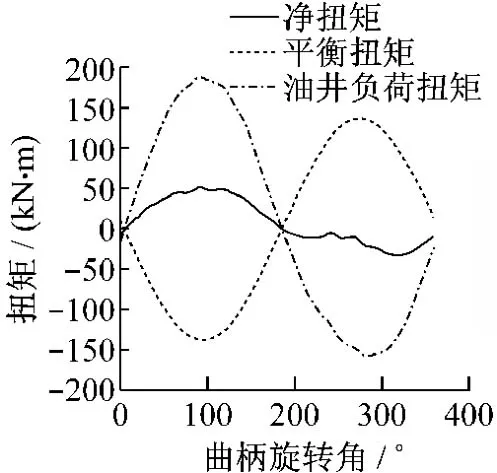

本文试验选取了中国石油大港油田第二采油厂采油四队的歧125K井,抽油机技术参数和异步电动机参数分别如表1、2所示。

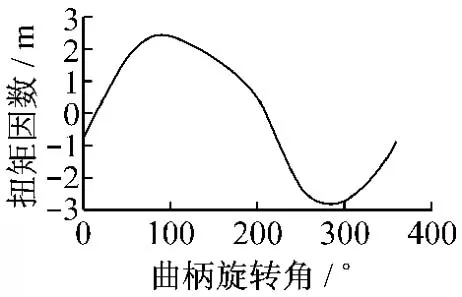

图7是电机实测扭矩曲线,在抽油机的一个冲程内,异步电动机存在电动和发电两种状态。各个冲程间扭矩形状非常一致,表明抽油机工作状态比较稳定。

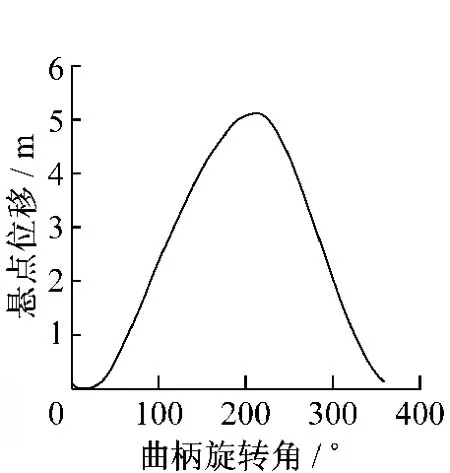

由前面的分析可得到扭矩因数、扭矩曲线,见图8、9。图10是一个曲柄旋转周期的悬点位移曲线,当曲柄旋转到12点钟位置时,触发接近开关动作,单片机开始计算位移,直到曲柄再次旋转到12点钟位置就可以得到一个周期的位移曲线。

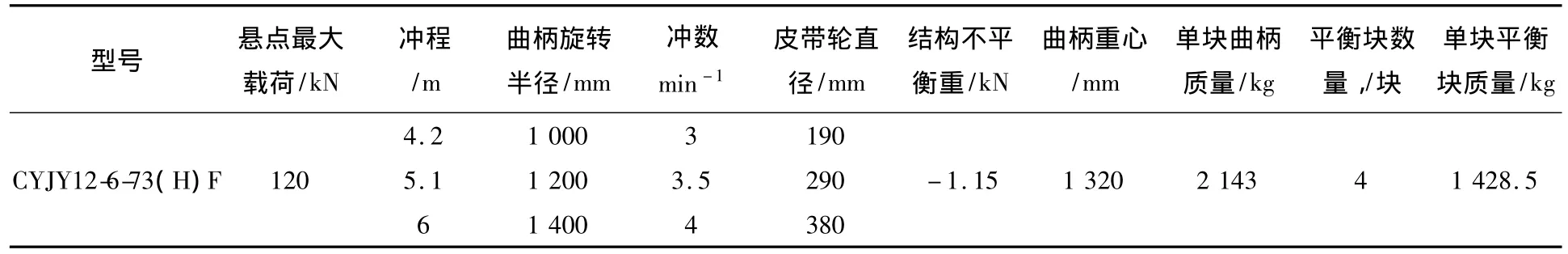

表1 抽油机技术参数

表2 电动机技术参数

图7 电机实测扭矩曲线

图8 扭矩因数曲线

图9 扭矩曲线

图10 悬点位移曲线

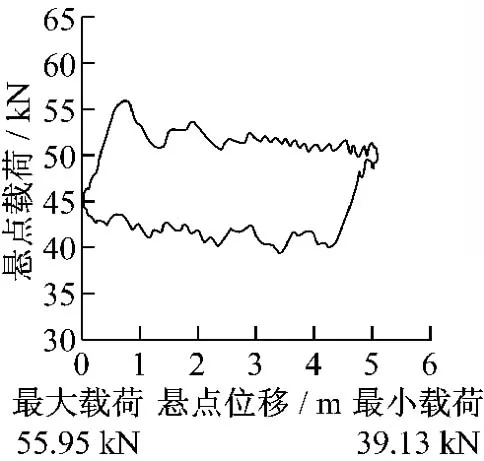

图11是间接测量的示功图,图12是通过载荷和位移传感器直接测量的示功图。对比图11和12可知,间接测量示功图的最大载荷为55.95 kN,最小载荷为39.13 kN;直接测量示功图的最大载荷为54.28 kN,最小载荷为37.78 kN。最大载荷误差为3.08%,最小载荷误差为3.57%。结合示功图的基本形状,间接测量示功图与直接测量示功图是吻合的。从电机实测扭矩曲线可看出,抽油机一个冲程中,电机做功时间为8.05 s,发电时间为9.09 s,最大发电功率达到16 kW,造成了电能的浪费。它表明该井平衡差,油井工作人员需要调整抽油机的平衡。鉴于该井是一口老井,现在已采用注水采油,供液不稳定也可能使油井发电时间多,油井工作人员也要保证供液能力与抽油泵抽汲能力的匹配。

图11 间接测量示功图

图12 直接测量示功图

4 结 语

通过实际应用证明本文提出的油井电机扭矩监测技术应用于抽油机示功图间接测量方案是可行的,并得到以下结论。

(1)基于电参数间接测量示功图的方法简单方便,与载荷传感器直接测量的示功图相一致,同时还可以监测皮带轮是否打滑,为抽油机状态诊断提供数据支持。

(2)采用GSM无线传输,实时采集数据可以实现油井的动态分析,有利于准确掌握油井真实工作状况,缩短了油井的诊断时间,从而提高了生产效率,降低了采油成本。

(3)此系统还可应用于螺杆泵井实现扭矩的计算和工况监测,实现油田生产管理系统化。

本文在油田生产管理自动化方面做出了一些探索及实践工作,但要完全实现抽油机示功图的间接测量与远程监控还需要更深入的研究。

[1]孙新铭,黄卫,曹利.示功图在油田生产中的应用[J].内江科技,2007(8):125-142.

[2]Bogdan M W,Okyay K.Oil well diagnosis by sensing terminal characteristics of the induction motor[J].IEEE Transactions on Indust-Dial Electronics,2000(5):1100-1107.

[3]檀朝东,罗小明,赵海涛,等.抽油机井示功图间接测量方法评价研究[J].中国石油和化工,2008(14):49-51.

[4]杨敏嘉,苏贻新,刘景芳.从测电机转速分析抽油机工况的研究与实践[J].石油矿场机械,1993,22(6):21-26.

[5]叶永彪,吕瑞典,宋志刚.基于GPRS的抽油机示功图在线监测[J].石油工业计算机应用,2005,13(4):14-16.

[6]潘峥嵘,滕尚伟,尹晓霈,等.基于GPRS的油田抽油机远程在线监控系统的设计与实现[J].化工自动化及仪表,2008,35(1):75-77.

[7]陈镭.油管“示功图”与井下泵工况的关系研究[J].油气井测试,2000,9(3):22-24.

[8]李虎君,张继芬,支连友.利用抽油机井实测功率线预测示功图[J].大庆石油地质与开发,1991,10(4):63-67.

[9]张世荣,李昌禧.游梁式抽油机示功图的间接测量[J].华中科技大学学报,2004,32(11):62-64.

[10]祁学豪.基于间接测量的油井示功图远程监系统[D].大连:大连理工大学,2008.

[11]胡述龙,舒干.抽油机工作中电动机发电运行状态分析[J].石油机械,2003,31(9):12-14.

[12]王成元,夏加宽,杨俊友,等.电机现代控制技术[M].北京:机械工业出版社,2006.

[13]白绪涛,吴凤江,孙力.一种新型异步电动机负载转矩间接检测方法[J].电机与控制应用,2007,34(10):27-29.

[14]杨顺昌.电机的矩阵分析[M].重庆:重庆大学出版社,1988.

[15]庄磊.基于观测器模型的负载转矩间接测量[J].江苏机械制造与自动化,2000(6):10-11.

[16]Li Yong,Huang Wen Xin,Hu Yu Wen.A low cost implementation of stator flux oriented induction motor drive[C]∥Electrical Machines and Systems,2005,Proceedings of the Eighth International Conference,2005:1534-1538.

[17]Karanayil B,Rahman M.An implementation of a programmable cascaded low-pass filter for a rotor flux synthesizer for an induction motor drive[C]∥Power Electronics Specialists Con-ference,2002,IEEE 33rd Annual,2002:414-418.

[18]Han Guo Qing,Wu Xiao Dong,Mao Feng Ying.Application of dynamometer card identification in diagnosis of working-condition for suck rod pump[J].Oil Drilling & Production Technology,2003(25):70-74.

[19]万小东,廖勇,何志明.基于ARM单片机的异步电动机远程监测系统的设计[J].电机与控制应用,2007,31(8):53-55.

[20]张学鲁.游梁式抽油机技术与应用[M].北京:石油工业出版社,2001.

[21]陈宪侃,叶利平,谷玉洪.抽油机采油技术[M].北京:石油工业出版社,2004.