消除汽轮机瓦轴振动增大的异常现象

王宝珠,马永平,王软胡

(漳泽发电分公司,山西 长治 046021)

漳泽发电分公司6号汽轮机组自2003年进行DCS、低压缸通流部分改造以来,机组各瓦轴振一直维持在90 μm以下的状态运行。但从2007年12月开始,6号机1,2,3号瓦垂直轴振频繁增大,出现几率时大时小,很不稳定,成为影响机组安全运行的重大隐患,有时机组甚至被迫限出力运行,严重威胁机组的安全、经济运行。

1 设备状况

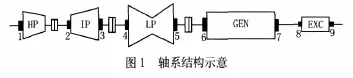

漳泽发电分公司6号机组为苏制K-215-130-1型凝汽式汽轮机,为单轴三缸双排汽、一次中间再热、冲动式机组。汽轮机轴系由高、中、低压转子,发电机转子,励磁机转子及9块轴瓦组成(如图1所示)。2003年5月,6号机组A级检修时进行了DCS改造,将调节系统改造为数字式电液调节系统(DEH),高压调门的开启顺序为1,3,4,2号;低压缸通流部分由德国西门子公司进行了增容改造。热段轴封供汽方式为自密封,冷段轴封供汽方式为本机除氧器自带。自A级检修后启动至2007年年底期间,6号机组运行状况良好。

2 故障情况

6号机组各瓦轴振正常运行维护值为小于150 μm。2007年12月前,6号机组运行稳定,没有出现过轴振异常增大的现象。2007年12月开始,6号机组1号瓦垂直轴振频繁增大,并伴随有2,3号瓦轴振及1,2,3号瓦轴承盖振动同时增大的现象。严重时1,2号瓦振动值达到满表值250 μm,使运行人员无法继续监视轴振变化,严重威胁机组的安全运行。每次被迫通过限制机组负荷来调整轴振,但效果不明显,振动值仍维持较高的水平。

3 故障原因分析

3.1 机组运行周期的影响

6号机组自2003年5月A级检修到2007年年底已运行4年6个月,期间进行过1次B级检修和3次C级检修,均未对高、中压缸进行揭缸检查、检修,致使未能及时发现并消除叶片、汽封、阻汽片等部件的冲刷、磨损、脱落现象,机组稳定运行环境恶化。这是造成6号机组轴振频繁增大的一个原因。

3.2 进汽方式的影响

6号机组轴振增大现象发生后,通过一段时间的观察调整发现,在顺阀状态175MW负荷以下,轴振比较稳定;如果继续增加负荷时,振动逐渐增大,这是因为此时4号高压调门正在逐渐开启。从圆周进汽角度分析,如图2所示,1,2号高压调门在上部,3,4号高压调门在下部,这时高压缸下部进汽量开始增大,使转子标高轻微上移,发生高压缸内部径向轻微碰磨以及汽封的动静磨擦,造成轴振增大,所以出现顺阀状态下不能带高负荷现象。采取解列4号高压调门且改为单阀运行方式后观察发现,满负荷时1,2,3号轴振较小。因为此时4号高压调门解列后,下部只有3号高压调门进汽,高压缸上部进汽量大(上部1,2号高压调门进汽),使转子向下轻微移动,汽缸内部及轴封处轻微碰磨消失。因为采用单阀运行方式节流损失大、不经济,试验结束后将高压调门的阀序改为1,3,2,4号,这样使得4号高压调门参与调整的机会减少,机组轴振得到良好控制。

3.3 运行参数的影响

实际观察发现,主蒸汽温度快速下降超过10℃时对轴振有一定影响。机组正常运行中主蒸汽温度下降较快时,转子会迅速收缩,造成了高压转子轴向间隙变小,发生轻微碰摩,引起轴振增大。这种情况下,也会使高压胀差向负值方向适量变化,极易造成机组滑停时高压缸负胀差超限。所以,每次机组滑停时,降温速度要控制得很慢。在一次B级检修中,对这种情况进行了调整,但效果不明显,没有彻底解决高压缸胀差值偏小问题。机组启动后满负荷运行时,高压缸胀差为0.76mm(修前为0.6 mm),该缺陷还需要进一步处理。

3.4 机组对外供汽的影响

汽轮机对外供汽取自高压缸排汽,满负荷时高压缸排汽参数为温度337℃、压力2.83MPa。汽轮机抽汽通过厂减器以后,压力降至0.4MPa~0.6 MPa,温度降至280℃~300℃,输入厂用蒸汽母管系统。每次轴振增大发生时,关小厂减器进汽调整门,使其开度由100%降至10%~20%,减少抽汽量,汽轮机轴振有下降趋势。这说明汽轮机大量对外供汽时会引起轴系不稳。

3.5 设备缺陷(包括设计缺陷)的影响

采取以上措施后,6号汽轮机1,2,3号瓦轴振得到了良好控制,但仍有增大现象。通过进一步观察分析发现,其原因是锅炉连排扩容器至除氧器管与冷段轴封供汽管距离太近,只有400mm(设计原因)。每次锅炉连排扩容器投运后,由于进入除氧器的蒸汽压力较高,造成除氧器水箱内局部汽水共腾,高负荷时更加明显,致使冷段轴封供汽温度由133℃降至101℃。因为除氧器内的饱和水(150℃),进入轴封管以后压力降低(轴封供汽压力只有0.06 MPa),对应的饱和水温下降至100℃左右,从而造成中、低压缸胀差向负值方向变化,引起轴系不稳,进而发生轴振增大现象。如果此时迅速全关连排扩容器进汽调整门,冷段轴封供汽温度回升至133℃后,1,2,3号瓦轴振逐渐恢复至正常。图3、图4为采取相应措施前后48 h内1,2,3号瓦轴振的对比曲线。可以看出,图4中的轴振明显好于图3。

4 采取措施

(1) 将汽轮机高压调门的开启顺序由1,3,4,2号改为1,3,2,4号。这样可使得4号高压调门参与调整的机会减少,始终保持高压缸上部进汽量大于下部进汽量,减小转子的上浮量,增加转子的稳定性,减小转子与汽缸、汽封的动静碰磨,从而更好地控制机组的振动。

(2) 针对投运连排扩容器时轴封供汽温度下降的现象,采取了开启轴封供汽管疏水,尽量保持除氧器低水位运行,发现轴振增大则迅速关小连排调整门等一系列手段,使6号机轴振增大问题得到了有效控制,轴振基本上稳定在90 μm以下。但是,这种临时措施会影响到锅炉连排扩容器的投运,使炉水品质受到一定影响,所以最终采取在连排来汽管与轴封供汽管之间加装600mm×400mm隔板的方式(如图5所示),较好地控制了轴封管带水现象的发生,使机组启动后各瓦轴振稳定在合格范围内,彻底消除了这一隐患。

(3) 机组运行中,保持主汽、再热汽参数稳定,特别是机组负荷变化、启停制粉系统、锅炉吹灰等工况下,应认真调整,避免汽温、汽压大幅波动。

(4) 在条件允许的情况下,尽量不投运6号机厂减器,而首先考虑投运其他机组厂减器。如果6号机厂减器在投运状态时,应保持调整门较小开度;发生轴振增大时,可以通过关小厂减器进汽调整门以减少机组抽汽量的方法来控制轴振增大。

5 结束语

分析了引起机组轴振增大的几个原因;在采取相应的措施后,机组轴振增大现象得到了控制。全国同类型机组有几十台,如有类似不安全现象,可进行检查,必要时进行技术改进。