SKS炼铅氧气底吹炉的分析

蒋爱华 ,杨双欢,梅炽,时章明 ,朱小军

(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;2. 湖南节能评价技术研究中心,湖南 长沙,410083)

自从蒸汽机被发明并被应用于各工业领域以来,人们对能源利用进行了大量分析和研究。为提高能量利用和转化效率、确定能量损失的性质、大小与分布,基于热力学理论对能量系统进行分析,称为能量系统的热力学分析。热力学分析方法一般可分为2种:热平衡方法和平衡方法,也称热力学第一定律方法与第二定律方法。热力学第一定律方法是以能量守恒和转换定律为基础,运用热平衡原理,以热效率为基本准则,分析系统的热力学完善性,在量方面揭示能量转换、传递、有效利用和损失情况,确定某个系统、设备的能量利用或转换效率。平衡分析法自 20世纪70年代能源危机以后逐步得到发展和应用,它是同时以热力学第一定律和热力学第二定律为依据,对能量的“量”和“质”进行统一的分析法,所依据的是能量中有效能即的平衡关系。热平衡分析方法不能揭示系统内部存在的能量“质”的贬值和耗散,不能深刻揭示能量损耗的本质,也不能科学地表征能量利用程度。与热平衡分析法相比,平衡分析法是更加完善、更加科学的热力系统分析方法,它能够揭示用能系统各环节的有效能损失(做功能力损失),进而对系统的热力学完善度进行判断,以评价用能的完善程度,找出损最大的环节和部位,为改造、优化系统和挖掘节能潜力指明方向[1]。分析已被国外学者广泛应用于冶金、电力、水泥等高耗能生产过程和设备的能量系统分析和评价[2-6],目前,分析已经成为评价1个行业、国家用能效率及可持续发展前景乃至地球环境资源状况的重要工具[7-9]。自20世纪90年代以来,分析法在我国逐渐得到应用和推广,目前已用于分析火电厂热力系统与设备、炼铁炉窑、制冷空调系统等领域中的能效状况和指导节能改造[10-12]。分析虽然在国内高能耗工业生产过程中得到高度关注和应用,但用于冶金工业的具体生产工序、设备的分析研究很少。在有色冶金炉窑特别是炼铅工序中的应用研究更少。铅冶炼行业是典型的传统高耗能行业,而对于炼铅企业,熔炼炉是企业的心脏,其工作状况的好坏直接关系到铅生产的质量、能源消耗和成本的高低。SKS炼铅法(即水口山炼铅法)为氧气底吹熔炼-鼓风炉还原炼铅法,是我国先进炼铅方法。SKS炼铅法的最大特点是解决了传统烧结过程中SO2烟气和铅尘严重污染环境的问题。富氧底吹炉是SKS炼铅工艺的核心设备,采用SKS法的炼铅企业,其节能工作必须以氧气底吹炉炼铅工序为重点来进行。因 此,采用分析方法对冶金工序能量利用情况进行分析,能够发现工序中不可逆损失较大的环节和设备,揭示其内、外部不可逆损失的机理,可为工序和炉子的进一步节能减排技术改造提供先进的理论和技术支撑,对降低SKS炼铅能耗和发展理论都具有重要意义。

1 SKS氧气底吹炉的平衡计算

1.1 底吹炉熔炼系统分析模型

采用SKS法炼铅,铅精矿的氧化熔炼是在底吹炉中完成的。底吹炉炉内过程是涉及多种不可逆因素的化学反应过程。炉内情况复杂,在底吹炉连续生产中,既有铅精矿、铅烟尘、溶剂等固态物质的输入,又有液态铅水、高铅渣和烟尘、烟气的输出。底吹炉处于复杂的固相、液相和气相3相流动的状态。在正常运行工况下,底吹炉可以看作是 1个稳定流动的开口系统。

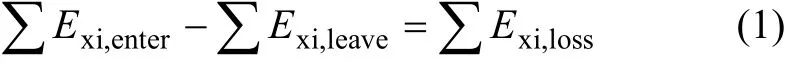

式中:∑ Exi,enter为进入底吹炉的各项的总和,kJ;∑ Exi,leave为离开底吹炉的各项的总和,kJ;∑ Exi,loss为炼铅过程中各项内部损失之和,kJ。式(1)中的损失包括化学反应、不完全燃烧和其他不可逆性如温差传热等造成的损失。

图1 SKS氧气底吹炉平衡图Fig.1 Exergy balance on oxygen bottom blown furnace in SKS

1.2 底吹炉效率计算模型

1.3.1 基本假设

假设输入、输出底吹炉的矿料、粗铅水、高铅渣、烟尘等载能体为多种成分组成的理想熔体,富氧空气及底吹炉烟气为理想气体混合物。

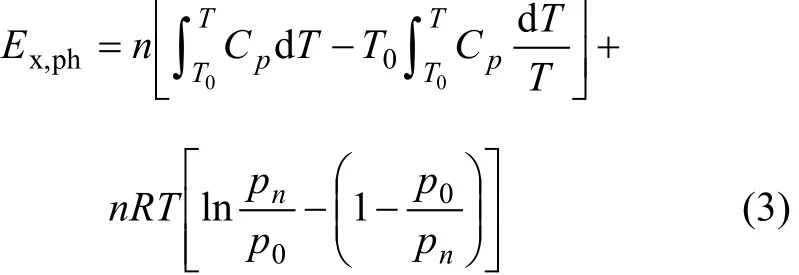

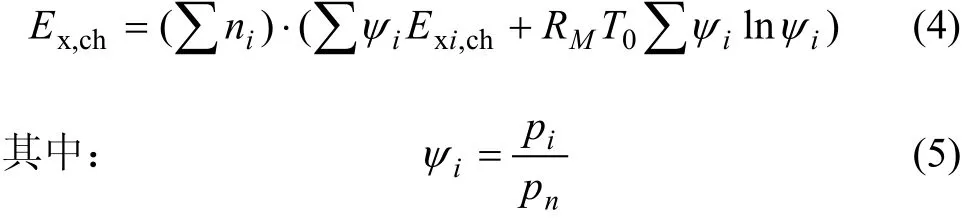

式中:Ex,ph为理想气体物理,kJ;n为气体的物质的量,mol;Cp为气体的比定压摩尔热容,kJ/(mol·K);T为气体的热力学温度,K;pn为气体压力,Pa;R为摩尔气体常数,R=8.314 J/(mol·K)。

Ex,ch为理想混合气体的总化学,kJ;ni为各组元气体的物质的量,mol;Exi,ch为各组元的标准化学,kJ/mol;ψi为各组元气体在混合气体中的物质的量;pi为混合气体中各组元的分压力,Pa。

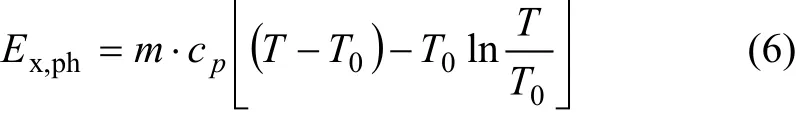

式中:Ex,ph为混合熔体的总物理,kJ;m为熔体质量,kg;cp为熔体的比定压质量热容,kJ/(kg·K)。

式中:Ex,ch为理想混合熔体的总化学,kJ;Exi,ch为熔体各组元的标准化学,kJ/mol;ni为熔体各组元的物质的量,mol。

式中:Ex,Q为热量,kJ;Ti为底吹炉外壁某区域平均温度,K;Qi为炉外壁某区域的散热量,kJ。

1.4 底吹炉平衡计算结果

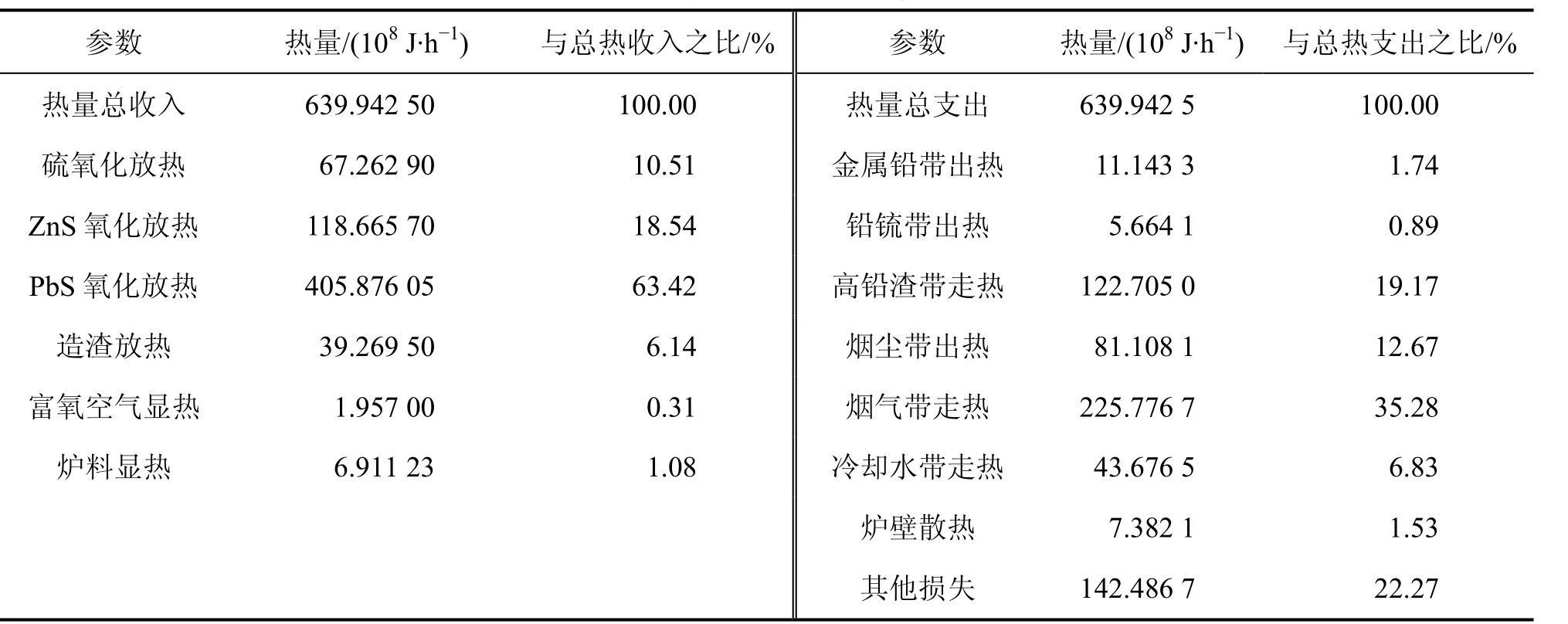

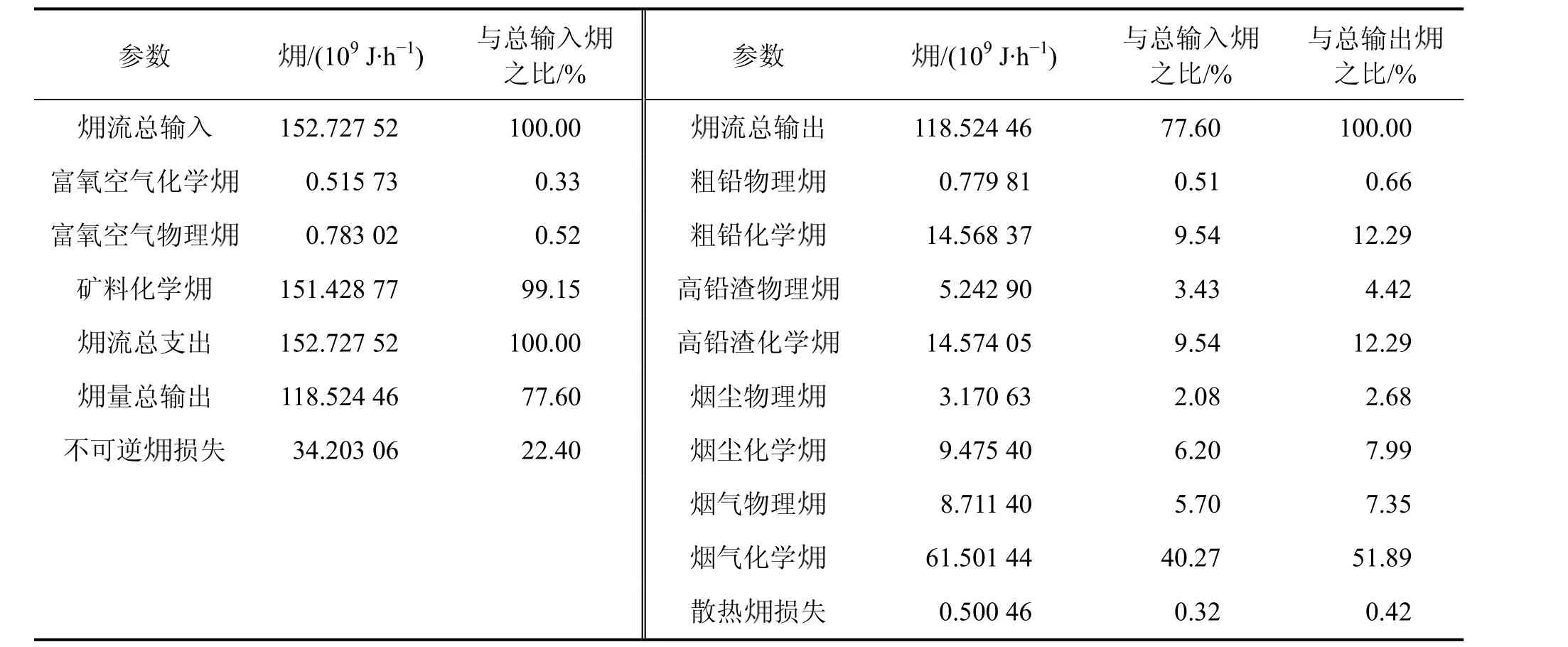

为使计算结果更准确,以SKS底吹炉正常运行2个周期(4 h)为计算基准,根据实测数据对底吹炉进行物料平衡计算。在物料平衡分析基础上所得SKS氧气底吹炉能量平衡计算结果见表1[15]。在文献[15]中的物料平衡和热平衡分析的基础上,对SKS氧气底吹炉进行平衡计算,忽略量非常小的冷却水和铅锍的,所得分析结果如表2所示。

1.5 底吹炉效率

表1 SKS氧气底吹炉能量平衡计算结果Table 1 Calculation results of energy balance on oxygen bottom blown furnace in SKS

表2 SKS氧气底吹炉平衡结果Table 2 Datasheet of exergy balance on oxygen bottom blown furnace in SKS

表2 SKS氧气底吹炉平衡结果Table 2 Datasheet of exergy balance on oxygen bottom blown furnace in SKS

参数/(109 J·h-1) 与总输入之比/% 参数/(109 J·h-1) 与总输入之比/%与总输出之比/%流总输入 152.727 52 100.00流总输出 118.524 46 77.60 100.00富氧空气化学富氧空气物理矿料化学0.515 73 0.33 粗铅物理0.783 02 0.52 粗铅化学151.428 77 99.15 高铅渣物理0.779 81 0.51 0.66 14.568 37 9.54 12.29 5.242 90 3.43 4.42流总支出 152.727 52 100.00 高铅渣化学量总输出 118.524 46 77.60 烟尘物理不可逆损失 34.203 06 22.40 烟尘化学烟气物理烟气化学14.574 05 9.54 12.29 3.170 63 2.08 2.68 9.475 40 6.20 7.99 8.711 40 5.70 7.35 61.501 44 40.27 51.89散热损失 0.500 46 0.32 0.42

2 SKS底吹炉平衡计算结果及应用分析

由表1可知:炉子的绝大部分热量(98%以上)收入来自炉内的化学反应过程,热平衡分析不能揭示外界投入能量实际利用情况;据热效率的定义,底吹炉有效利用的热量应该是表1中粗铅、铅锍和高铅渣等产品离开炉子时含有的占总收入能量的 21.8%,但这部分热能将会随产品冷却降温到环境温度而全部消失。从表2可以看出:底吹炉的99.15%的来自入炉矿料的化学,显示了外界的能量随物质的投入情况;而底吹炉的输出产品粗铅、铅锍和高铅渣的化学是贮存在物体内部的有效能,不会随着温度降低而消失。因此,对于底吹炉这类有色冶金炉窑来说,热平衡计算分析虽然有必要,但热效率已经没有实际意义,效率更能反映炉子的能量利用状况。

3 结论

(2) 对于类似SKS底吹炉无需燃料投入或少量投入的冶金炉窑,热平衡分析不能准确反映物质能量的投入、支出状况,热效率没有实际意义,而效率更能反映炉子的能量和物质有效利用状况。

(3) 对于类似SKS氧气底吹炉的有色冶金炉窑,热平衡计算仍然是必要的,但热、分析之间没有大的相关性,将出现总流量远远大于总热流量的现象,这说明平衡分析能够更好地反映SKS氧气底吹炉等有色冶金炉窑的物质流和能量流的本质,因此,在冶金炉窑能量系统的分析中,需充分利用平衡分析方法。

[2] Bisso G. Exergy method for efficient energy resource use in the steel industry[J]. Energy, 1993, 18(9): 971-985.

[3] Vladimir S, Sergey S. Energy use efficiency of metallurgical Processes[J]. Energy Conservation and Management, 1998,39(16/18): 1803-1809.

[4] Verkhivker G P, Kosoy B V. On the exergy analysis of power plants[J]. Energy Conservation and Management, 2001, 42(18):2053-2059.

[5] Rasul M G, Widianto W, Mohanty B. Assessment of the thermal performance and energy conservation opportunities of a cement industry in indonesia[J]. Applied Thermal Engineering, 2005,25(17/18): 2950-2965.

[6] Camdali U, Erisen A, Celen F. Energy and exergy analyses in a rotary burner with pre-calcinations in cement production[J].Energy Conversion and Management, 2004, 45(18/19):3017-3031.

[7] Utlu Z, Hepbasli A. Analysis of energy and exergy use of the Turkish residential-commercial sector[J]. Building and Environment, 2005, 40(5): 641-655.

[8] Utlu Z,Hepbasli A. Assessment of the Turkish utility sector through energy and exergy analyses[J]. Energy Policy, 2007,35(10): 5012-5020.

[9] Hermann W A. Quantifying global exergy resources[J]. Energy,2006, 31(12): 1685-1702.

[10] 张晓晖, 杨茉, 卢玫, 等. 火电厂热力系统分析计算研究[J].动力工程, 2004, 24(5): 703-707.ZHANG Xiao-hui, YANG Mo, LU Mei, et al. Research on exergy analysis computation of coal-fired unit thermal system[J].Power Engineering, 2004, 24(5): 703-707.

[11] 吴复忠, 蔡九菊, 张琦, 等. 炼铁系统的物质流和能量流的分析[J]. 工业加热, 2007, 36(1): 15-18.WU Fu-zhong, CAI Jiu-ju, ZHANG Qi, et al. Exergy analysis of energy and materials flows in the system of iron-making plants[J]. Industrial Heating, 2007, 36(1): 15-18.

[12] 甄志, 崔晓钢, 陈鸿伟, 等.分析方法及在工程领域中的应用[J]. 电力科学与工程, 2003(1): 62-65.ZHEN Zhi, CUI Xiao-gang, CHEN Hong-wei, et al. Exergy analysis method and its application[J]. Electric Power Science and Engineering, 2003(1): 62-65.

[13] 朱自强, 徐汛. 化工热力学[M]. 2版. 北京: 化学工业出版社,1995: 231-278.ZHU Zi-qiang, XU Xun. Chemical engineering thermodynamics[M]. 2nd ed. Beijing: Chemical Industry Press,1995: 231-278.

[14] 吴存真, 张诗针, 孙志坚. 热力过程()分析基础[M]. 杭州:浙江大学出版社, 2000: 55-74.WU Cun-zhen, ZHANG Shi-zhen, SUN Zhi-jian. Elements of exergy analysis on thermal process[M]. Hangzhou: Zhejiang University Press, 2002: 55-74.

[15] 杨双欢, 蒋爱华, 时章明, 等. SKS炼铅底吹炉热平衡测试与节能措施研究[J]. 冶金能源, 2009, 28(6): 50-53.YANG Shuang-huan, JIANG Ai-hua, SHI Zhang-ming, et al.Thermal balance test and energy saving measures research for bottom blown furnace of SKS[J]. Energy for Metallurgical Industry, 2009, 28(6): 50-53.