纳米二硫化钨颗粒的分散稳定性

石琛,毛大恒,毛向辉

(1. 中南大学 机电工程学院,湖南 长沙,410083;2. 长沙晟大润滑材料科技有限公司,湖南 长沙,410083)

二硫化钨颗粒是一种新型润滑减摩材料,具有优良的润滑特性,是科学界公认的摩擦润滑效果最好的原材料之一。二硫化钨在大气中分解温度为510 ℃,在 425 ℃以下可长期润滑,而真空中分解温度可达1 150 ℃,且其抗极压强度达21 MPa,抗辐射性亦强于石墨、二硫化钼,不仅适用于通常润滑条件,而且可以用于高温、高压、高真空、高负荷、有辐射及有腐蚀性介质等苛刻的工作环境中,因此,一直作为高性能固体润滑材料用于航空、航天、军事等高科技领域[1-2]。近年来,国内部分科研人员将超细二硫化钨粉末应用于润滑脂中以制备高温极压润滑脂,取得了很好的效果[3-4],但至今国内外很少有研究人员将二硫化钨颗粒应用到润滑油中。而具有与二硫化钨性质与结构相似的二硫化钼在国外已被广泛应用于润滑油中,如美国 PetrolMoly公司开发的含二硫化钼粉末的PetrolMoly环保节能发动机油已被联合国指定为向成员国推荐的125项新技术、新产品之一推广使用[5-6]。石琛等[7-8]经实验研究发现:二硫化钨润滑性能比二硫化钼的优,并且二硫化钨颗粒的加入可以明显延长润滑油的寿命。因此,将二硫化钨颗粒应用到润滑油中并制备出环保节能发动机油对汽车行业的节能减排具有非常积极的意义。但是,由于二硫化钨超细颗粒具有密度较高以及尺寸小、比表面积大、比表面能高的特点,颗粒表面活性高,表现出很强的团聚现象,从而限制了二硫化钨在润滑油中的应用[9]。目前,国内外科研人员主要从分散手段与颗粒表面改性2个方面来提高超细粉末在液体介质中的分散稳定性[10-11]。本文作者采用多能场作用下的湿法粉碎法制备一种纳米二硫化钨颗粒,并采用超声波分散、机械搅拌分散和颗粒表面修饰三者相结合的方法来提高纳米二硫化钨颗粒在润滑油中的分散稳定性,研究分散条件、分散步骤、分散效果和分散机理,最后考察稳定分散于润滑油中的纳米二硫化钨颗粒对磨损表面的修复效应。

1 纳米二硫化钨颗粒的制备

二硫化钨晶体的微观结构是一个具有六方晶系的层状中空球体,其表面以S-W-S分子团形成六方形网络,层间以范德瓦尔斯力连接,这种弱结合力在层间容易被剪切,表现为摩擦因数低;而通过扫描电子显微镜(SEM)观察可知,二硫化钨颗粒呈片层状,层面十分光滑,长宽远大于厚度,层与层之间容易发生滑移,表现为摩擦因数低[12],因此,二硫化钨颗粒在润滑过程中微观上是一个性能稳定、优质低耗的润滑体系。实验研究表明:二硫化钨颗粒粒度越小,其在摩擦副表面的吸附性越好,则润滑效果越好[13]。

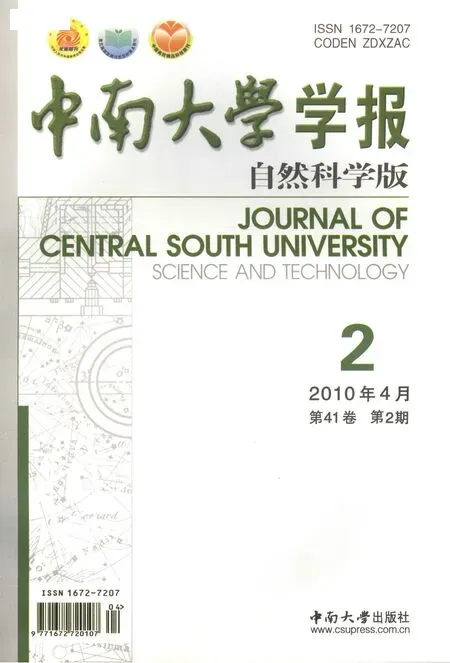

二硫化钨颗粒粉碎前后的微观形貌如图1所示。从图1可见:采用施加外能场的方式粉碎微米级二硫化钨颗粒的效果很明显,并且采用多能场复合作用粉碎效果更好。因此,在优化工艺参数后采用多能场复合作用下的湿法粉碎法制备出纳米二硫化钨颗粒,平均粒径为100 nm,其微观结构如图1(c)所示。从图1(c)可见:颗粒仍保持很好的片层结构,但颗粒粒度的减少造成颗粒表面能增大,从而使得颗粒间的相互作用力增强,团聚现象非常明显。

图1 二硫化钨颗粒的微观结构Fig.1 Microcosmic appearance of tungsten disulfide particulates

2 纳米二硫化钨颗粒的分散

采用超声分散、机械搅拌分散和颗粒表面修饰三者相结合的方式来提高纳米二硫化钨颗粒在润滑油中的分散稳定性,并评价分散效果,探讨纳米二硫化钨颗粒在润滑油中的稳定分散机理。

2.1 分散条件

2.1.1 基础油

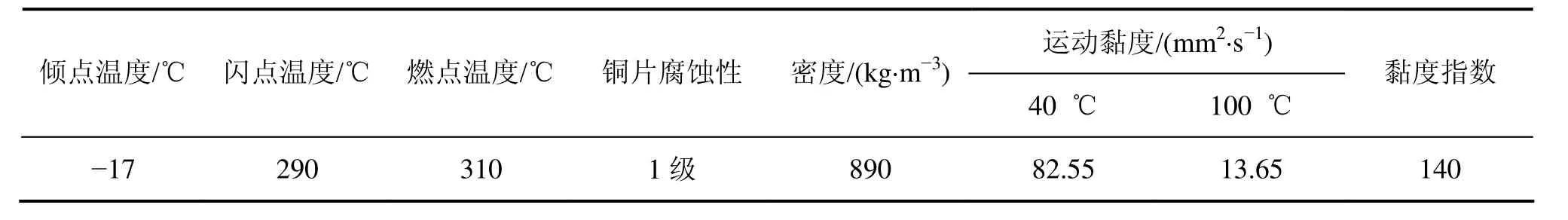

润滑油的运动黏度不同会导致固体颗粒在不同润滑油中的分散稳定性不同[14],因此,经多次对比实验分析后,配制出一种性能优良的基础油,其具体性能如表1所示。

2.1.2 表面修饰剂

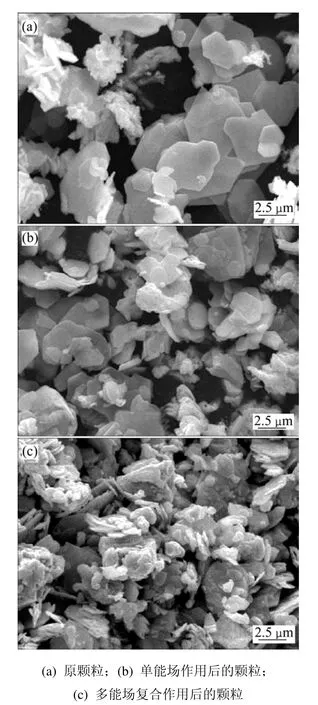

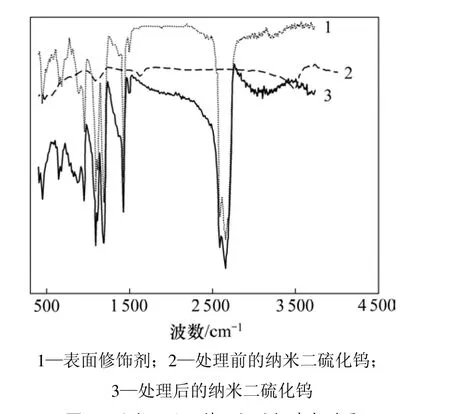

考虑到对纳米二硫化钨颗粒进行表面修饰是处于强超声波的作用下,强超声波产生的局部高温高压可能破坏表面修饰剂的结构,因此,经对比分析后选用了一种耐高温的带有长链基团的丁二酰亚胺类高分子表面修饰剂,其红外光谱如图2所示。从图2可知:强超声波作用前后表面修饰剂的特征吸收峰未发生变化,表明强超声波并未引起该表面修饰剂结构的变化,从而不会影响其性能。

图2 表面修饰剂的红外光谱图Fig.2 Infra-red spectrogram of surface modifier

2.1.3 分散设备

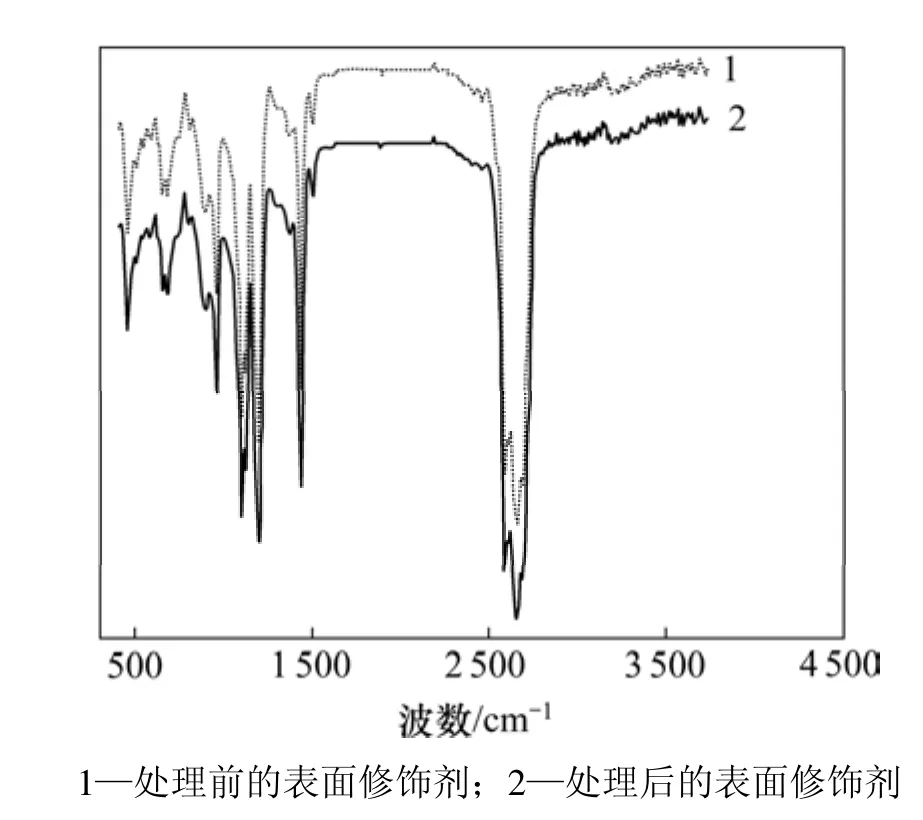

为了将超声分散、机械搅拌分散和颗粒表面修饰三者相结合,自行设计研制出1台超声分散装置,其三维示意图如图3所示。根据相关研究,超声波在低频时易于产生空化作用,高频时易于产生共振作用[15],因此,本装置中采用低频高功率超声波(频率为20 kHz,功率为200 W)。

图3 超声分散装置三维示意图Fig.3 Three-dimensional sketch map of ultrasonic dispersing equipment

2.2 分散步骤

将纳米二硫化钨颗粒、表面修饰剂按一定比例混合装入料斗,开启装置,作用一定时间后即得到表面修饰后的纳米二硫化钨颗粒;取出物料并清洗料斗后,将表面修饰后的纳米二硫化钨颗粒与基础油按质量比1∶99装入料斗,开启装置,处理一定时间后即可得到均匀分散的纳米二硫化钨润滑油。

2.3 分散效果的表征与分析

为了评价纳米二硫化钨颗粒在润滑油中的分散效果,采用沉降法、粒度分布法和显微镜法进行表征。稳定时间为经离心沉降后液面出现明显分层的时间,平均粒度为激光衍射粒度。

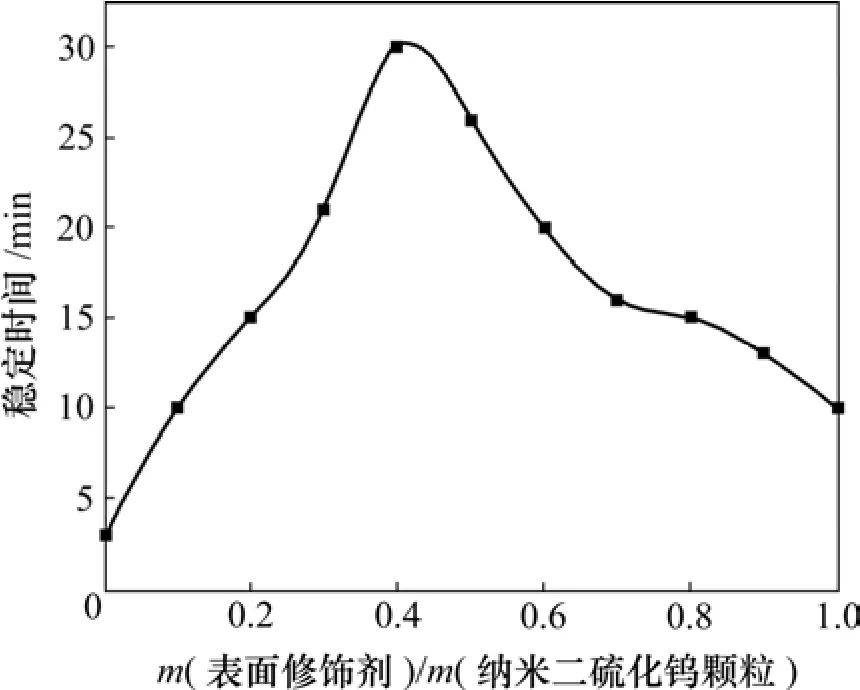

表面修饰剂用量对颗粒分散稳定性的影响如图4所示,可见:随着表面修饰剂和纳米二硫化钨颗粒质量比的增大,颗粒在润滑油中的稳定时间先增大后降低,在质量比达到0.4时,稳定时间最长。这主要是因为随着表面修饰剂用量的增大,纳米二硫化钨颗粒表面逐渐被修饰,从而阻止了颗粒间的团聚,使得颗粒在润滑油的分散稳定性提高;而当表面修饰剂用量超过一定值时,表面修饰剂过剩造成絮凝,从而使得颗粒团聚加剧。因此,在对纳米二硫化钨颗粒进行表面修饰时,表面修饰剂与纳米二硫化钨颗粒的质量比为0.4~0.5最佳。

表1 基础油性能参数Table 1 Performance parameters of base oil

图4 悬浮颗粒稳定时间随表面修饰剂用量的变化曲线Fig.4 Variation of stabilizing time of particulates in base oil with surface modifier’s content

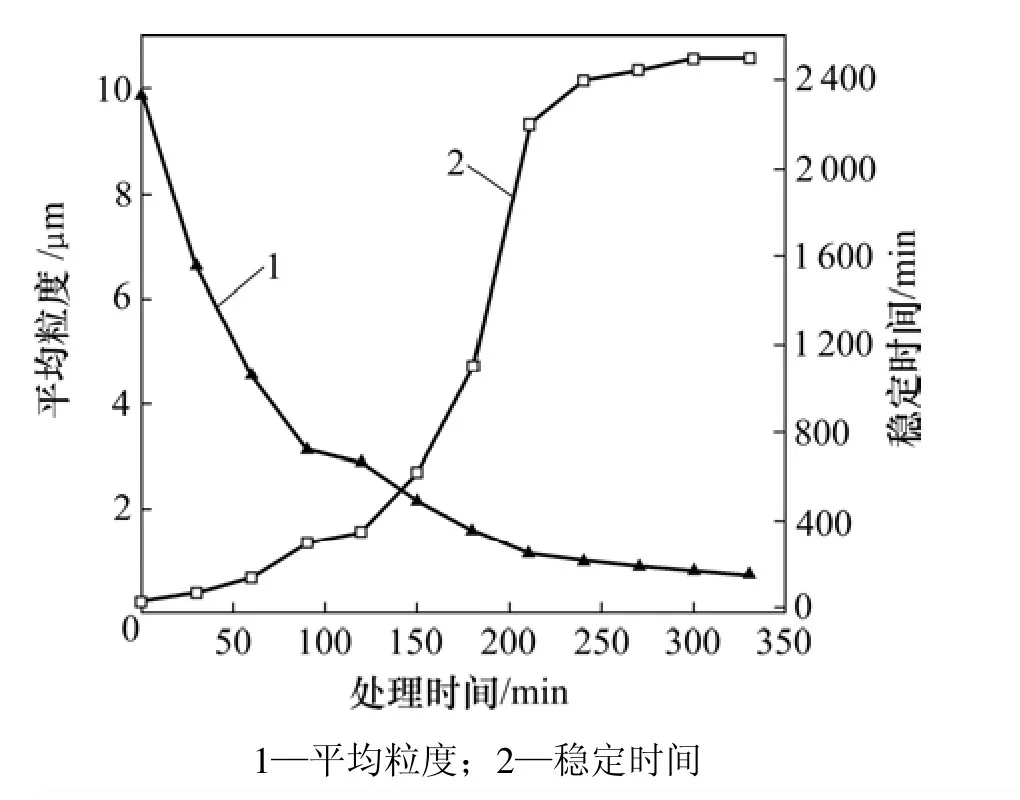

引入超声分散与机械搅拌处理对颗粒分散稳定性的影响如图5所示。从图5可知:未经处理时,润滑油中悬浮颗粒的平均粒度达10 μm,表明纳米二硫化钨颗粒发生了明显的团聚;但随着处理时间的增加,悬浮颗粒的平均粒度明显减小,5.5 h后平均粒度达到了1 μm以下,表明超声波与机械搅拌使纳米二硫化钨颗粒的团聚由大变小,且其最小团聚粒度甚至接近于原生颗粒粒度,而根据斯托克斯定律,超细颗粒在液体介质中的沉降速度与颗粒粒度的平方成正比[16],纳米二硫化钨颗粒团聚体粒度的显著减小极大地提高了纳米二硫化钨在润滑油中的分散稳定性。

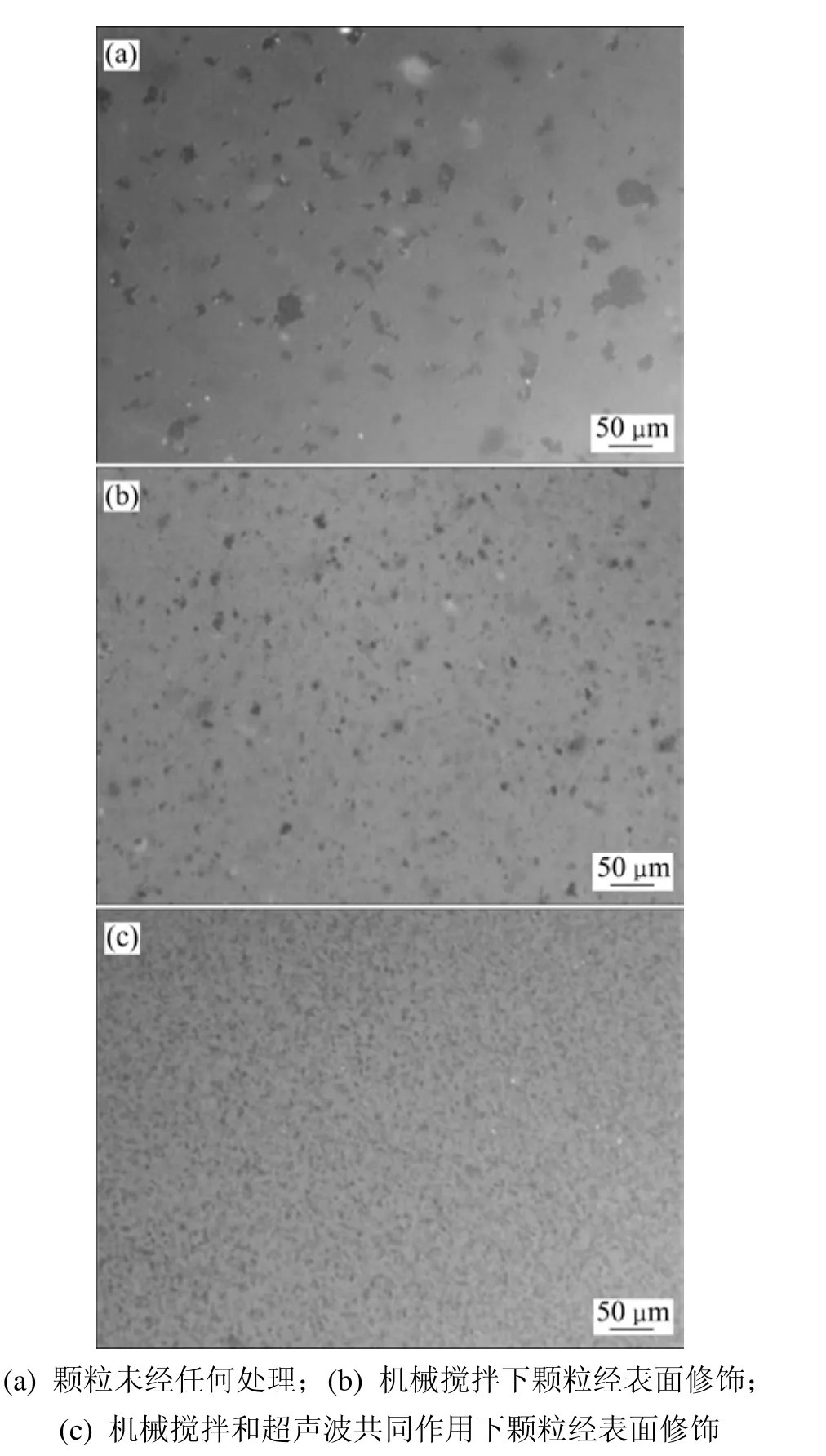

纳米二硫化钨颗粒在润滑油中的分散情况如图 6所示。从图6可见:未经任何处理的纳米二硫化钨颗粒直接加入润滑油中后出现许多大的团聚体,在机械搅拌作用下,经表面修饰剂修饰后的颗粒在润滑油中虽然没有形成大的团聚体,但仍有许多较明显的团聚体,这主要是由于机械搅拌并没有使团聚体明显解团聚,表面修饰剂只是修饰了那些具有较大粒度的二次团聚体,而引入超声波后,超声波的空化作用能产生局部高温高压,打破颗粒团聚,团聚体粒度明显减小,再经表面修饰剂修饰后,纳米二硫化钨颗粒均匀分散在润滑油中(图6(c))。

图5 悬浮颗粒平均粒度与稳定时间随处理时间的变化曲线Fig.5 Variation of mean diameter and stabilizing time of particulates in base oil with treating time

图6 纳米二硫化钨颗粒在润滑油中的分散情况Fig.6 Dispersing situation of nano-tungsten disulfide in base oil

综上可知:在机械搅拌和超声波共同作用下,采用表面修饰剂对纳米二硫化钨颗粒进行表面修饰,可使纳米二硫化钨颗粒均匀且稳定地分散在润滑油中。

2.4 分散机理探讨

纳米颗粒尺寸小,比表面积大,位于表面的原子数量大。这些原子缺少临近配位的表面原子,极不稳定,很容易与其他原子结合,表现出很高的表面活性,从而造成非常明显的颗粒团聚[10]。因此,分散问题成为纳米颗粒制备和应用中的主要难题。

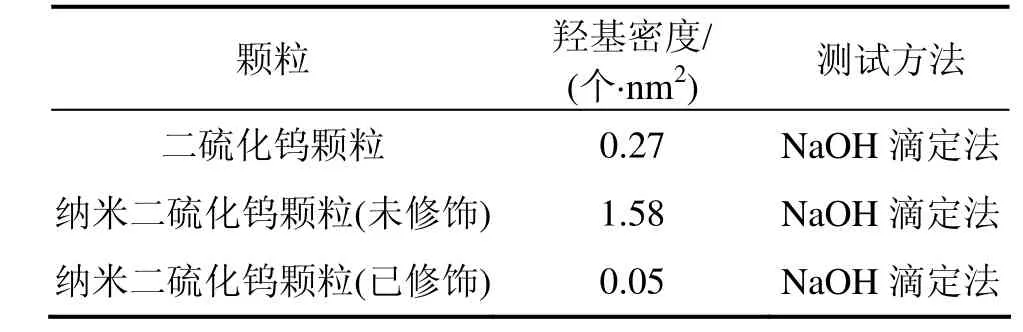

二硫化钨颗粒在被粉碎制得纳米二硫化钨颗粒后,颗粒表面向外的一侧没有近邻原子,表面原子有一部分化学键成悬空键,因而有剩余成键能力,极易与其他原子结合,而颗粒粉碎是在去离子水中进行,因此,纳米二硫化钨颗粒表面的阳离子趋向于与水分子作用以补偿它不饱和的配位数,即颗粒表面羟基化。二硫化钨颗粒表面羟基密度对比结果如表2所示。从表2可见:经NaOH滴定测得粉碎后得到的纳米二硫化钨颗粒表面羟基数明显增加,颗粒表面形成的羟基极易相互作用形成氢键而造成颗粒团聚,且颗粒表面羟基化使得纳米二硫化钨颗粒表现出很强的亲水性,从而难以在润滑油中浸润和分散。在强超声波和机械搅拌作用下,采用表面修饰剂对纳米二硫化钨颗粒进行表面修饰,然后经抽滤、石油醚清洗和真空干燥后,采用NaOH滴定法测定颗粒表面羟基数,发现被修饰后的纳米二硫化钨颗粒表面羟基数明显减少。纳米二硫化钨颗粒的红外光谱图如图7所示。分析图7发现:处理前的纳米二硫化钨颗粒在波数为 3 500 cm-1和1 600 cm-1附近均出现了羟基的特征吸收峰,而处理后的纳米二硫化钨颗粒在波数为3 500 cm-1和1 600 cm-1附近均未出现羟基的特征吸收峰,但在其他位置出现了与表面修饰剂相似的长链官能团的特征吸收峰,这表明经表面修饰后纳米二硫化钨颗粒表面的羟基已被表面修饰剂中的长链亲油基团所取代。

表2 二硫化钨颗粒表面羟基密度对比Table 2 Density contrast of hydroxide radicals on nano-tungsten disulfide particulates’ surfaces

图7 纳米二硫化钨颗粒的红外光谱图Fig.7 Infra-red spectrogram of nano-tungsten disulfide

因此,在超声波和机械搅拌的作用下,纳米二硫化钨颗粒团聚体被粉碎,同时颗粒表面被活化,与表面修饰剂发生化学反应,使得大量长链亲油基团取代表面羟基而吸附在颗粒表面,而这些长链亲油基团在润滑油中充分伸展,形成位阻层,阻碍颗粒的碰撞团聚和重力沉降,从而使得纳米二硫化钨颗粒可以均匀并稳定地分散在润滑油中。

3 纳米二硫化钨颗粒对磨损表面的修复效应

为考察纳米二硫化钨颗粒在润滑油中的应用效果,在四球摩擦试验机上研究了室温下稳定分散在润滑油中的纳米二硫化钨颗粒对磨损表面的修复效应,所施加负载为392 N,转速为1 450 r/min,钢-钢摩擦时间为10 min。钢球磨损表面如图8所示。从图8可知:基础油修复的表面犁沟明显加深,并且出现大片撕裂区,表明基础油对磨损表面没有任何修复作用,而含纳米二硫化钨油修复的表面很平整,没有明显的犁沟,表明纳米二硫化钨颗粒对原始磨损表面起到了很好的修复效应。在392 N负载下摩擦因数随时间的变化曲线如图9所示。从图9可知:纳米二硫化钨颗粒的加入可以使摩擦因数随时间呈现下降趋势,有利于润滑油对摩擦副表面的保护。由此可知:纳米二硫化钨颗粒能在磨损表面形成有效的保护膜,防止其受到进一步磨损,并且能填补凹坑,起到对磨损表面的修复作用。

图8 钢球磨损表面Fig.8 Abrasive surfaces of worn spot of steel balls

图9 392 N负载下摩擦因数随时间的变化曲线Fig.9 Variation of friction coefficients with time under 392 N

4 结论

(1) 采用多能场作用下的湿法粉碎法制备出纳米二硫化钨颗粒,并通过超声分散、机械搅拌分散和颗粒表面修饰三者相结合的方法来提高纳米二硫化钨颗粒在润滑油中的分散稳定性,从沉降速度、粒度分布和微观形貌看,该方法分散效果明显,有效解决了颗粒团聚的问题,使得纳米二硫化钨颗粒能均匀且稳定地分散于润滑油中。

(2) 在超声波和机械搅拌作用下,纳米二硫化钨颗粒团聚体被粉碎,表面修饰剂与颗粒表面羟基作用,使颗粒表面吸附大量长链亲油基团。这些长链亲油基团充分伸展于润滑油中,并形成位阻层,阻碍颗粒的碰撞团聚和重力沉降,因而,使纳米二硫化钨颗粒能稳定分散于润滑油中。

(3) 稳定分散于润滑油中的纳米二硫化钨颗粒可以在磨损表面形成有效的保护膜,能对磨损表面起很好的修复作用。

[1] Prasad S V, Mcdevitt N T, Zabinski J S. Tribology of tungsten disulfide-nanocrystalline zinc oxide adaptive lubricant films from ambient to 500 ℃[J]. Wear, 2000, 237(2): 186-196.

[2] Masanori I, Shuichiro W, Junichi N, et al.Superlow friction of WS2coatings in ultrahigh vacuum at low temperature[C]//2005 World Tribology Congress III. Proceedings of the World Tribology Congress III-2005. New York: American Society of Mechanical Engineers, 2005: 931-932.

[3] 熊文, 毛大恒, 吴尔京. 二硫化钨在高温锂基润滑脂中摩擦性能的研究[J]. 润滑与密封, 2005, 13(2): 107-109.XIONG Wen, MAO Da-heng, WU Er-jing. Study of tribological characteristics of WS2in high temperature lubricating grease[J].Lubrication Engineering, 2005, 13(2): 107-109.

[4] FENG Hao, MAO Da-heng, SUN Xiao-ya. Preparation of hyperthermal lithium complex grease[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(6): 1361-1366.

[5] Cornitius T. Solid lubricants-solid hold in global industry[J].Lubricants World, 2003, 13(9): 28-31.

[6] Gaskell A. Molybdenum disulfide: New life for old technology[J]. Lubricants World, 2003, 13(1): 40-43.

[7] 石琛, 毛大恒, 俸颢. 超细二硫化钨粉末在汽油机油中的摩擦学性能研究[J]. 中国钨业, 2006, 21(3): 40-44.SHI Chen, MAO Da-heng, FENG Hao. Study on tribological characteristics of ultrafine WS2powders in petrol engine oil[J].China Tungsten Industry, 2006, 21(3): 40-44.

[8] SHI Chen, MAO Da-heng, FENG Hao. Preparation of tungsten disulfide motor oil and its tribological characteristics[J]. Journal of Central South University of Technology, 2007, 14(5):673-678.

[9] 崔洪梅, 刘宏, 王继扬, 等. 纳米粉体的团聚与分散[J]. 机械工程材料, 2004, 28(8): 38-41.CUI Hong-mei, LIU Hong, WANG Ji-yang, et al. Agglomeration and disperasion of nano-scale powders[J]. Materials For Mechanical Engineering, 2004, 28(8): 38-41.

[10] 宋晓岚, 王海波, 吴雪兰, 等. 纳米颗粒分散技术的研究与发展[J]. 化工进展, 2005, 24(1): 47-52.SONG Xiao-lan, WANG Hai-bo, WU Xue-lan, et al. Research and development of dispersion technique for nanoparticles[J].Chemical Industry and Engineering Progress, 2005, 24(1):47-52.

[11] 薛茹君, 吴玉程. 硅烷偶联剂表面修饰纳米氧化铝[J]. 应用化学, 2007, 24(11): 1236-1239.XUE Ru-jun, WU Yu-cheng. Surface modification of nano-alumina with silane coupling agent[J]. Chinese Journal of Applied Chemistry, 2007, 24(11): 1236-1239.

[12] 孙克辉, 韦钦, 罗文东, 等. 纳米WS2固体润滑材料的制备与微观结构分析[J]. 矿冶, 2001, 10(1): 46-48.SUN Ke-hui, WEI Qin, LUO Wen-dong, et al. Preparation and microstructure analysis of nano WS2solid lubricating material[J].Mining and Metallurgy, 2001, 10(1): 46-48.

[13] 李长生, 于云, 刘艳清, 等. WS2纳米颗粒的合成及摩擦学性能研究[J]. 无机化学学报, 2008, 24(2): 275-279.LI Chang-sheng, YU Yun, LIU Yan-qing, et al. Synthesis and tribological properties of WS2nanoparticles[J]. Chinese Journal of Inorganic Chemistry, 2008, 24(2): 275-279.

[14] 石琛, 毛大恒. 半合成发动机油基础油调配的仿真研究[J].润滑油, 2006, 21(6): 28-32.SHI Chen, MAO Da-heng. Simulation study on the formulation of the base oil of semisynthetic engine oil[J]. Lubricating Oil,2006, 21(6): 28-32.

[15] 毋伟, 陈建峰, 卢寿慈. 超细粉体表面修饰[M]. 北京: 化学工业出版社, 2004: 29-30.WU Wei, CHEN Jian-feng, LU Shou-ci. Surface modification of ultrafine powders[M]. Beijing: Chemical Industry Press, 2004:29-30.

[16] 俞康泰, 范明锋, 陈龙, 等. 沉降法测定色料颗粒分布的研究[J]. 中国陶瓷工业, 2001, 8(1): 1-4.YU Kan-tai, FAN Ming-feng, CHEN Long, et al. Study on particle distribution of pigment by sedimentation process[J].China Ceramic Industry, 2001, 8(1): 1-4.