电沉积Cr/ZrO2复合镀层的结构和摩擦性能

舒绪刚,何湘柱,黄慧民,李大光,谢绍俊,雷华山,赵国鹏

(1. 仲恺农业工程学院 化学化工学院,广东 广州,510225;2. 广东工业大学 轻工化工学院,广东 广州,510006;3. 广州市二轻工业科学技术研究所,广东 广州,510663)

耐磨性镀铬(硬铬)由于具有较高的硬度、较强的结合力以及较低分子摩擦因数而广泛应用于机械零件表面,以提高其耐磨和耐蚀性能[1]。但在电镀过程中,废水中6价铬对环境造成严重的污染,各国都限制6价铬的使用,研究替代6价铬电镀工艺,其中3价铬镀铬工艺被认为是最有效的。3价铬电镀装饰性铬工艺已有工业化生产的报道,但是,3价铬镀硬铬工艺还不成熟[2-4]。近年来,对复合镀层的研究[5]表明:在镀液中加入 ZrO2,CeO2[6]和 Al2O3[7]等微粒,用复合电沉积技术将固体微粒与基质金属共沉积在零件表面形成复合镀层,可以有效地改善镀层的表面状态,提高其硬度和耐磨性等。本文作者尝试在3价铬镀液中添加 ZrO2纳米微粒,采用复合电沉积技术制备Cr/ZrO2纳米复合镀层,研究 ZrO2纳米微粒复合量对镀层表面形貌和结构的影响,并将该镀层与传统3价铬镀层的结构与耐磨性进行了比较。

1 实验

1.1 Cr/ZrO2纳米复合镀层的制备

以工业紫铜片试样为阴极,工作面积为20 mm×20 mm,非工作区域用AB胶绝缘,以大面积DSA为阳极,所用电镀槽为自制的体积为500 mL、底面积为8 cm×10 cm有机玻璃方形槽,电镀液组成主要为[8]:0.5 mol/L CrCl3,0.6 mol/L Glycine,0.5 mol/L AlCl3,10 g/L ZrO2。所有试剂均为化学纯,采用的高分子聚电解质分散剂为自制,电沉积过程中用磁力搅拌器搅拌镀液,控制电流密度15 A/dm2左右,温度为20 ℃左右。

1.2 测试方法

使用FEI-XL30环境扫描电子显微镜观察镀层表面形貌,用扫描电镜附属 EDS 能谱仪测定镀层断面成分和分布;采用Y-4Q型全自动X线衍射仪进行镀层结构分析,衍射源为铜靶(Cu Kα=0.154 06 nm),扫描角度 10°~90°,扫描速度为 0.1 (°)/s,扫描步宽为 0.1,管流为25 mA,管压为40 kV;用WTM-2E型可控气氛微型摩擦磨损试验仪测定涂层样品的摩擦因数,主轴转速为300 r/min,对磨件采用直径<3 mm淬火态GCr15钢球,回转直径为6 mm,载荷砝码为100 g,室温时无润滑干磨损时间为10 min。

2 结果与讨论

2.1 镀层成分分析与表面形貌

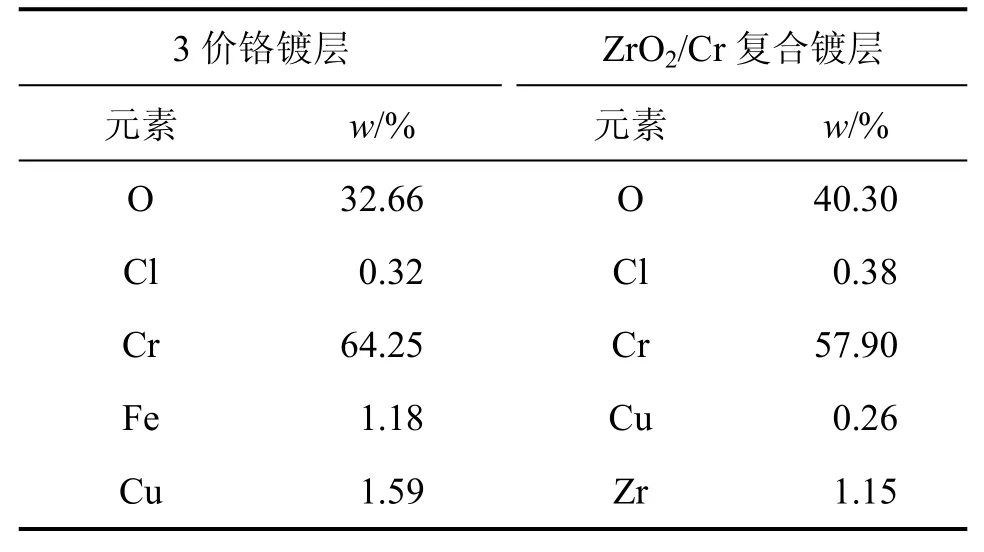

镀层表面SEM形貌如图1所示。由图1可见:3价铬镀层结晶细小均匀,镀层裂纹明显,表面有明显的针孔。用肉眼观察,试样表面光滑细致,具有亚光不锈钢外观。而Cr/ZrO2复合镀层SEM表明镀层表面上存在许多极细小的颗粒,这应是外部裹有铬镀层的ZrO2纳米微粒,其分布较均匀。基本不见复合镀层表面裂纹和针孔,可能是镶嵌其中的ZrO2纳米微粒使表面应力减少,其防腐蚀性能较好,硬度较大。图2所示的 EDX分析结果表明:镀层表面的确存在着锆元素,表明含有ZrO2纳米微粒。从横断表面上看(表1),复合镀层与基体较难区分,这表明ZrO2纳米微粒已经进入基体。利用能谱图进行分析,w(Zr)为1.47%。

图1 Cr/ZrO2复合镀层SEM形貌和铬镀层试样的SEM形貌Fig.1 SEM of morphology of Cr coatings(a) and morphology of Cr/ZrO2 composition coatings(b)

图2 Cr/ZrO2复合镀层能谱图Fig.2 Cr/ZrO2 composition coatings

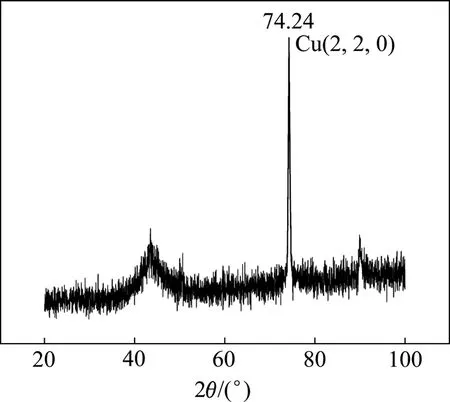

2.2 镀层的结构表征

图3 所示为ZrO2/Cr复合镀层的XRD图谱,Zr原子数分数为1.3%。从图3可看出:ZrO2/Cr复合镀层在2θ=42°左右出现1个“馒头包”状的漫散峰,在2θ=74.24°呈现的峰为Cu峰,这是X线穿透铬镀层到铜基质所致,没有其他明显的衍射峰存在,具有典型的非晶态衍射谱线特征。

图3 ZrO2/Cr复合镀层X线衍射曲线Fig.3 X-ray diffraction patterns of ZrO2/Cr deposit

2.3 铬镀层的耐磨性

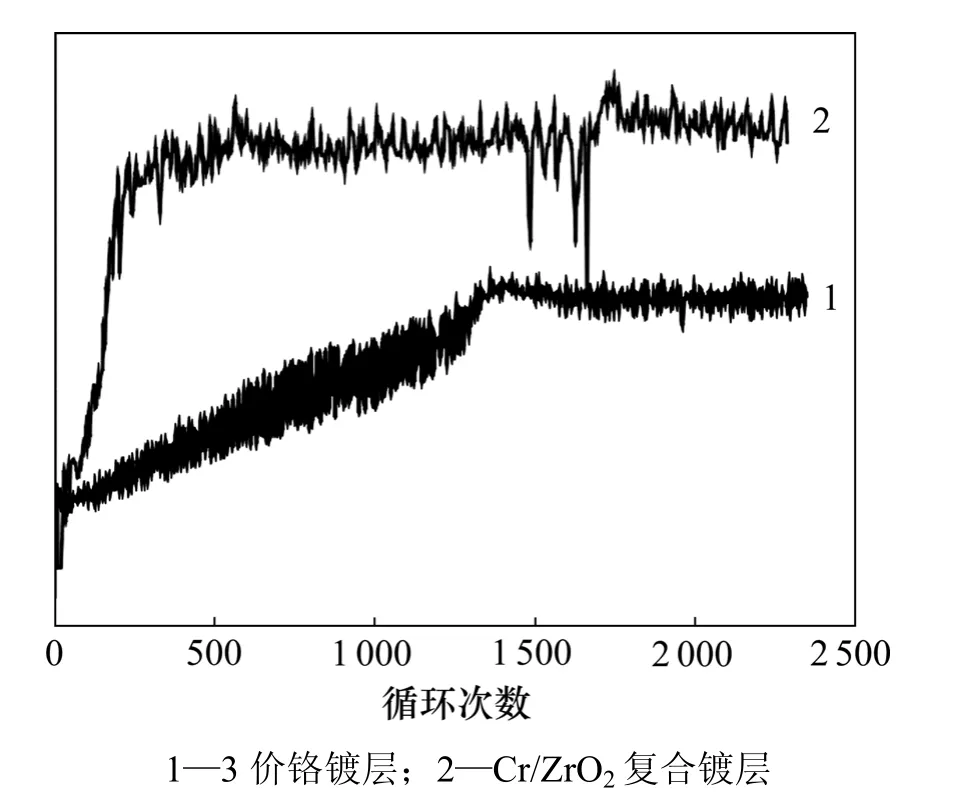

2.3.1 镀层摩擦因数分析

图4所示为室温下镀层与GCr15钢球对磨时干摩擦因数随循环次数的变化关系曲线。可以看出:在摩擦起始阶段,3价铬镀层摩擦因数随滑动距离增加而急剧增大,随后摩擦因数随滑动距离增加而逐渐平稳;复合镀层的摩擦因数随滑动距离增加表现出缓慢升高,而后逐渐平稳。由图4可见:复合镀层的摩擦因数小于3价铬镀层摩擦因数,其摩擦性能较好。

图4 室温干摩擦因数随循环次数的关系曲线Fig.4 Test curve of dry friction coefficient vs cycle number

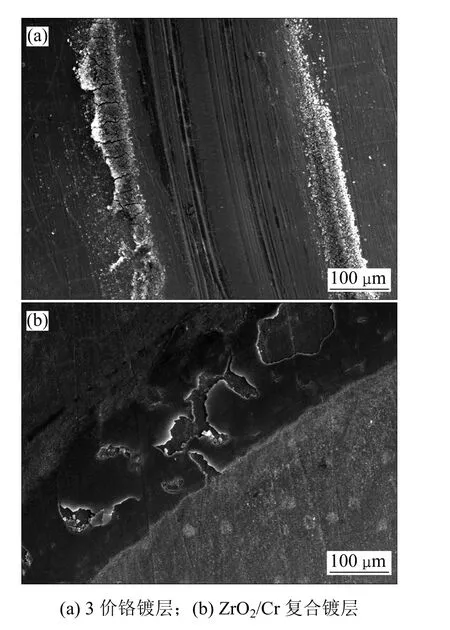

2.3.2 镀层摩擦磨损部位的显微分析

图5所示为ZrO2/Cr复合镀层和铬镀层磨损表面形貌的扫描电子显微镜(SEM)照片。由图 5可知:复合镀层的磨痕宽度明显小于3价铬镀层的磨痕宽度,这说明镀层中加入纳米 ZrO2可以大幅度提高镀层的耐磨性。经比较还可以发现:3价铬镀层的磨损表面呈现经典的磨损形貌[9-10],有明显的平行于滑动方向的划痕;磨损表面上平行排列着比较深的连续分布的犁沟,塑性变形严重,其磨损机制为磨料磨损,这与Fedrizzi等[11]的报道结果基本一致。复合镀层的磨损表面没有明显的划痕,只有少量不连续的磨损,表面凸起的胞状颗粒被严重磨损,磨损痕迹呈黑色,产生许多小空洞,其磨损机制主要呈现为疲劳磨损[12-13]。

纳米颗粒弥散在镀层中,对镀层的强化在多方面发挥作用[14]:(1) 由于有高硬度的ZrO2粒子在镀层中存在,起着支撑强化作用,镀层硬度提高,磨损减轻;(2) 纳米ZrO2在磨损过程中具有自润滑作用,也使镀层磨损减小。

图5 磨损试验后镀层表面形貌的SEMFig.5 SEM images of worn surfaces

2.3.3 镀层摩擦磨损元素含量分析

磨损结束后,观察摩擦副组元外观,可见有较多的黑色粉末。对涂层磨损区域的成分进行能谱分析(见图6),其结果见表1。由表1可知:磨损区域含有摩擦副组元的材料,而且在这种干磨损条件下,磨损区域含有较多的氧,这应该是干摩擦条件下,接触面大量放热导致局部氧化所致。因此,在此试验条件下也存在部分氧化磨损的特征,磨损试验后镀层的SEM照片如图5所示。

图6 磨损试验后镀层的EDSFig.6 EDS of worn surfaces

表1 镀层摩擦面元素含量Table 1 Materials content of worn surfaces

2.3.4 镀层的耐磨性与镀层中纳米ZrO2含量的关系

图7所示为镀层摩擦因数随镀层中纳米ZrO2粒子悬浮量的变化关系。可以发现:随着镀液中 ZrO2颗粒的增加,复合镀层的耐磨性能不断改善,这与复合镀层显微硬度的变化规律是一致的。可见:复合镀层的显微硬度越高,耐磨性能越好。但是,镀层中的纳米粒子太多,纳米粒子几乎都是以团聚的形式存在于镀层中,在摩擦过程中被带出,从而破坏了铬基体,使耐磨能力下降[15]。

图7 镀层中纳米ZrO2含量与镀层的耐磨性的关系曲线Fig.7 Effect of ZrO2 content in coatings on coefficient of friction

3 结论

(1) Cr/ZrO2(Zr复合量质量分数为 1.47%)纳米复合镀层结构呈非晶态,镀层组织细小致密,ZrO2纳米颗粒在复合镀层内部分布均匀,无明显团聚现象,而且Cr/ZrO2纳米复合镀层表面的缺陷和孔洞也较少,明显地消除了3价铬镀层内部存在的裂纹和微孔。

(2) 在干摩擦条件下,纳米ZrO2颗粒增强复合镀层的摩擦性能明显优于3价铬镀层的摩擦性能。在复合量质量分数为1.5% Zr时,摩擦因数达到最小0.45,纳米ZrO2/Cr复合镀层的磨损主要表现为疲劳磨损特征,而3价铬镀层的磨损机制为磨料磨损。

[1] 王为, 郭鹤桐. 纳米复合镀技术[J]. 化学通报, 2003, 3(3):l78-l83.WANG Wei, GUO He-tong. Development of nano-composite plating technology[J]. Chemistry, 2003, 3(3): l78-l83.

[2] 杨余芳, 龚竹青, 邓丽元, 等. 3价铬镀液中电沉积纳米晶体Fe-Ni-Cr合金箔[J]. 中南大学学报: 自然科学版, 2006, 37(3):509-515.YANG Yu-fang, GONG Zhu-qing, DENG Li-yuan, et al.Electrodeposition of nanocrystalline Fe-Ni-Cr alloy foil in trivalent chromium bath[J]. Journal of Central South University:Science and Technology, 2006, 37(3): 509-515.

[3] 何湘柱, 龚竹青, 蒋汉瀛. Cr(Ⅲ)水溶液电沉积非晶态铬的电化学[J]. 中国有色金属学报, 2000, 10(1): 95-100.HE Xiang-zhu, GONG Zhu-qing, JIANG Han-ying. Electrodeposition of amorphous chromium from Cr(Ⅲ) aqueous solution[J]. The Chinese Journal of Nonferrous Metals, 2000,10(1): 95-100.

[4] Vykhodtseva L N, Edigaryan A A, Lubnin E N, et al.Composition, structure, and corrosion-electrochemical properties of chromium coatings deposited from chromium(Ⅲ) electrolytes containing formic acid and its derivatives[J]. Russian Journal of Electrochemistry, 2004, 40(4): 387-393.

[5] 舒绪刚, 何湘柱, 黄慧民, 等. 纳米 ZrO2在复合镀中的应用[J]. 机械工程材料, 2008, 32(3): 1-4.SHU Xu-gang, HE Xiang-zhu, HUANG Hui-min, et al.Development in applied of nano-ZrO2powder in composite plating[J]. Materials for Mechanical Engineering, 2008, 32(3):1-4.

[6] Vinokurov E G, Arsenkin A M, Grigorovich K V, et al.Electrodeposition and physico-mechanical properties of chromium coatings modified with disperse particles[J].Protection of Metals, 2006, 42(3): 290-294.

[7] SUN Ke-ning, HU Xin-ning, ZHANG Ji-hai. Electrodeposited Cr-A12O3composite coating for wear resistance[J]. Wear,1996(196): 295-297.

[8] 舒绪刚, 黄慧民, 何湘柱, 等. 纳米 ZrO2/Cr复合电沉积工艺条件的研究[J]. 腐蚀与防护, 2009, 31(11): 10-14.SHU Xu-gang, HUANG Hui-min, HE Xiang-zhu, et al. The electroplating process of nano-ZrO2/Cr composite coatings[J].Corrosion and Protection, 2009, 31(11): 10-14.

[9] 李君, 胡信国, 王殿龙, 等. 电沉积 Ni-PSZ复合镀层摩擦磨损行为的研究[J]. 摩擦学学报, 1997, 17(4): 308-313.LI Jun, HU Xin-guo, WANG Dian-long, et al. A study on the friction and wear behaviour of electrodeposited Ni-PSZ composite coatings[J]. Tribology, 1997, 17(4): 308-313.

[10] Garcia I, Fransaer J, Celis J P. Electrodeposition and sliding wear resistance of nickel composite coatings containing micron and submicron SiC particles[J]. Surface and Coatings Technology,2001, 148(2/3): 171-178.

[11] Fedrizzi L, Rossi S, Bellei F. Wear-corrosion mechanism of hard chromium coatings[J]. Wear, 2002(253): 1173-1181.

[12] 金亚旭, 华林. 镍-磷-钛酸钾晶须化学复合镀层的制备及性能[J]. 中国有色金属学报, 2007, 17(8): 1280-1285.JIN Ya-xu, HUA Lin. Preparation and properties of electroless composite plating of nickel-phosphous-potassium titanate whisker[J]. The Chinese Journal of Nonferrous Metals, 2007,17(8): 1280-1285.

[13] 廖晨棵, 赵文轸, 张春婉. PEI复合润滑膜的制备与摩擦性能[J]. 复合材料学报, 2008(3): 80-86.LIAO Chen-ke, ZHAO Wen-zhen, ZHANG Chun-wan.Preparation and tribological performances of PEI composite films with low friction coefficients[J]. Acta Materiae Compositae Sinica, 2008(3): 80-86.

[14] 薛玉君, 段明德, 李济顺, 等. 纳米和微米 La2O3颗粒增强镍基复合镀层的摩擦磨损性能[J]. 中国机械工程, 2006, 17(3):311-314.XUE Yu-jun, DUAN Ming-de, LI Ji-shun, et al. Friction and wear properties of nano- and micron-sized La2O3particles reinforced Ni matrix composite coatings[J]. China Mechanical Engineering, 2006, 17(3): 311-314.

[15] 张学玲. 铬基耐磨复合镀层的制备及性能研究[D]. 镇江: 江苏大学材料科学与工程学院, 2006: 27-32.ZHANG Xue-ling. Study on the fabrication and properties of composite chromium plating[D]. Zhenjiang: Jiangsu University.School of Materials Science and Engineering, 2006, 27-32.