郑州黄河公铁两用桥主桥钢桁梁支架拼装及顶推技术

董 政,张 鹏

(中铁大桥局集团第一工程有限公司,郑州 450037)

1 工程概况

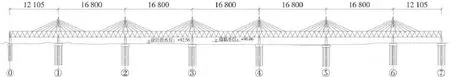

石武客运专线郑州黄河公铁两用桥主桥第一联采用(120+5×168+120)m的六塔连续钢桁结合梁斜拉桥,其桥跨布置见图1。2号~5号墩位于黄河主河槽,其余墩位于滩地。

钢桁梁采用无竖杆的三角形桁式,桁高14 m,节间间距12 m。横向布置为3片桁,中桁垂直,边桁倾斜,倾角为14.036°。下弦桁间距8.5m,桁宽17 m,上弦桁间距12 m,桁宽24 m。上层公路桥面宽32.5 m。下层铁路桥面为双线客运专线,线间距7 m。该结构体系用于公铁两用桥尚属世界首次。

铁路桥面为正交异性整体钢桥面板。节点处设节点横梁,间距12 m,桥面板与主桁的连接在工地现场完成。桥面板顶板连接采用焊接,横梁腹板、底板和纵肋连接采用栓接。上弦平面在节点处设置横撑杆连接3片桁,横撑采用工字形截面。公路桥面板与横撑不结合。普通节点处不设横向联结系,只在支点处设桥门架。上弦平面考虑施工时的安全,设置临时平面联结系。为交叉形式的平面联结系。第一联钢梁总质量近2.6万t。3片主桁在中主桁布置桥塔,桥塔采用钢箱结构,塔梁固结。塔高37 m,每个主塔布置5对拉索。主塔立面布置为“人”字形,从塔顶的单箱截面向塔根渐变为双箱截面。

图1 郑州黄河公铁两用桥第一联桥跨布置(单位:cm)

根据工程结构及所处的环境特点,第一联钢梁施工采用在岸上固定的拼装平台上散拼成整体节间,分阶段顶推到位的方法架设。钢梁顶推到位后再安装公路桥面板、钢塔和挂设斜拉索。

2 施工方案的比选及确定

2.1 施工方案的优点和难点

在方案讨论阶段曾提出过3种方案:第一种是采用双栈桥龙门吊机悬臂架设方案;第二种是采用架梁吊机悬臂架设施工;第三种是采用顶推法施工。

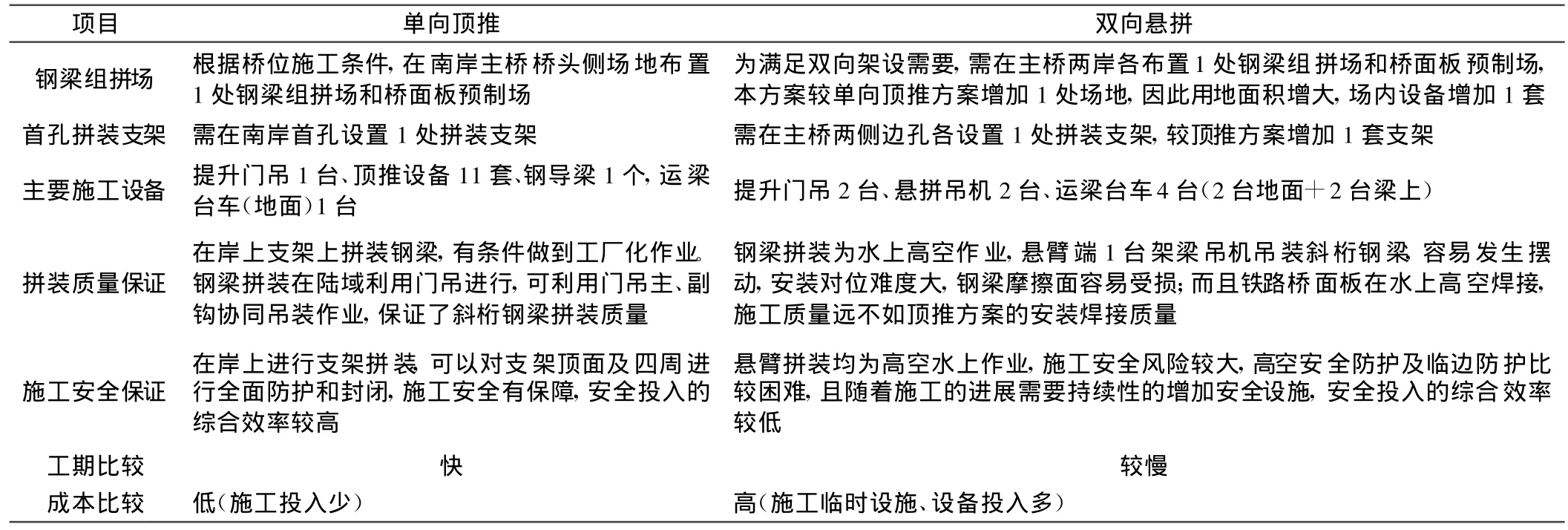

由于本桥跨越黄河,黄河滩地风力较大,采用梁顶移动式钢梁架设吊机悬臂拼装时,安全条件较差,且拼装对点困难,尤其是斜边桁杆件,起吊对点更加困难;同时因钢梁跨度较大,为满足结构安全必须在水中设置强大的临时墩,临时墩在使用完毕按河务部门要求必须全部清除至局部冲刷线以下,费用较高。架梁吊机悬臂拼装施工速度较慢,施工均为高空水上作业,施工安全风险较大,加上施工工期较紧,架梁吊机悬臂拼装整体施工效率不高。钢梁顶推与悬拼施工方案比较见表1。

经过多次研讨和反复优化,最终确定主桥第一联钢梁采用多点同步顶推施工方案。该方案为在岸上设置钢梁拼装平台,钢梁全部在平台上拼装,分批次拼装和顶推,直至全联完成。经过业主组织专家评审,认为该方案先进、可行,适应本桥工程特点。

表1 钢梁顶推与悬拼方案优缺点对比

2.2 顶推施工方案的优点和难点

由于本桥为钢桁梁,只能节点受力,且跨度较大,为168m,钢梁第一联联长达1 080 m,质量近3万t,其顶推施工科技含量高,顶推架设的规模和施工难度大;在散拼支架上拼装钢桁梁,能实现工厂化作业,支架上设置的防雨棚,可避免因雨季、冬季的天气变化对焊接、高强度螺栓施拧的不利影响,能保证拼装质量;同时采用多点同步顶推施工,不需要在河中间设临时墩,减少了高空作业和水上作业,不仅有利于保障施工安全,而且减少了对河道的干扰。

第一联采用多点同步顶推方案,因铁路桥面无纵梁,其顶推跨度、顶推总吨位和顶推长度大,施工过程中如何保证长大杆件的吊装和空间斜边桁的定位、多点顶推同步性、桁片受力均匀性、墩顶滑道的精确定位及墩旁托架顶推过程中的安全性,是顶推方案实施的难点。

2.3 顶推施工总体步骤

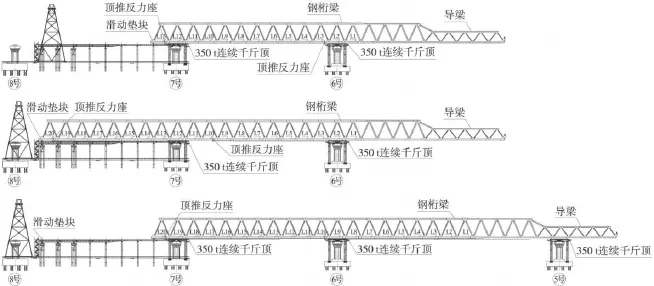

首先在第一联钢梁南端(7号~8号墩间)设置钢梁拼装平台,并拼装65 t跨线龙门吊机。在支架上逐节间从前到后连续安装前导梁,前端部分导梁采用悬拼,在导梁后面接拼钢梁杆件。拼装7个节间钢桁梁后移出拼装垫块,利用千斤顶在滑动垫块两侧顶起钢桁梁,移出滑动垫块顶的铸钢垫块,使钢桁梁下落至滑动垫块顶面,滑动垫块支撑在钢梁节点处。安装顶推反力装置和牵引钢绞线,通过布置在墩顶的连续千斤顶张拉钢绞线使钢桁梁实现前移。每顶推1个节间需在墩顶起落顶钢梁1次,以便将滑块转换至下一节间后继续顶推。郑州黄河公铁两用桥一次顶推循环图示见图2。

图2 郑州黄河公铁两用桥一次顶推循环图示

循环进行以上步骤,每次顶推7~8个节间,直至除S(M)E0节段外的第一联全部钢桁梁拼装完成、顶推到位。导梁在过1号墩后,即可分节段拆除导梁。用轮胎吊机拼装最后半节间钢桁梁直至全部杆件拼装完成。最后依次拆除墩顶滑道梁,进行钢桁梁体系转换并且安装正式支座。

3 主要临时设施和设备

3.1 拼装支架

第一联钢梁拼装支架位于主桥7号~8号墩之间,下部采用钢管桩基础,桩间设置联结系。钢管桩顶摆放分配梁,在分配梁上安装滑道梁,顶面设置不锈钢板滑动面。用65 t龙门吊机在支架上进行钢桁梁杆件的散拼工作,拼装支架每次可拼装8个节间的钢桁梁。

3.2 龙门吊机

由于钢梁单个杆件最大质量为63 t,现场设置1台65 t横跨拼装支架的龙门吊机,采用双轨轮箱式走行结构,跨度为36m,高度为36 m,以满足上弦杆拼装的净空要求。为加快施工进度,后期又增加了1台65 t龙门吊机,2台同时进行杆件拼装。

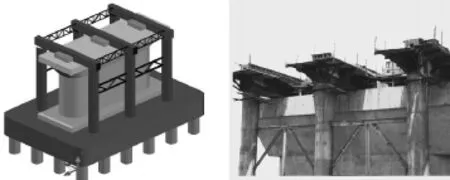

3.3 墩旁托架(图3)

在每个墩身两侧布置顶推托架。托架分两部分组成:立柱和滑道梁。托架立柱采用钢管混凝土,直接支撑于承台上;滑道梁一端与墩身顶预埋件焊接,另一端与立柱顶焊接。一个墩旁顶推托架上设3片滑道梁,与钢桁梁下弦杆中心对应。顶推过程中钢桁梁每个节点均要设滑块抄垫,滑道梁纵桥向长度大于12 m,以确保钢桁梁顶推过程中节点受力。边滑道梁上设顶推反力座,将顶推反力通过垫石传递给墩身。

为了减少滑动时摩擦力,滑道梁顶面焊接不锈钢板,钢桁梁与滑道梁之间设滑块。滑道梁与托架及墩身连接成一体,滑道梁箱内预留索道管,以便于顶推钢绞线束穿过。每片桁各布置4台竖向起顶千斤顶,每个墩顶边桁滑道梁侧面均设导向装置,在两侧边桁各布置1台350 t水平连续千斤顶。

图3 墩旁托架图示

3.4 前导梁

为减小钢梁顶推过程中前端悬臂,改善结构受力,在钢梁前端设置导梁与钢梁通过节点板联接成整体。前导梁质量为750 t,材质采用Q345b钢;导梁长108 m,设过渡节与主体结构连接,导梁结构采用桁架结构形式,高度14 m,节间长度12 m;前导梁采用两片桁架,桁间距16.64m。

3.5 顶推连续千斤顶及控制系统

由于钢梁质量较大,顶推所需的水平力也较大,在1号~7号墩顶两边桁各布置1台新研制的350 t连续千斤顶,固定在边桁滑道梁的前端,共设置14台。为保证连续顶工作的同步性,每台连续顶配套设置的有液压泵站、位移传感器和油泵压力传感器等信号采集元件。

3.6 多点同步控制系统

第一联钢梁顶推同步控制系统包括主控单元、总线通讯和现场控制单元的多级计算机结构。主控单元包括主控计算机、主控接口单元和主控操作单元,用于采集主控操作指令,对整个系统的信号进行集中处理,两边桁设位移编码器直接连接在主控接口单元,用于两边桁顶推过程中的同步控制。现场控制单元通过总线与主控计算机进行数据通讯,接受主控计算机的控制指令,控制现场执行机构(如电磁阀等)完成相应动作。现场控制单元同时采集现场数据,通过总线传回主控计算机,由主控计算机完成对设备状态的监控,并实现对设备的自动保护。

4 主要施工工艺

4.1 钢桁梁支架拼装

钢桁梁杆件进场后及时组织对杆件进行验收,检查杆件尺寸、喷铝层和螺栓孔等质量情况以及检查运输过程中杆件有无变形、损伤,喷铝层及油漆有无破损,合格后进入预拼场存放。为便于钢梁安装,架设前需要在钢梁存放场将部分零小杆件组拼成一大部件,以减少桥上安装难度,便于安装。杆件预拼后,由于质量不对称,应根据重心参数表中所示的重心位置,在杆件上用油漆标出,以便钢梁平稳起吊。

正式吊装前,对杆件、节点板及孔眼中的浮锈、灰尘、浮土,用刷子、抹布等工具进行清除,处理合格后方能组拼,各杆件根据重心安装吊具或钢丝绳,起吊后确认杆件平衡或角度满足安装要求且牢固可靠、安全无误后,方可起吊提升安装。

拼装前在拼装支架对应钢梁节点位置摆放垫块,抄垫高度要满足设计线形要求,同时保证3片桁的偏差不大于2mm。拼装顺序为先进行中桁下弦杆、边桁下弦杆安装;再安装铁路钢桥面板;继续进行中桁斜杆、边桁斜杆安装,使每片桁的杆件形成闭合三角形结构;再安装中桁上弦杆、边桁上弦杆;最后安装横撑、临时平联,使3片钢桁梁形成整体稳定结构。检查钢桁梁中线及高程,确认符合要求后开始高强螺栓施拧和铁路桥面板焊接。

4.2 高强螺栓施拧

钢桁梁主桁杆件拼接采用M30高强度螺栓连接,铁路桥面板横梁腹板和底板连接采用M24高强螺栓连接,铁路桥面板纵肋连接采用M22高强度螺栓。

螺栓进场后,按规定进行抽样复验,复验项目包括扭矩系数、螺栓楔负载、螺母保证荷载、螺母及垫圈的硬度。螺栓拼接摩擦面处理采用表面喷砂后电弧喷铝,出厂时栓接板面抗滑移系数试验值不得小于0.55。工地复验抗滑移系数不得小于0.45。高强螺栓连接副的拧紧方法为扭矩法,施拧分初拧、终拧两部分进行,初拧和终拧均应使用定扭矩扳手。终拧扭矩值由试验数据确定,初拧扭矩为终拧扭矩的50%。

对初拧后的全部高强螺栓连接副,用质量约0.3 kg的小锤敲击螺母对边的一侧,用手指紧按住螺母对边的另一侧进行检查,如颤动较大者即认为不合格,应予再初拧。终拧检查在螺栓终拧4 h之后、24 h以内完成。检查方法为紧扣检查法,检查频率为每一栓群高强螺栓连接副总数的5%,但不少于2套。

4.3 同步顶推施工

钢梁拼装之前,在拼装支架滑道上各支点处将拼装垫块装好、锁定,最末端节点作为顶推滑移支承点,需设置滑动垫块。钢梁拼装完成后,在顶推滑移支承点处布置千斤顶将该段钢梁顶起,退出所有拼装垫块,同时落梁于滑动垫块上,将钢桁梁顶推反力座设在钢桁梁边桁下弦杆底板位置,在墩旁托架上设千斤顶反力座,在每个墩旁滑道设置1套顶推设备(2台350 t连续千斤顶,一套主控泵站控制系统),顶推牵引采用19φ 15.24mm的钢绞线,顶推反力座为固定端,张拉端设在托架顶滑道梁的前端。

利用墩顶边桁滑道梁上的各1台350 t连续千斤顶顶推,在顶推过程中,边桁主动顶推,中桁被动滑移,墩顶滑块同钢桁梁3片桁的下弦杆一起滑移。在墩顶上的每一节间钢桁梁顶推到位后,利用每片桁下的4台600t千斤顶起顶,将墩顶滑块托空后向钢桁梁顶推反方向滑移350 mm,拆除滑块间的连接销轴,滑块分别向外侧的滑道梁附加滑道上滑移,从附加滑道避开钢桁梁杆件连接处的下弦节点螺栓群后,再向内滑移至滑道梁,安装滑块间连接销轴,继续向后端滑移至预定位置,准备下一节间钢桁梁顶推。

当导梁前端到达墩顶滑道梁后,通过设置在导梁U0节点处的长行程液压千斤顶,反顶活塞,活塞向下移动,将导梁起顶至设计位置后,把导梁前端活塞固定。继续顶推钢桁梁向前移动,导梁前端支撑到滑道梁上后,即可将千斤顶活塞收起,进入正常顶推滑移状态。

每次顶推7~8个节间的钢桁梁,正常顶推速度控制在10m/h。完成一次顶推之后,在支点处起顶,退出滑动垫块(纵移退回至起点位置),换上相应位置的拼装垫块、落顶,准备下一轮钢梁拼装。抄垫高程结合实际安装情况和预拱度要求确定。循环进行上述步骤,直至第一联钢桁梁顶推到位。

每次钢梁顶推前,应横移调整钢梁中线至设计位置,并在两侧设置限位,以保证起落钢梁时千斤顶对准钢梁下弦杆腹板和加筋板。横移用施加外力法进行,通过焊接在墩顶滑道梁侧面的牛腿施加外力来调节横移量。

4.4 顶推过程中的纠偏系统

钢桁梁多点同步连续水平顶推系统由液压泵站、连续千斤顶和计算机自动控制系统3部分组成,具有两侧同步、单侧单动、单点单动及点动限位功能。通过调整液压油缸2组千斤顶不同的行程,一组千斤顶多走一段行程,另一组暂停,来达到纠偏目的。调整同步后再同时顶推。

为限制钢梁在顶推过程中偏位,在每个墩顶的滑道梁两侧焊接强制限位器,限位器由槽钢和钢板组焊,同时在限位器内侧与滑块和钢梁接触部位设置摩擦系数较小的不锈钢板或者MGE板,以实现钢梁在顶推过程中的偏位调整。

4.5 滑道梁拆除及支座安装

钢梁顶推架设到位后,顶起钢梁,调整钢梁纵横向位置满足设计要求,拆除墩顶滑道梁,将事先存放在墩顶的支座吊起侧移至垫石上进行安装。钢梁采用球形支座,仅在4号墩中桁处设置纵向限位支座,其余为纵向活动支座;横向仅在中桁下设置横向限位支座,边桁为横向活动支座。支座侧移至垫石上后要全面复核支座底板四角高差及设计预偏量,符合设计要求并经检查签证后用自流平砂浆灌浆固定。

5 结语

郑州黄河公铁两用桥是目前在黄河上修建最长的公铁两用桥,其主桥钢梁首次采用三主桁斜边桁的空间桁架形式,结构新颖,架设施工难度大。采用多点纵向顶推方案来架设跨越黄河主河槽的第一联钢桁梁,充分保证了空间三主桁的拼装精度和铁路桥面正交异性板的焊接质量,有效的减轻了严寒、大雨、大风等恶劣气候对施工的影响,科技含量高,施工自动化程度高,保证了施工进度,提高操作人员的安全性。同时取消了常规方案在黄河主河槽所设的许多临时墩,节省了大量的人力、物力和财力,即保证了施工区段的黄河渡汛,又大大减少了后期河道清理工作及费用,经济效益和社会效益显著,为类似工程的施工提供了宝贵的经验。

[1]周孟波,秦顺全.芜湖长江大桥大跨度低塔斜拉桥板桁组合结构建造技术[M].北京:中国铁道出版社,2004.

[2]TBJ214—92,铁路钢桥高强度螺栓连接施工规定[S].

[3]杨文渊,徐 D,等.桥梁施工工程师手册[M].北京:人民交通出版社,2003.

[4]王国周,瞿履谦.钢结构原理及设计[M].北京:清华大学出版社,2007.