石武客运专线驻马店西站PHC管桩施工质量控制要点

王志忠

(中交隧道工程局有限公司石武客运专线河南段项目部,河南驻马店 463000)

1 工程概况

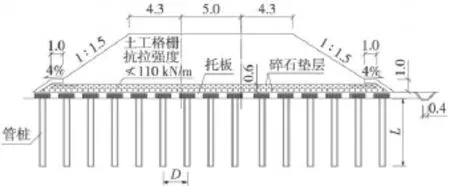

石武客运专线正线全长506.857 km,主要地质情况为:地处黄淮冲积平原,为第四系地层覆盖,系江河、湖泊沉积形成,为粉土、粉质黏土、黏土、粉细砂、砂砾石、卵石土层,软土和松软土分布广泛,工程地质条件较差,路基地基需要进行特殊处理。[1]中交隧道局承担DK898+065.45~DK914+043.945段的施工,其中驻马店西站里程:DK911+880.235~DK914+043.945,全长:2.164 km,站场土石方56.67万m3,加固圬工1.8万m3,土工合成材料32.6万m2,CFG桩29 600根583 100 m,管桩10 961根382 438 m 。预应力管桩路基结构示意见图1。

图1 预应力管桩路基结构示意(单位:m)

2 预应力管桩的特点[2]

(1)单桩承载力高且价格便宜。桩身混凝土强度等级为C80,具有高强性能,φ 400 mm的预应力管桩其单位承载力的造价比预制混凝土方桩和钻孔灌注桩低。

(2)抗弯性能好。预应力管桩选用高强度、低松弛的阴螺纹钢筋作为预应力主筋,使桩身具有较高的预压应力,其抗弯、抗裂性能良好,预应力管桩有卓绝的贯入性能,能穿透密实的砂层,能适应复杂的环境与地理条件。

(3)质量稳定可靠。由于采用工厂预制的生产方式,能利用先进的工艺和设备,质量容易控制,产品质量容易保证,且成桩质量监测方便。

(4)应用范围广。桩身耐腐性能好,规格长度容易调整,使设计选用范围广,容易布桩,对桩端持力层起伏变化大的地质条件适应性强。

(5)施工速度快且工期短。预应力管桩在工厂商品化生产,能按施工要求及时供桩,施工前期准备时间短,一般能缩短工期1~2个月。

(6)施工现场文明。施工现场无砂石、水泥,无泥浆污染,对施工现场狭窄的工程特别有利。

3 施工过程中的管桩质量控制要点

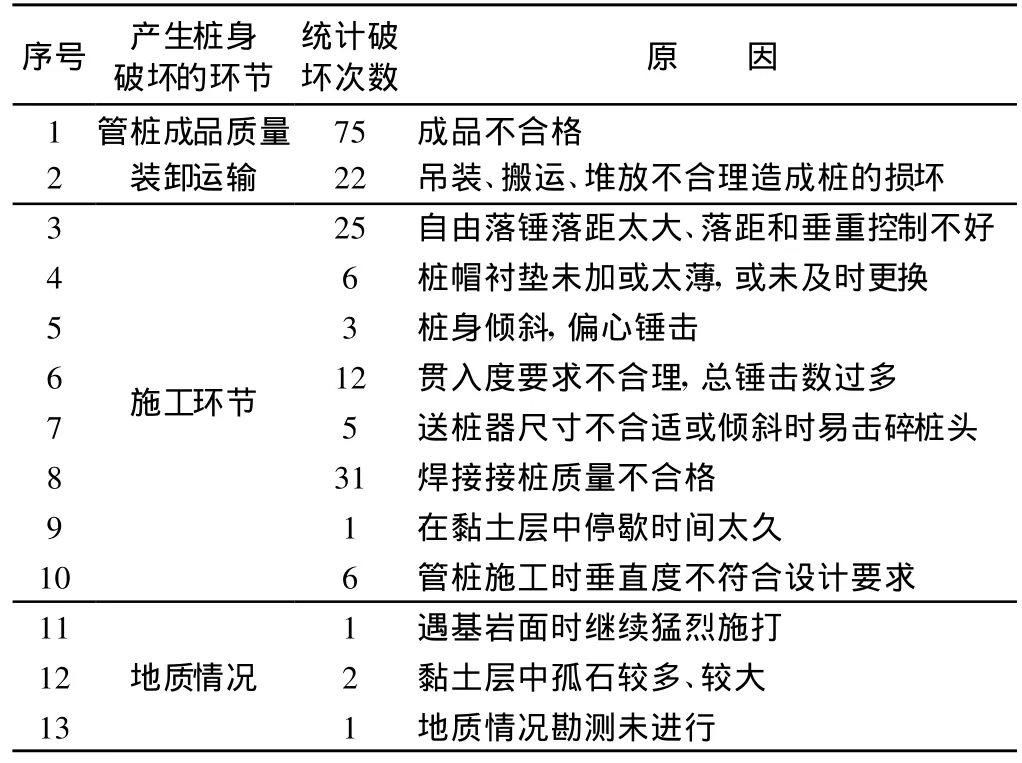

管桩在石武客运专线驻马店西站施工过程中,出现了部分桩破损的情况。针对出现的问题,项目部组织工程技术人员依据现场记录情况,通过分析研究,对管桩从生产、装卸运输、施工、地质等各方面进行了分析、统计,得出了如下13个可能导致管桩破损的原因(表1)。管桩破坏统计分析见图2。

表1 现场记录中管桩破坏原因及次数统计

根据现场记录初步统计,在未采取针对性措施前,调查施工管桩过程中出现质量问题有190次,约占总工程施工量的1.5%。通过分析结果表明造成桩身损坏的主要原因有4项,占调查破坏总数的80.5%,这4项原因为:管桩成品质量不合格;装卸运输中的破坏;打击过程中桩锤落距和锤重控制不好;接桩焊接质量不合格。针对以上原因做了相应的试验并采取了相应的控制措施,在施工过程中结合试验研究结果,采取有效地控制措施严格控制各个薄弱环节。采取措施后,项目部在管桩施工方面取得了良好的成效,承载力、桩身完整性方面都符合设计要求,合格率为99.4%。通过现场试验和分析研究结果以及施工过程中经验的积累,在施工过程中应采取以下几项措施加强对管桩质量控制。

3.1 管桩成品质量

调查分析显示,管桩的成品质量是引起桩身破损的主要原因,因此在管桩进入施工场地前,应对管桩的产品合格证、试验报告、生产时间、养护形式等进行详细的检查和了解,按照设计要求检验预制桩的质量。[3]同时还应该对预应力管桩的外观质量、尺寸进行抽检,保证进入施工场地的产品都是合格产品。

3.2 装卸运输方面

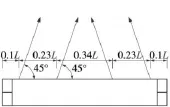

(1)管桩应由吊车将其转运至打桩机导轨前,管桩单节长≤20 m转运采用专用吊钩钩住两端内壁直接进行水平起吊,两点钩吊见图3;管桩单节长>20m应采用四点吊法转运,吊点位置见图4。[4]管桩摆放平稳后,在距管桩端头0.21L(L为管桩桩长)处,将捆桩钢丝绳套牢,一端拴在打桩机的卷扬机主钩上,另一端钢丝绳挂在吊车主钩,打桩机的主扬机向上提桩,吊车在后端辅助用力,使管桩与地面成45°~60°角向上提升,将管桩上口喂入桩帽内,将吊车一端钢丝绳松开取下,将管桩移至桩位中心。

图3 管桩两点起吊示意

图4 管桩四点起吊示意

(2)管桩堆放场地应坚实平整,叠层堆放时直径500~1 000 mm的管桩不宜超过4层;最下层宜在垂直于管桩长度方向的地面上设置2道垫木,垫木应分别位于距桩端0.21倍桩长处,底层最外缘的管桩应在垫木处用木楔塞紧以防滚动,且垫木宜选用耐压的长木枋或枕木,不得用有棱角的金属构件替代。[5]

(3)桩在起吊、搬运和堆码时,应防止冲撞和发生附加弯矩而导致桩的损坏。

装卸也是造成桩身破损的主要原因之一,因此通过学习和总结正确的方法,降低了装卸过程中的损耗。

3.3 施工及地质环节

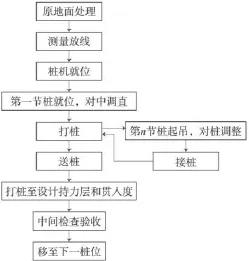

(1)预应力管桩施工时,须遵守施工工艺流程进行,对各项现场检测项目须按时按质按量进行,不能随意进行调整[6]。预应力管桩施工工艺流程见图5。

(2)施工时必须加设桩帽衬垫,且技术规范上要求“桩垫”设在桩帽的下部套筒的里面,与管桩顶面相接触,一般是用麻袋、硬纸板、水泥纸袋、胶合板等材料制作,厚度为12~15 cm。桩帽衬垫使用一段时间应及时检查,破损不合格后,应及时更换。

图5 预应力管桩施工工艺流程

(3)桩身倾斜,偏心锤击,强制性压桩移动桩机,都极有可能导致管桩桩头破损,从而导致不能将管桩施作至设计深度,并影响其成桩效果从而达不到承载力要求,因此在施工过程中必须严格控制各种不规范的作业方法。

(4)管桩施工时垂直度不能超过1%[5],如果垂直度超过其规定值,将会增加管桩桩头破损率。在打桩过程中要有专人负责检查桩的垂直度。

(5)管桩未加设C30混凝土预制桩尖,或当预应力管桩施作过程遇到孤石时,很可能导致管桩倾斜(倾斜后管桩由于入土已达到一定深度,很难再校正),从而引起预应力管桩桩头破损,承载力达不到要求。[7]

(6)打桩开始时应用较低落距,当入土深度达到一定深度后,再按规定的落距锤击,锤击宜采用重锤低击,坠锤落距不宜大于2 m。当管桩进入持力层后,最后1 m平均每锤贯入度不超过18 mm时,桩的承载力已达到容许承载力,换言之,当桩每锤贯入度小于18 mm时,沉桩即可停锤。[8]

(7)当落锤高度达到最大值,每击贯入度≤2 mm时,应停锤。但深度未达到设计要求时,应查明原因,采用换锤或辅以射水等措施,使成桩到设计深度。[3]如成桩仍达不到设计深度,但承载力达到要求时,可停止打桩。但不能无视实际情况,野蛮施工必将导致管桩成品达不到设计和验收标准。

(8)当管桩需接长时,接头个数不宜超过3个且尽量避免桩尖落在厚黏性土层中接桩。当采用焊接接桩,其入土部分桩段的桩头宜高出地面1.0m左右,接桩处进入土前,应对外露铁件再次补刷防腐涂料。且焊接要平整、结合紧密,才能保证在垂直度符合要求的情况下,施打受力面是水平的,不致于使桩头受力于一点从而导致桩头的破损。[9]

(9)管桩施工完仍有一大截外露空中需要截桩时,必须采用专用切割机,边切割边浇水,严禁在管桩没有完全切断时采用大锤敲断或桩机别断。管桩施工完成后,应及时在桩顶上回填袋装中砂或袋装碎石以避免管桩内孔被土填堵。

由于管桩是新引进客运专线中并用于路基加固,对其施工工艺、工法方面的了解还有待加深。施工前应对《客运专线铁路路基工程施工技术指南》(TZ212—2005)、《客运专线铁路路基工程施工质量验收暂行标准》(铁建设[2005]160号)进行认真阅读,并按施工标准上要求指导现场施工。同时地质勘测方面也特别重要,在孤石较多、较大,有薄而坚硬夹层的场地、石灰岩地区不适合进行管桩施作,但如果必须采用管桩施工时,应特别注意进行地质情况方面的勘测,且勘测报告一定要准,这对管桩的成桩质量方面有很大的影响作用。总之,在施工过程中应加强对管桩施作细节方面的控制,可以说细节决定质量、细节决定效益、细节决定成败。

4 结论

我项目部在管桩施工过程中通过研究分析引起桩身破坏的原因,针对具体问题采取了对应措施,使得管桩总体质量控制水平有了明显的提高,管桩的损耗数量也明显下降,损耗率从原来的1.5%下降到0.6%。管桩施工过程中要综合考虑具体工程情况来确定预应力管桩的施工方法,包括管桩的生产、运输、施工技术措施、地质情况、锤击沉桩工艺各种参数确定、停锤标准的确定等。施工组织者只有精心调查、分析资料,细心组织安排施工,才能确保预应力管桩的施工质量满足设计要求。

[1]TB10035—2006,铁路特殊土路基设计规范[S].

[2]徐新跃.静压预应力管桩应用中的若干问题[J].建筑技术,2003,34(3):187.

[3]TZ212—2005,客运专线铁路路基工程施工技术指南[S].

[4]贺学文,郭创科,辛晓辉.预应力管桩在软土路基基底加固中的应用[J].铁道标准设计,2008(4):40.

[5]铁建设[2005]160号,客运专线铁路路基工程施工质量验收暂行标准[S].

[6]陈汉彪.静压预应力管桩处理客运专线铁路软土地基施工[J].山西建筑,2007,33(17):115.

[7]王 离.预应力混凝土管桩施工技术现状.全国桩基施工与监理学术研讨会议论文[C].杭州:浙江泛华设计院,1998:371-386.

[8]贾文彬,李金忠.预应力管桩在客运专线软土路基处理中的应用[J].施工技术,2007(S1):180.

[9]钟 勇.静压预应力混凝土管桩的施工[J].湖南理工学院学报,2003,16(3):93.