郑州黄河公铁两用桥高强度螺栓施拧质量控制

裴 闯,安 营

(中国中铁大桥局集团第一工程有限公司,郑州 450003)

1 概述

郑州黄河公铁两用桥主桥分2联布置,总长1684 m。第1联采用(120+5×168+120)m六塔部分斜拉连续钢桁结合梁方案,联长1 082.1m。第2联采用5×120m连续钢桁结合梁方案,联长601.9 m。结构造型连续,采用三角形桁式钢梁结构。钢梁主体结构设计为三主桁,特别是斜边桁给高栓施拧带来了一定难度,部分高强度螺栓因安装及施拧空间有限,须将螺栓反穿,而反穿又无法正常施拧,这样如何保证对螺栓头施加扭矩也能够使高强度螺栓达到规范要求的轴力成为本工程的技术难点。郑州黄河公铁两用桥钢主桁杆件拼接采用M30高强度螺栓连接,铁路桥面板横梁腹板和底板连接采用M24高强螺栓连接,铁路桥面板纵肋连接采用 M22高强度螺栓。全桥使用螺栓共计约120.6万套。M24、M22高栓材质为 20MnTiB,M30高栓材质为35VB,预拉力设计值及抗滑移系数按《铁路桥梁钢结构设计规范))(TBIO002.2—2005)取用。

2 高栓的验收及储存

(1)高栓连接副由1个10.9 s高强度大六角头螺栓、1个IOH高强度大六角螺母和2个HRC35~45高强度垫圈组成。

(2)高栓、螺母及垫圈所用材质、规格尺寸、技术条件、产品包装及产品质量检验报告书必须符合GB/TI228—1231的规定,高栓出厂检验按批进行,连接副最大批量为3 000套。高栓连接副在运输、保管过程中应防雨、防潮,并应轻装、轻卸,防止损伤螺纹。

(3)螺栓进场后,质检部门对高栓进行检查验收,并按规定进行抽样复验,复验项目包括扭矩系数、螺栓楔负载、螺母保证荷载、螺母及垫圈的硬度。

(4)高栓连接副应按包装箱上注明的批号、规格分类保管,室内架空存放,堆放不宜超过5层。保管期内不得任意开箱,防止生锈和沾染脏物。

3 高栓的进场检验

3.1 扭矩系数检验

每个批号螺栓随机抽样高栓连接副8套,在扭矩系数试验仪上进行检验,测定扭矩系数平均值、标准偏差。施工现场验收,扭矩系数平均值控制在0.110~0.150,标准偏差小于0.010。

(1)每一连接副只能试验1次,不得重复试验。

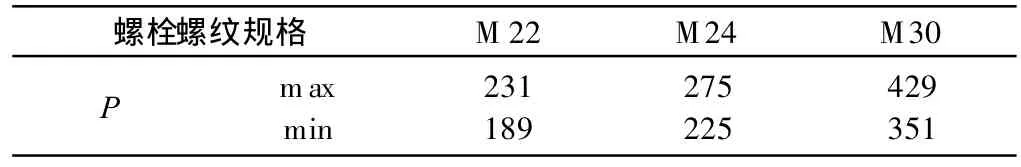

(2)进行连接副扭矩系数试验时,螺栓预拉力值应控制在表1所规定的范围,超出该范围者,所测得之扭矩系数无效。

表1 螺栓预拉力规定值 kN

(3)组装连接副时,螺母下的垫圈有倒角的一侧应朝向螺母支承面。试验时,垫圈不得发生转动,否则试验无效。

(4)进行连接副扭矩系数试验时,应同时记录环境温度、试验所用的机具。仪表及连接副均应放置在该环境内至少2 h以上。

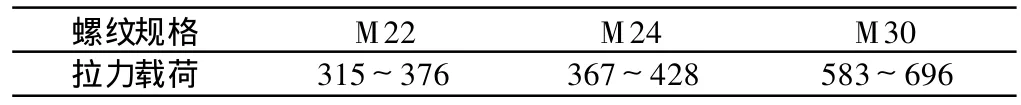

3.2 螺栓楔负载检验

抽检频率为每个批号8件,将螺栓拧在带有内螺纹的专用夹具上(至少6扣),螺栓头下置一10°楔垫,再装在万能材料试验机上进行拉力试验。当拉力载荷在表2规定的范围内,断裂应发生在螺纹部分或螺纹与螺杆交接处,否则为不合格。

表2 螺栓楔负载规定值 kN

3.3 螺母保证荷载试验

抽检频率为每个批号8件,将螺母拧入螺纹芯棒,在万能材料试验机上进行拉力试验,试验时夹头的移动速度不应超过3 mm/min。在达到表3规定的保证载荷时,持荷15 s,螺母不应脱扣或断裂。当去除载荷后,应可用手将螺母旋出,或者借助扳手松开螺母(但不应超过半扣)后用手旋出。在试验中,如螺纹芯棒损坏,则试验作废。

表3 螺母保证荷载规定值 kN

3.4 螺母硬度检验

抽检频率为每个批号8件,试验在螺母表面进行,任测4点做洛氏硬度试验,取后3点平均值。螺母硬度应符合表4的规定。

表4 螺母硬度的规定值

3.5 垫圈硬度检验

抽检频率为每个批号8件,在垫圈的表面上任测4点做洛氏硬度试验,取后3点平均值。垫圈的硬度为329~436HV30(35~45H RC)。

4 栓接板面的抗滑移系数试验

(1)高栓拼接摩擦面处理采用表面喷砂后电弧喷铝,出厂时栓接板面抗滑移系数试验值不得小于0.55。

(2)工地复验抗滑移系数试验以每制造钢梁2 000 t为一批,每批按设计要求以不同螺栓规格及板厚的组合制造试件6组,每组3套。试件与钢梁应为同一材质、同一时期、同批制造、同一摩擦面处理工艺,并在相同条件下运输、存放。

(3)工地复验抗滑移系数试验方法:采用压力传感器控制螺栓预拉力,每个螺栓预拉力值应在0.95P~1.05P(P为高栓设计预拉力值),压力传感器应在试验前用试验机进行标定,其误差应在2%以内。采用万能材料试验机对组件进行拉伸,直至滑动破坏,测得滑移荷载,计算抗滑移系数。工地复验抗滑移系数不得小于0.45。

5 高栓安装试验及施拧过程控制

(1)高栓的设计预拉力、施拧预拉力应符合表5的规定。

(2)高栓连接副的拧紧方法为扭矩法,施拧分初拧、终拧两部分进行,初拧和终拧均应使用定扭矩扳手。终拧扭矩值由试验数据确定,初拧扭矩为终拧扭矩的50%。

(3)初拧使用电动扳手或定扭矩带响扳手,终拧使用电动扳手。不能使用电动扳手施拧的部位,可用定扭矩带响扳手施拧。使用定扭矩带响扳手施拧时,要注意施力均匀平稳,不得冲击施拧。

(4)高栓施拧用的电动扳手采用扭矩系数试验仪标定,定扭矩带响扳手采用扭矩系数试验仪或挂重法标定。

(5)施拧扳手的标定次数为每班上班前和下班后各1次。标定方法:电动扳手和采用扭矩系数试验仪标定的定扭矩带响扳手,用5套当天上桥用的高栓进行标定,取其扭矩平均值。标定误差规定为上班前标定不得大于规定值的±3%;下班后标定不得大于规定值的±5%。若上班前标定误差大于±3%,应调整至±3%以内;若下班后标定误差大于±5%,应及时对该扳手当班施拧的全部螺栓进行紧扣检查。

(6)温度与湿度对扭矩系数影响很大,当温度与湿度变化较大时,可根据利用当天上桥的高栓,在扭矩系数试验仪上标定电动扳手时所得的扭矩系数平均值,调整终拧扭矩,确保结构安全。

(7)保护好钢梁摩擦面,确保摩擦面干净无油污、铝涂层完整。我们将钢梁与上下梯之间的摩擦面上用干净的帆布包裹起来,保证施拧的质量。

(8)保证高栓质量。夏季多雨,冬季有霜,高栓上桥以后必须做到“下垫上盖”(上部用帆布包裹,下部用方木抄垫),保证高栓扭矩系数尽可能不发生较大变化,保证高栓施拧质量。冬季尽量安排白天气温较高时进行高栓施拧,夜间气温低时不进行高栓施拧。

(9)保证不同批号高栓的螺母、垫圈不被混用。高栓上桥安装时要求不同批号的高栓分开放置。高栓拆箱后在安装螺杆时,同一箱的垫圈、螺母不允许拿出箱外随意乱放,避免不同批号的螺母、垫圈混用。

(10)对环境温度、湿度进行监控。为了高栓施拧质量更好,把温湿计悬挂在离高栓施拧最近的地方。

(11)保证高栓施拧时的电压稳定。高栓施拧时要求1台稳压器上只准连接1把电动扳手,当过压或者欠压时停止高栓施拧,待电压稳定后方可进行施拧。

(12)保证结构安全。制定了严格施拧工艺和奖惩制度,高栓施拧时必须按照工艺进行施拧,保证施拧质量,严格的奖惩制度极大调动了工人的工作热情,确保高栓施拧有条不紊的进行,同时执行严格的高栓施拧实名制,高栓安装人员、施拧人员、检查人员在完成自己的工作后都必须签字,将责任落实到人。

(13)文明施工。高栓安装时大量的高栓盒子不允许随意乱扔,高栓施拧完毕后统一回收,同时节约了成本。

6 对螺栓头施拧扭矩并保证高栓轴力的技术研究

由于钢梁边桁拼装角度倾斜,在边桁顶板和底板交接处的螺栓(≥160 mm)在节点内侧由于空间受限无法穿出,只能在外侧向节点内侧插入螺栓,每个部位约有8~10颗螺栓。由于作业空间狭小,扳手在节点内侧无法使用,该处螺栓施拧时只能采用在外侧施拧螺栓头,在内侧用工具卡住螺母。

高栓穿入困难部位示意如图1所示。

图1 高栓穿入困难部位示意

按照正常施工程序,高强度螺栓螺母必须安装在拼接板外侧,但由于空间受限,从内向外高栓根本无法安装,因此只能选择将高栓从外向内穿入,螺母安装在接头内侧。由于采用了斜边桁设计,在角落处没有空间能够容纳电动扳手,因此只能选择在拼接板外侧对螺栓头施加扭矩,而对螺栓头施加扭矩,如何保证高强度螺栓的施拧轴力,如何检查又成了一个问题。

经过分析,对须反穿的高栓长度进行了分类统计,在测定扭矩系数时我们对须反穿的高栓每批抽取16套高栓进行复验(正常情况下高栓复验为同批号抽取8套),其中8套在螺母上施加扭矩测定扭矩系数,做紧扣比试验,得到紧扣比。施工时根据测定的扭矩系数选择施工扭矩,检查时通过紧扣比计算检查扭矩,运用紧扣法进行高强度螺栓终拧检查(在螺母上检查)。

通过对扭轴仪的调整,另外8套在螺栓头上施加扭矩测定扭矩系数,做紧扣比试验,得到紧扣比。通过扭轴仪上的显示数据可以看出对螺栓头施加扭矩同样可以到达规范要求的轴力。施工时亦采用此方法标定特定的扳手对须反穿的高栓进行施拧,终拧检查时对螺栓头对进行检查。做到试验程序与现场施工相符合,彻底解决了高栓因安装空间受限而无法正常施拧的难题,同时也保证了高栓施拧质量。

7 夏季高强度螺栓施拧时间选择

夏季郑州地区室内温度基本上在20~33℃,如果桥上施工时环境温度与室内标定扳手时温度差异过大,易造成高栓扭矩系数变化过大,而扳手输出扭矩不变,造成桥上高栓轴力与标定时有较大差异。

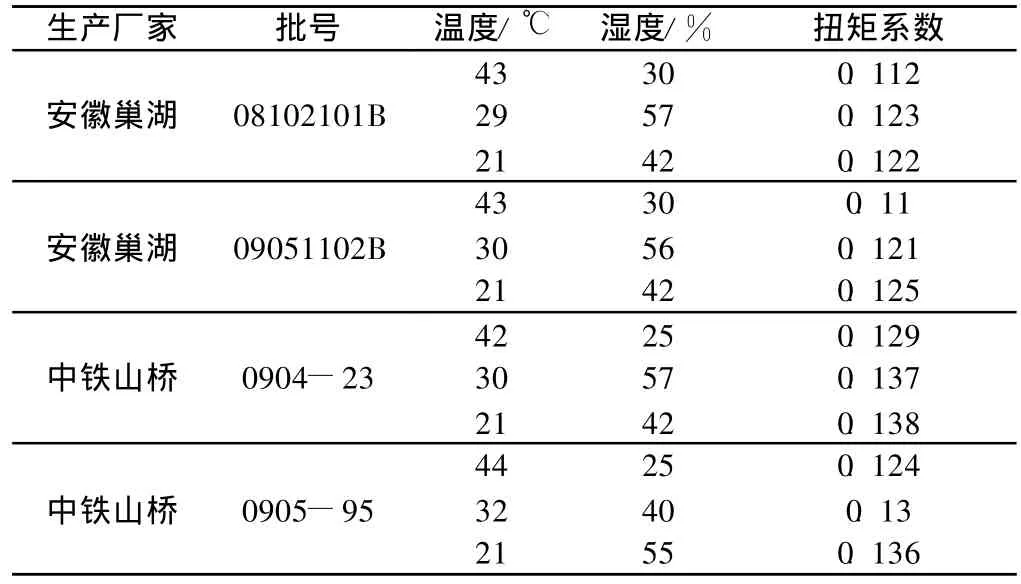

由于受阳光直射,钢梁体表温度最高可达65℃,给高栓施拧质量控制工作带来了极大的难度,为了解决这一难题,我们对本地区温度进行了统计,并对同一批号的高栓在不同温度情况下的扭矩系数进行了测试(表6),从而选择合理的施拧时间,确保高栓施拧质量。

表6 扭矩系数测试

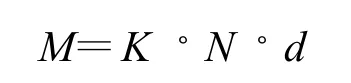

从表6可以看出,随温度升高,高强度螺栓的扭矩系数不断变小,如在室内标定电动扳手,根据

式中 M——扭矩值,N·m;

K——扭矩系数(按试验的数理统计值);

N——螺栓的施工预拉力,k N(设计预拉力的1.1倍);

d——螺栓的公称直径,mm。

桥上温度远高于扳手标定时温度,高强度螺栓扭矩系数变小,如果在此情况下施拧,施拧后的高栓终拧预拉力大于施工预拉力,造成高栓超拧工作,引起高强度螺栓断裂。

针对试验结果及对本地区的温湿度统计,最终选择了合理的时间段进行施拧,夏季10:00~17:00(阴天除外)严禁进行高强度螺栓施拧工作,避开了白天高温天气,选择了夜间气温较低时进行施拧,确保高栓施拧质量。

8 施拧质量检查

(1)对初拧后的全部高栓连接副,用质量约0.3 kg的小锤敲击螺母对边的一侧,用手指紧按住螺母对边的另一侧进行检查,如颤动较大者即认为不合格,应予再初拧。

(2)观察全部终拧后的高栓连接副,检查初拧后用油漆标记的螺栓与螺母相对位置是否发生转动,以检查终拧是否漏拧。

(3)终拧检查在螺栓终拧4 h之后、24 h以内完成。检查方法为紧扣检查法,检查频率为每一栓群高栓连接副总数的5%,但不少于2套。紧扣法检查采用表盘扳手或数显扳手,使用前必须标定,其扭矩误差不得大于所使用扭矩的±3%。紧扣扭矩偏差不超过检查扭矩值的±10%时为合格。

(4)每个节点抽检的螺栓不合格者所占抽查总数比例不得超过20%,超过者则需继续抽检,直至累计合格率达到80%时为止。对欠拧者及时补拧,超拧的螺栓则需更换并重新拧紧。

9 结语

高栓摩擦连接是大型铁路桥梁广泛采用的一种钢结构连接形式,具有施工简便、受力合理、耐疲劳且安全可靠的优点。为保证高栓连接工程的施工质量,必须以高度的责任心,做好高栓进场检验工作,同时加强施工中的过程控制,将各工序责任落实到人,只有这样才能使高栓连接工程的施工质量得到有效的控制,确保桥梁结构的安全。

[1] TBJ214—92,铁路钢桥高强度螺栓连接施工规定[S].

[2] 周孟波,秦顺全.芜湖长江大桥大跨度低塔斜拉桥板桁组合结构建造技术[M].北京:中国铁道出版社,2004.

[3] GB50205—2001,钢结构工程施工质量验收规范[S].