闭式整体叶轮叶间流道电解加工阴极设计

王 军 赵建社 刘 辰 徐家文

南京航空航天大学,南京,210016

0 引言

闭式整体叶轮是一种新型的发动机叶轮,因其性能优越而得到广泛应用。但是这类叶轮通常工作在高压、高温、高转速条件下,选用材料多为不锈钢、高温耐热合金和钛合金等难切削材料,并带有具有复杂型面的叶片,使得其制造非常困难[1]。目前,数控铣削、精密铸造是整体构件的常用加工方法,但是闭式整体构件因其型腔、型面结构复杂,使得用直柄刀具进行加工很困难,甚至无法加工,即加工可达性差。若采用电火花加工,虽解决了能加工的问题,但又存在加工周期长、电极损耗大、生产率低、加工成本高的问题。如果在电火花加工之前,先用电解工艺加工出叶间预通道,去除大部分材料,并均匀留下一定余量,然后利用电火花进行精加工,则可大大提高加工效率,降低生产成本[2]。本文针对某型三元流闭式整体叶轮叶间预通道的数控电解加工,对其阴极设计进行研究。

1 叶间气流通道分析

图1所示三元流闭式整体叶轮圆周上均布若干个叶片,叶片曲面主要根据气动特性计算确定,多以列表曲面的形式给出叶片型值点坐标,经数据处理并拟合后即可得到叶片的实体造型,将叶片进行圆周复制并添加轮盘及轮盖结构后即得到零件的三维实体模型。从模型中可知:其叶间气流通道较窄,且上下封闭;进气口轴向较宽,周向较窄,出气口轴向较窄,周向较宽。叶间通道空间弯扭度大,加工可达性差,仅用一个成形或近成形阴极根本无法完成加工,必须对叶间气流通道进行分区域加工,使用多个阴极从进气口、排气口分别进入,才能完成整个叶间流道的加工。

图1 三元流闭式整体叶轮

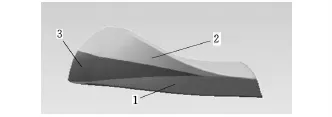

叶间气流通道的加工区域划分必须保证每个区域划分实体均能从进气口、排气口按照一定轨迹撤出,同时使每个划分实体尽可能大,使得所用阴极数目最少、刚性最好。按照以上原则,通过反复进行计算机仿真模拟,并综合考虑运动轨迹设计和流场设计,最终将叶间气流通道划分为三个加工区域,如图2所示。

2 阴极设计

对于复杂形状零件的电解加工,有学者提出利用简单形状阴极辅以空间的数控运动展成出零件形状[3-5]。但是通过对图1所示三元流闭式整体叶轮叶间气流通道的分析,认为使用简单形状阴极加工该类零件生产效率很低,而采用多个近成形阴极辅以简单数控运动的加工方式能有效解决该类闭式整体构件的加工难题,又能获得较高的加工效率和加工稳定性。本文依照上述加工区域设计了3个近成形阴极,并以图2所示加工区域1的电解加工为例,论述其阴极设计方法。

图2 叶间气流通道的加工区域划分

2.1 阴极型面设计

为进行阴极型面设计,首先假设电解加工间隙是等间隙的。叶间气流通道的电解预加工主要是为电火花加工去除余量,等间隙假设是能够满足工序要求的。

利用UG二次开发的电加工过程仿真平台,根据一定的轨迹将气流通道实体撤出,撤出的过程中与理论零件实体进行布尔减运算,对于每个加工区域,其撤出轨迹遵循阴极实体最终留下的该区域实体体积最大的原则,那么整个撤出的运动轨迹即为加工运动轨迹的反过程,而撤出后经过数次布尔减运算的阴极实体再减去加工间隙和该工序的加工余量就是要设计的阴极形状。1号阴极的实体模型如图3所示。

图3 1号阴极实体模型

对于按照上述方法得到的阴极实体,为消除各加工区域间存在的接刀痕迹,在各加工区域阴极边缘设计中,增加2mm左右的重叠加工区,阴极边缘进行倒圆角处理。

在进行阴极型面设计时,要同时兼顾阴极运动轨迹的规划,运动轨迹复杂将带来流场设计的困难,导致流场不易稳定,从而影响加工稳定性。从图3可以看出,区域1的前端部位扭曲严重,加工轨迹至少要涉及两轴联动,即Y轴(图3中阴极长度方向)的进给和绕Z轴(工件的轴心)的转动。如果将前端扭曲严重的部位截去,虽然气流通道得不到完全加工,但是阴极轨迹却简化为单轴进给,流场大大改善,加工稳定性得到了保障。对用于粗加工的数控电解工序,确保加工过程的稳定性是最重要的工艺指标。

同样,再从流场角度考虑阴极的修正。图4是1号阴极投影图,从图中可以看出,阴极侧面并不与进给方向垂直,而是成一倾斜角θ,倾斜部分各点法向间隙计算公式为

式中,ηω为实际体积电化当量,对于新材料,需要进行工艺试验测定;U为施加在阴阳极之间的电压;δE为阴阳极电极电位值总和;κ为电解液电导率;vaθ为工件在各点的电解速度,vaθ=v cosθ;v为阴极进给速度。

图4 1号阴极倾斜角θ的变化

从图4中还可以看出,随着阴极的进给,θ角逐渐减小。θ角减小则vaθ将增大,由式(1)可知,进给方向上各点法向间隙将逐渐减小。因而,为保证加工间隙维持在一定范围内,亦即保证加工过程稳定,必须考虑降低阴极进给速度,而进给速度的降低又将导致阴极前端加工超差。综合考虑的结果是:对阴极侧壁部分进行处理,如图5所示。去除部分侧壁后,阴极后端θ增大,有利于进给速度的提升。1号阴极加工结束后,再以简单片状阴极去除剩余工件材料,最终完成整个气流通道的加工。

图5 阴极修正

2.2 阴极流场设计

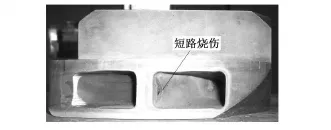

电解加工中,流场不仅直接关系到电解加工精度的高低、表面质量的好坏,甚至会决定电解加工能否实施。合理的流场设计是电解加工得以成功的基础。本文采用的电解液流动方式为正流式,而正流式流道横截面沿电解液流动方向呈扩张状态,或者说此时电解液的流动为扩散流。对于扩散式通道加工,电解液流道逐渐增大,容易导致局部区域电解液缺失,致使短路烧伤。另外,在加工间隙出口处流道面积突然增大,致使电解液压力突降,有可能使局部压力降到低于该处流场条件下的气化压力,此时加工过程中产生的氢气将会迅速膨胀,从而使得局部区域气相体积迅速增大,液相由连续状态变得不连续,电解液不足,阳极蚀除速度减小甚至停止,同样容易发生短路,图6所示是发生在间隙出口处的短路烧伤情况。因而,对阴极进行流场设计时,必须结合工装夹具统一考虑。

图6 加工间隙出口处的短路烧伤

夹具的设计需要施加适当的背压,在加工间隙出口设置导流段,以防止压力突变。这样不但提高了电解液工作压力的稳定性,而且还可使整个流程上的电导率均匀,从而使加工间隙均匀,这对提高电解加工的复制精度具有显著效果。

在流体力学中横断流束与其中所有流线相垂直的曲面称为过流断面。从电解液供液系统进液口至加工间隙出口整个电解液的供液流程中,最小过流断面的面积对电解液的流量有关键影响[6]。在相同的进口压力下,最小过流断面的面积越大则电解液流量越充足,电解产物越容易排除,利于电解加工过程的稳定。因而阴极流场设计中,增大最小过流断面面积也是保证流场稳定的一个有效手段。图7示出了一种增大最小过流断面的工艺方法。从图7a可以看出,工件正对阴极出液口的部分得不到加工,因而产生了微小的凸起,A处即是整个电解液流程中最小过流断面。图7b所示是电解加工之前,预先加工工艺孔的情形,可以看出,电解液从阴极流入预先钻好的工艺孔,再从工艺孔反向流入加工间隙,B处是最小过流断面,其通道面积大于A处(图7a)通道面积,电解液流量相对较大,流场相对稳定。

图7 有无工艺孔的电解液流动对比

预钻工艺孔可以提高电解加工速度及其加工稳定性,每个工艺孔都包含在最终成形的叶间气流通道之内,属于待加工材料。工艺孔的尺寸确定要保证其直径略大于阴极端部,以避免由于阴极端面进给而造成电解加工速度下降;孔的深度要与阴极进给距离一致。工艺孔的位置分布与叶间气流通道分布保持一致即可。

2.3 阴极结构优化

在完成阴极的外形设计和流场设计之后,还需要结合流场稳定、阴极装夹定位等因素对阴极的结构加以优化和完善:①为保持整个流道光滑转接,以适当圆角过渡代替“尖棱角”,这样有利于流场稳定,提高工件表面质量;②合理设计添加阴极定位、调整找正的工艺基准;③非加工区绝缘以防止杂散腐蚀,同时还可以起到背压的作用。

3 工艺试验

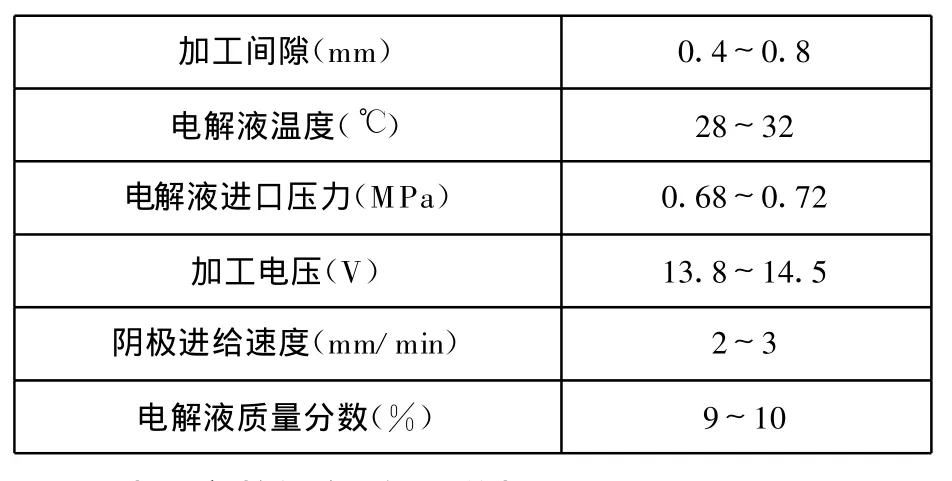

在数控电解机床上,对图1所示三元流闭式整体叶轮使用NaNO3电解液进行实际加工试验。对用于粗加工的数控电解工序,特别是在研制阶段,确保加工过程稳定是最重要的工艺要求。加工过程稳定就是要确保加工间隙维持在一定范围内,因而,加工参数的确定首先应当选定能够使电解加工稳定进行的加工间隙,然后再选取其余加工参数(阴极进给速度、加工电压)及电解液参数。通过多次试验摸索,最终确定主要加工参数如表1所示。

表1 主要电解加工参数

对于完整的气流通道加工,还需要2号、3号阴极分别加工后共同完成,图8所示即为电解预加工完成后的叶轮。

图8 电解预加工完成后的叶轮

结果表明,当全部3个阴极完成数控电解加工后,叶间通道内大部分型面只剩下0.5~0.7mm的余量留待数控电火花精密加工。

4 结论

在闭式整体叶轮组合电加工工艺中,数控电解加工预通道是提高综合加工效率、降低生产成本的关键工序。本文对这一关键工序进行研究,主要解决了能加工和稳定加工的问题:针对能加工问题,划分了多个加工区域,设计了多个阴极及相应的加工轨迹,分别从进气口、排气口处进给,最终共同完成叶间气流通道的电解加工;针对电解加工稳定性问题,在间隙出口处施加背压以使流道内电解液均匀,同时在夹具上设计导流段以防止间隙出口处压力突降;另外在工件上增设工艺孔以增大流道中最小过流断面面积,提高了加工稳定性。

在解决上述问题的基础上,设计了3个近成形阴极,成功加工出三元流闭式整体叶轮的预通道,去除了工件大部分材料,留下均匀余量待后续电火花精密加工,有效地提高了综合加工效率,降低了生产成本。

[1] 徐家文.整体叶轮的特种加工方法[J].航空精密制造技术,1992(4):19-21.

[2] 赵建社,徐家文,云乃彰,等.异形型腔组合电加工数字化制造技术研究[J].航空学报,2006,27(1):157-160.

[3] Kozak J.Computer Simulation System for Electrochemical Shaping[J].Journal of M aterials Processing Technology,2001,109:354-359.

[4] Xu Jiawen,Yun Naizhang,Tang Yangxin,et al.The Modeling of NC-electrochemical Contour Evolution Machining Using a Rotary Tool-cathode[J].Journal of Materials Processing Technology,2005,159:272-277.

[5] Zawistowski F.New System of Electrochemical Shaping[J].Journal of Materials Processing Technology,2001,109:354-359.

[6] 刘润生.水力学[M].上海:上海交通大学出版社,1987.