Zr基非晶合金过冷液态区的微反挤压实验研究

吴 晓 李建军 郑志镇 周华民

1.华中科技大学材料成形与模具技术国家重点实验室,武汉,430074 2.武汉纺织大学,武汉,430074

0 引言

产品微型化已成为工业发展的一个重要方向,推动了微成形技术的快速发展。但是人们研究发现,利用晶态材料来成形微小零件时,表现出一系列明显的尺寸效应,限制了微成形技术的发展与应用[1]。非晶合金是一种具有长程无序而短程有序结构的金属材料,在微成形中不存在晶粒尺寸效应,从这个角度看,非晶合金是理想的微成形材料,将其用来成形微细零件是微成形技术的一个发展趋势,但室温脆性和加工性能差的特点严重制约了大块非晶合金的实用化进程。不过大量研究表明,在玻璃转变温度以上一定温度范围内,大块非晶合金能够在保持稳定而不发生晶化的情况下具有良好的超塑性[2-3],而且在该区域内体积变化小,能够非常精确地复制模具的尺寸,在生产精密零件,尤其是微小精密零件时具有更加明显的优势。因此研究开发先进的非晶合金超塑性成形工艺,是一个有着非常重要意义的课题。

目前国内外对这方面的研究比较多:张志豪等[4-5]在对 Zr41.25 Ti13.75 Ni10 Cu12.5 Be22.5块体非晶合金超塑性成形性能进行研究的基础上,采用精密模锻方法制备了微型非晶合金凸轮和齿数z=24、模数m=0.25mm的直齿轮;随后张轶波等[6]利用超塑性模锻研究了不对称精密微型棘轮的成形工艺;郭晓琳等[7]研究了Zr基非晶在过冷液态区的微塑性成形性能,并利用闭式模锻方法成形出分度圆直径为1mm的微型齿轮。Saotome等[8-10]研究了Pt基非晶合金的微成形能力以及在微零件制造中的应用;Kawamura等[11]利用挤出法研究了Zr65 Al10 Ni10 Cu15块体非晶在过冷液态区的微成形能力;Wert等[12]采用正挤、闭式模锻和反挤压方法研究了非晶合金微型零件的成形工艺。

但现有的研究主要是集中在非晶合金的超塑性成形性能和变形行为的探讨以及一些简单零件如凸轮、齿轮、圆棒的成形工艺,在这些零件成形过程中坯料主要发生单向一维流动。复杂非晶零件微成形工艺的研究起步较晚,该技术还远未达到产业化应用的程度。为了推进块体非晶合金微成形技术的实用化进程,本文利用实验方法研究了Zr55Cu30 Ni5 Al10块体非晶在过冷液态区的超塑性微反挤压成形工艺,分析了挤压成形过程以及工艺参数对微反挤压成形的影响规律。

1 实验过程

本文以典型杯形零件为成形对象进行实验研究,零件的外径D取1.2mm,内径d取1.0mm和1.1mm,对应单边壁厚为0.1mm和0.05mm。实验材料采用Zr55 Cu30 Al10Ni5块体非晶合金,用铜模吸铸法制备成直径为3mm的棒材,X射线显示材料处于均匀的非晶状态,热分析(DSC)曲线检测其玻璃化起始温度Tg为684K,晶化起始温度Tx为770K,过冷温度区范围ΔT为86K。将直径3mm的棒料磨削成直径为1.18mm的圆棒,然后根据体积相等的原则,切割成高为0.7mm的小段,并将两端抛光,确保两端面平行,最后制成直径×高度为1.18mm×0.7mm的试样。

微反挤压模具采用凸凹模自身导向,这样模具的整体体积和外形尺寸都非常小,加热和冷却速度快,操作方便。实验时先将加热炉加热至实验温度,然后开炉将放有试样的模具放入炉内的挤压板上定位,试样随模具一起加热到设定温度,保温90s后进行反挤压实验。为了保护冲头,所有实验的最大挤压载荷都设定为1600N。整个反挤压实验在ZWich材料试验机上进行,选取不同的温度(705~735K,5K一个间隔)和不同的冲头速度(2μm/s~8μm/s,递增1μm/s)进行交叉实验。对成形后的零件进行镶样并磨出纵截面,采用扫描电镜(SEM)来测量杯子的深度、表观质量和几何尺寸。

2 实验结果及讨论

2.1 微型杯反挤压成形过程

图1所示是在冲头速度v=6μm/s、挤压温度为720K的条件下成形时冲头载荷-位移曲线。由图1可以看出该曲线具有三个明显的拐点,因此可以将挤压过程分为四个阶段。在各个阶段中挤压载荷对位移的敏感程度相差很大,第Ⅰ阶段和第Ⅲ阶段的斜率小,尤其是第Ⅰ阶段的载荷几乎不随位移的增加而增加。第Ⅱ和第Ⅳ阶段的斜率较大,载荷对位移的增加很敏感。显然,第Ⅰ阶段属于坯料的镦粗过程,材料还没有进入凸凹模间隙,此时成形载荷主要来自于坯料被镦粗时的变形抗力,其大小取决于冲头下端坯料的流动应力,该阶段材料发生大范围的塑性变形,其变形速率较小,流动应力低,因此冲头载荷小。当材料进入凸凹模间隙后,可以将坯料的变形和流动分为几个区,如图2所示。冲头正下端以及杯壁的上面部分为材料发生刚性移动的区域;冲头下端与凹模底面之间的一个环形区域是材料发生均匀塑性变形流动区;凸模底部拐角外侧环形区域的材料发生非均匀变形;凹模底部拐角是材料的流动死区。冲头的挤压载荷P主要用于克服坯料与模具之间的摩擦阻力F 1以及冲头下端坯料塑性变形流动阻力F2,F1和F2可分别表示为

图1 微反挤压的载荷-位移曲线

图2 反挤压模型

式中,p为坯料对冲头侧壁的正压力;μ为坯料与模具之间的摩擦因数;A1为坯料与冲头侧壁的接触面积;d0为冲头直径;h为杯子的深度;σ为坯料的流动应力;A2为冲头的截面积。

由式(1)可知,摩擦阻力F1与杯子的深度h成正比,而阻力F 2正比于材料的流动应力。当材料刚被挤入凸凹模间隙时,杯子深度h很小,摩擦阻力F1很低,此时非均匀变形区开始形成,而且该变形区的应变速率急剧增大并远大于均匀塑性变形区的应变速率,非晶合金在高应变速率时将出现明显的应力过冲现象[13],流动应力σ快速上升,因此材料的流动阻力F2也快速上升,并直接导致挤压载荷P的快速增加,即成形的第二阶段。随着挤压的进行,流动应力F2将随应力过冲的消失而下降,但此时摩擦阻力F1随着杯子深度h的增加而增加,它们的综合效果使挤压载荷P缓慢上升,即形成挤压的第三阶段。当冲头继续下行且其下端的刚性变形区与凹模接触后,流动阻力F 2将急剧增大,因此使得挤压载荷P快速上升,即形成挤压的第四阶段。由此可见挤压成形过程应该在第三阶段内结束较好。

2.2 温度对挤压成形的影响

图3所示为限定最大成形载荷情况下,微型杯在过冷液态区的成形深度与成形温度之间的关系曲线(图中1、2、3、4分别代表一种成形速度)。由图3可以看出,温度对杯的挤压深度有明显的影响,并且可将其大致分为三个区间:第Ⅰ区间为705~710K的较低温度范围,杯子的深度几乎不变,而且深度很浅;第Ⅱ区间为710~725K的温度范围,该区间内杯子的成形深度随温度的上升而快速增大;725~735K为第Ⅲ区间,此时杯子深度随成形温度的上升而缓慢增大。

按照自由体积模型,非晶在较低温度下成形时,由于原子跃迁能力低,还不能提供足够的自由体积,所以变形抗力较高。在该温度下挤压时,材料的流动阻力F2将占挤压载荷P的主要部分,挤压力随着冲头位移的增大而快速上升,因此挤压深度很浅,如图3中第I区间,表明该温度范围不适合Zr55Cu30Al10Ni5的超塑性挤压成形。随着成形温度的升高,原子跃迁能力增强,自由体积数量增加,所以流动黏度和流变应力随之降低,材料进入超塑性阶段,成形载荷相应降低,杯子的挤压深度也随之增加,即出现第Ⅱ温度区间。而且该区间内曲线的斜率最大,表明挤压深度对温度最敏感,因此在该区间内提高成形温度对增大零件的挤压深度最有效。第Ⅲ温度区间内,曲线上升的斜率明显减小,这主要是因为在高温成形时,挤压后期非晶材料将会因为在高温环境下的停留时间过长而晶化,从而使挤压载荷急剧增大。由此分析可知,在725K以后升高温度对零件的挤压深度贡献不大,并且还会导致材料的晶化从而失去非晶材料的优良性能。

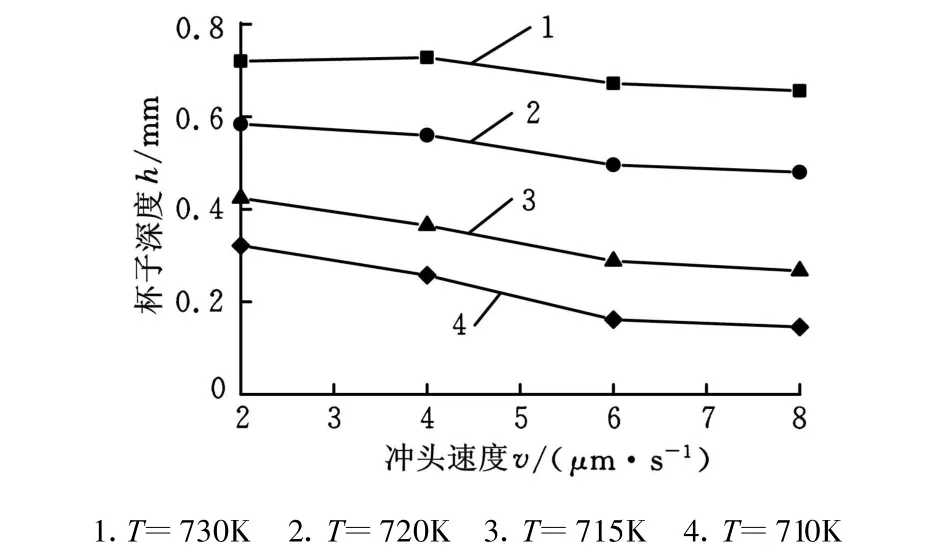

图4 零件挤压深度随冲头速度的变化

2.3 冲头速度对成形的影响

图4 所示为零件的成形深度随冲头挤压速度的变化关系曲线,由图4可以看出零件的挤压深度随冲头速度的增加而减小(图中1、2、3、4分别代表一种成形温度)。这主要是由于材料的变形速率随着冲头速度的增加而增加,其流动应力也会由于应变速率的上升而增大,因此高速挤压比低速需要更大的载荷,在相同最大载荷下零件的挤压深度将会降低。另外,零件的挤压深度对冲头速度的敏感程度也不一样,当挤压速度在2~6μm/s时,随速度的增加零件深度有比较明显的降低,而速度从6μm/s增大到 8μm/s时,零件深度并没有明显的变化。这主要是由于在较低的挤压速度成形时,材料因应变速率较低而处于牛顿流体的流变状态,而高速挤压时,材料将因应变速率的增大而从牛顿流体转变为非牛顿流体[14-16]。在低应变速率的牛顿流体状态下,其黏度敏感系数m近似等于1[17],此时材料的流动应力随应变速率的增大而线性增大,表现在挤压工艺上就是成形载荷随冲头速度的增大而明显上升,因此挤压深度会有所降低。当冲头速度超过6μm/s后,坯料的流变状态因应变速率的增加而转变为非牛顿流体,黏度敏感系数m下降至0.4左右[18],此时其流动应力对应变速率不敏感,表现在挤压工艺上就是挤压载荷对冲头速度的增大不敏感,因此零件的挤压深度不会因为冲头速度的增大而明显降低,即图4所示的情况。

从上面的分析可知,较低的冲头速度有利于增加零件的挤压深度,但低速挤压不利于提高成形效率,更重要的是,低速成形可能导致非晶材料因在高温环境的停留时间过长而晶化,从而失去非晶合金的优良性能。事实上,在冲头速度为2μm/s时,计上放样和取件时间,材料在高温下的停留时间达到 7.2min,已经大大超过Zr55Cu30 Ni5 Al10在该温度下的晶化孕育时间[19],零件因此而晶化。图5为温度为725K、成形壁厚为0.1mm零件的透射电镜(TEM)照片,图片显示当速度为2μm/s时,零件已经明显晶化,而当冲头速度为6μm/s时,成形后的零件仍然保持较好的非晶状态,但是当冲头速度达到8μm/s时,TEM显示零件内部已经出现许多微小的沉积物。这主要是由于高的挤压速度导致应变速率增大,而过高的应变速率将会使非晶合金的微粒子有序化,甚至导致非晶的纳米晶化[20-21],因此挤压速度不能太高。不导致零件晶化的最大允许速度应该与成形温度、零件壁厚等因素有关。由上面分析可知,温度为725K、成形壁厚为0.1mm零件的最佳挤压速度约为6μm/s。图6是在该实验条件下成形零件的ESEM照片,可以看出零件壁厚均匀,杯口整齐。零件的内外径分别为1.009mm和1.207mm,对应凸凹模直径分别为1.003mm和1.201mm,零件几何尺寸与模具对应尺寸的误差在0.6%以内,可见成形零件较好地复制了模具的几何尺寸;但是零件表面不够光滑,并存在氧化现象,这是由于实验时坯料直接与高温空气接触的原因,因此非晶合金在过冷液态区内的超塑性成形时应采取保护性措施,以防零件表面氧化。

3 结论

(1)由于非晶合金具有应力过冲特性,Zr55Cu30 Al10Ni5块体非晶在过冷液态区内的超塑性微反挤压过程可以分为四个阶段,各阶段内挤压载荷对冲头位移的敏感程度相差较大,挤压过程应在第Ⅲ阶段内完成较好。

图5 在725K下成形零件的TEM照片

图6 反挤压成形的微型杯

(2)在705~735K的温度区间挤压时,成形零件的深度随温度的升高而增大,且在 710~725K内,挤压深度对温度最敏感,超过725K后,升高温度对增加零件成形深度的影响不大,反而容易导致零件晶化。

(3)在2~8μm/s的冲头速度下挤压时,零件的成形深度随速度的增大而减小,且在 2~6 μm/s内影响明显,但是超过6μm/s后,冲头速度对零件深度影响不明显。

(4)在低速(冲头速度小于4μm/s)或者高温(725K以上)的条件下挤压时,零件会因为在高温环境停留时间超过相应温度下的晶化孕育时间而晶化,因此挤压成形应在725K左右、6μm/s的速度下完成。

[1] 申昱,于沪平,阮雪榆.材料塑性与几何尺寸关系研究[J].锻压技术,2006(3):64-67.

[2] Somekawa H,Inoue A,Higashi K.Superplastic and Diffusion Bonding Behavior on Zr-Al-Ni-Cu Metallic Glass in Supercooled Liquid Region[J].Scripta Materialia,2004,50(11):1395-1399.

[3] Kawamura Y,Nakamura T,Inoue A.Superplasticity in Pd40Ni40P20 Metallic Glass[J].Scripta Materialia,1998,39(3):301-306.

[4] 张志豪,刘新华,周成,等.Zr基块体非晶合金的超塑性成形性能[J].中国有色金属学报,2004,14(7):1073-1077.

[5] 张志豪,刘新华,谢建新.Zr基非晶合金精密直齿轮超塑性成形实验研究[J].机械工程学报,2005,41(3):151-154.

[6] 张轶波,张志豪,谢建新.块体非晶合金精密模锻成形流动行为[J].塑性工程学报,2008,15(5):37-41.[7] 郭晓琳,王春举,周健,等.Zr基块体非晶合金的微塑性成形性能[J].中国有色金属学报,2006,16(7):1190-1195.

[8] Saotome Y,Itoh K,Zhang T,et al.Superplastic Nanoforming of Pd-based Amorphous Alloy[J].Scripta Materialia,2001,44(8/9):1541-1545.

[9] Saotome Y,Okamoto T.An In-situ Incremental Microforming System for Three-dimensional Shell Structures of Foil Materials[J].Journal of Materials Processing Technology,2001,113(1/3):636-640.

[10] Saotome Y,Fukuda Y,Yamaguchi I,et al.Superplastic Nanoforming of Optical Components of Pt-based Metallic Glass[J].Journal of Alloys and Compounds,2007,434:97-101.

[11] Kawamura Y,Shibata T,Inoue A,et al.Workability of the Supercooled Liquid in the Zr65Al10Ni10Cu15Bulk Metallic Glass[J].Acta M aterialia,1997,46(1):253-263.

[12] Wert J A,Thornsen C,Jensen R D,et al.Forming of Bulk Metallic Glass Microcomponents[J].Journal of Materials Processing Technology,2009,209(3):1570-1579.

[13] Lu J,Ravichandran G,Johnson W L.Deformation Behavior of the Zr41.2Ti13.8CU12.5Ni10Be22.5Bulk Metallic Glass over a Wide Range of Strain-rates and Temperatures[J].Acta Materialia,2003,51(12):3429-3443.

[14] Demetriou M D,Johnson W L.Shear Flow Characteristics and Crystallization Kinetics during Steady Non-isothermal Flow of Vitreloy-1[J].Acta Materialia,2004,52(12):3403-3412.

[15] Gun B,Laws K J,Ferry M.Superplastic Flow of a Mg-based Bulk Metallic Glass in the Supercooled Liquid Region[J].Journal of Non-crystalline Solids,2006,352(36/37):3896-3902.

[16] Chan Kengcheung,Chen Qi,Liu Lin.Deformation Behavior of Zr55.9Cu18.6Ta8Al7.5Ni10Bulk Metallic Glass Matrix Composite in the Supercooled Liquid Region[J].Intermetallics,2007,15(4):500-505.

[17] Heilmaier M,Eckert J.Elevated Temperature Deformation Behavior of Zr-based Bulk Metallic Glasses[J].Advanced Engineering Materials,2005,7(9):833-841.

[18] Chan Kengcheung,Liu Lin,Wang Jingfeng.Superplastic Deformation of Zr55Cu30Al10Ni5Bulk Metallic Glass in the Supercooled Liquid Region[J].Journal of Non-crystalline Solids,2007,353(32/40):3758-3763.

[19] Liu Lin,Wu Zhifang,Zhang Jie.Crystallization Kinetics of Zr55Cu30Al10Ni5Bulk Amorphous Alloy[J].Journal of Alloys and Compounds,2002,339(1/2):90-95.

[20] Zhang P N,Li JF,Hu Y,et al.Structure Evolution of Bulk Zr60Cu20Pd10Al10Amorphous alloy during Rolling Deformation[J].Journal of Materials Science,2008,43(22):7179-7183.

[21] Heggen M,Spaepen F,Feurbacher M.Creation and Annihilation of Free Volume during Homogeneous Flow of a Metallic Glass[J].Journal of Applied Physics,2005,97(3):1-8.